Изобретение относится к акустическим методам неразрушающего контроля и может быть использовано при ультразвуковом (УЗ) теневом контроле изделий.

Цель изобретения - расширение области применения при контроле дефектов известных типов, в частности, при контроле дефектов, продольные размеры которых много больше их поперечных размеров.

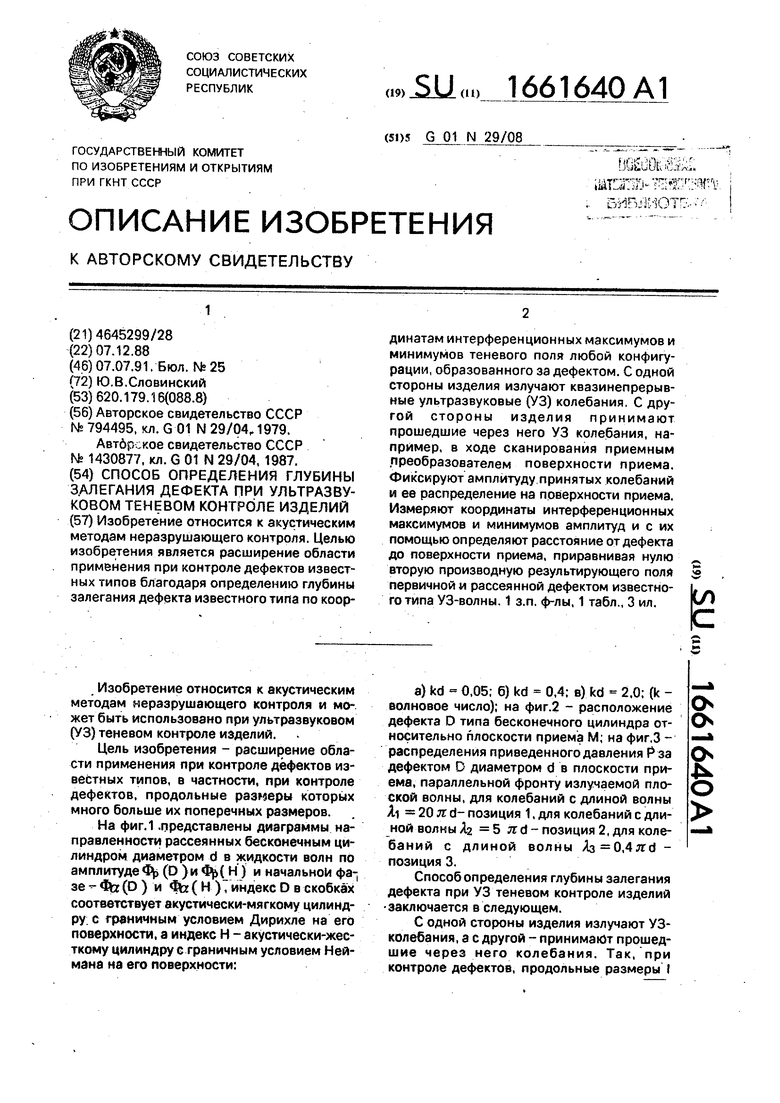

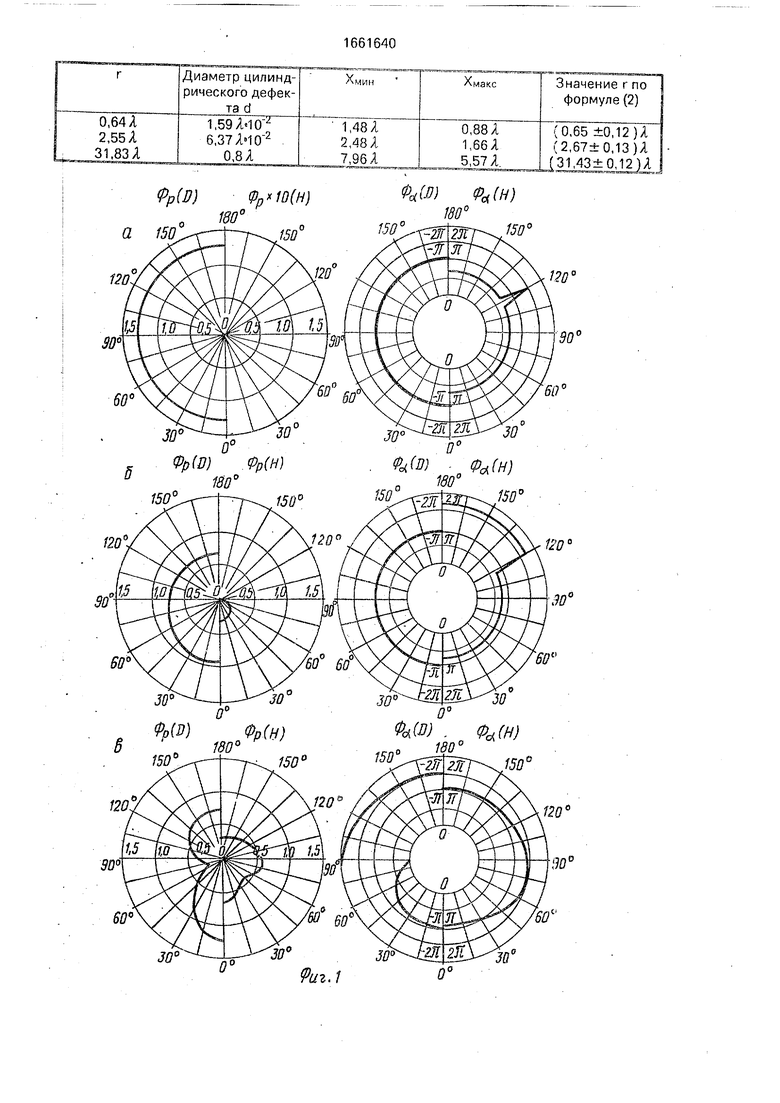

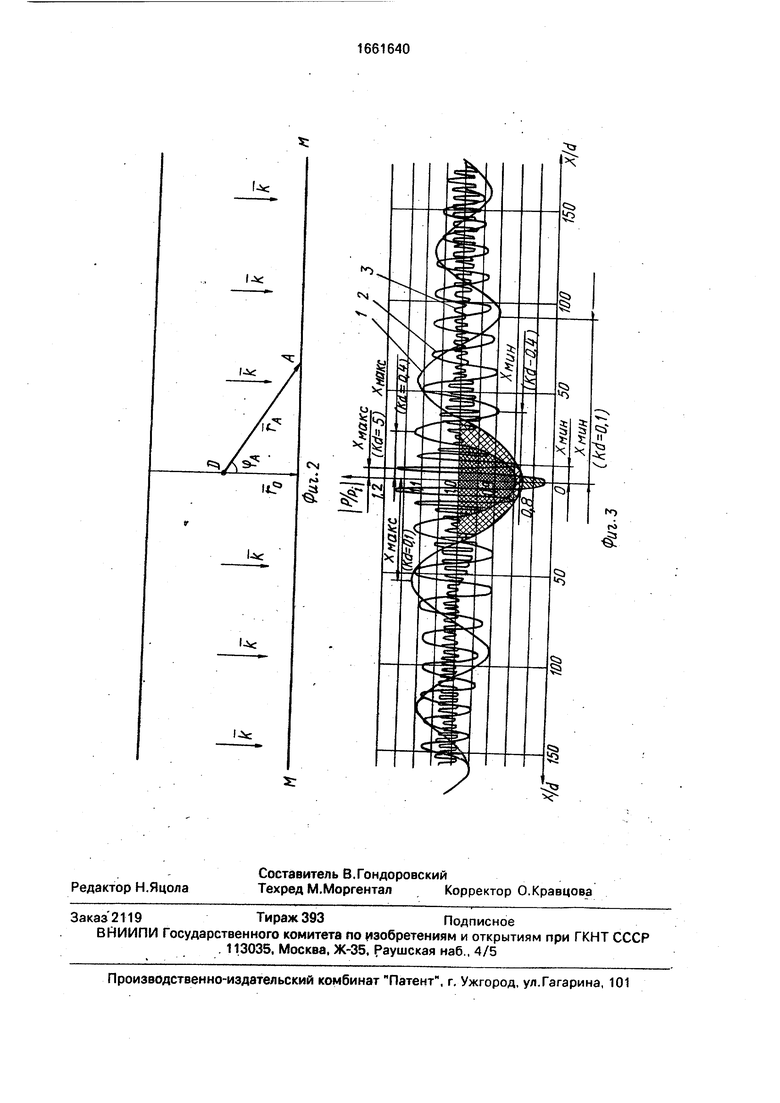

На фиг.1 .представлены диаграммы направленности рассеянных бесконечным цилиндром диаметром d в жидкости волн по амплитуде Фр (D ) и tfc( Н) и начальной фа-; зе - Фа: (D ) и fo(H), индекс D в скобках соответствует акустически-мягкому цилиндру с граничным условием Дирихле на его поверхности, а индекс Н - акустически-жесткому цилиндру с граничным условием Неймана на его поверхности:

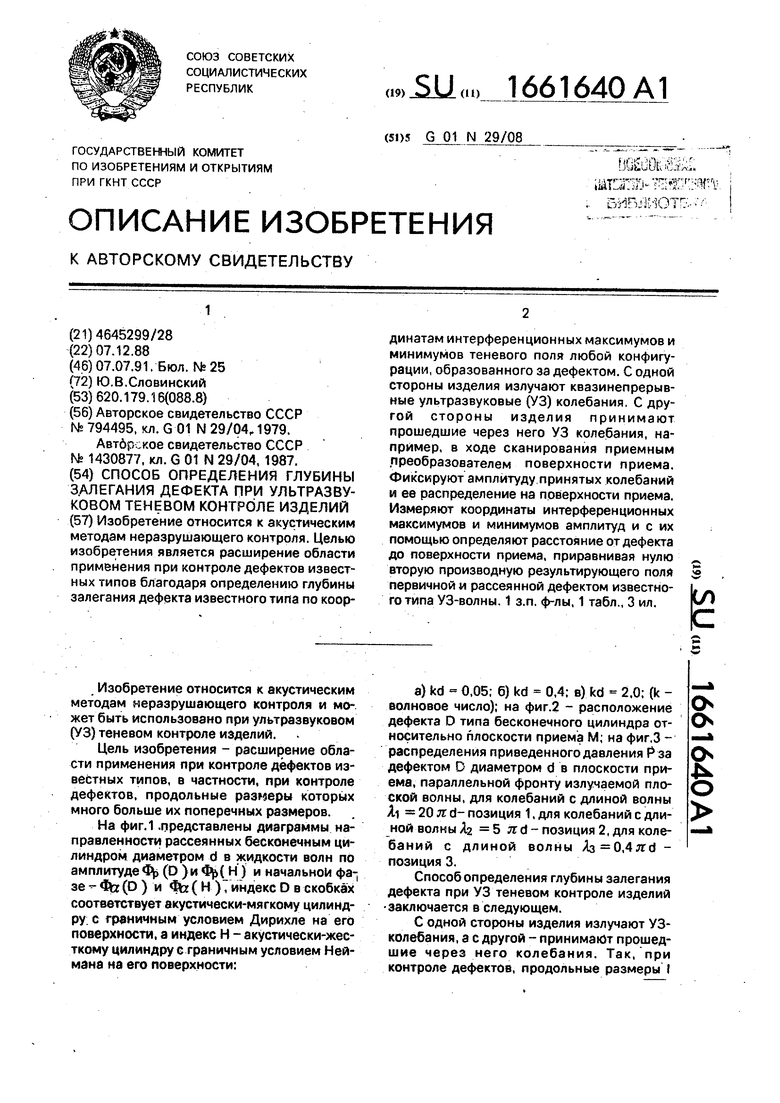

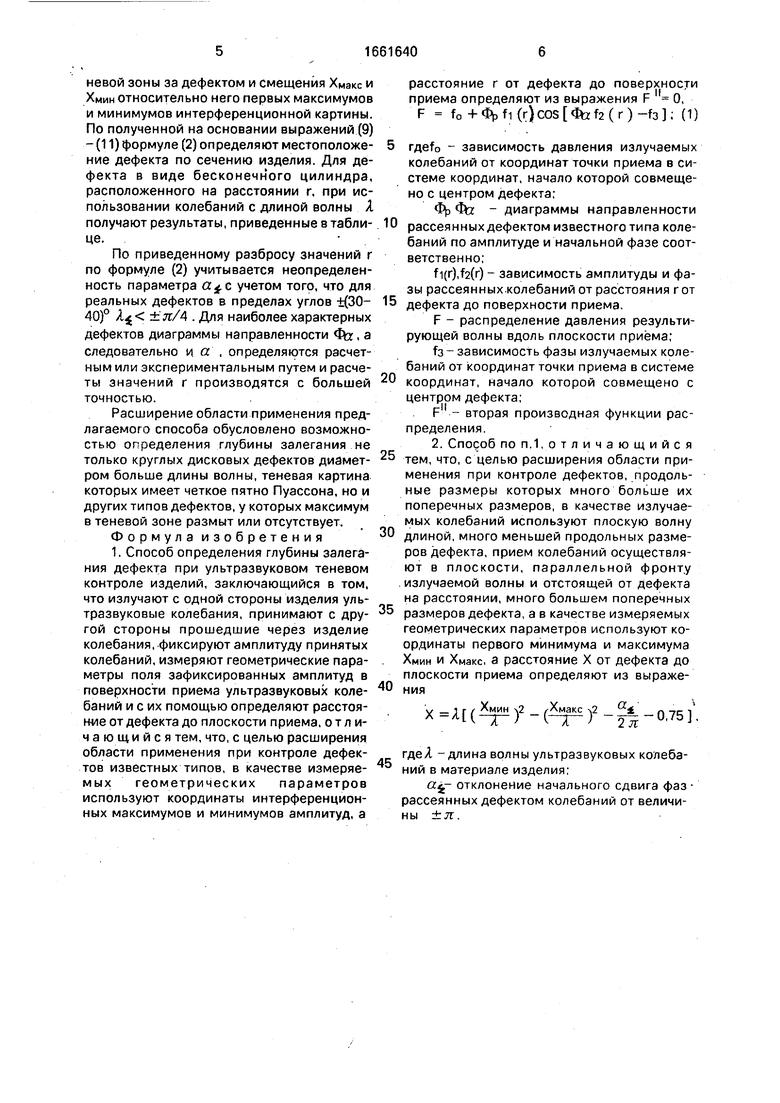

a) kd - 0,05; 6) kd 0,4; в) kd 2,0; (k - волновое число); на фиг.2 - расположение дефекта D типа бесконечного цилиндра относительно плоскости приема М; на фиг.З - распределения приведенного давления Р за дефектом D диаметром d в плоскости приема, параллельной фронту излучаемой плоской волны, для колебаний с длиной волны AI 20 7t d- позиция 1, для колебаний с длиной волны Яа 5 п d - позиция 2, для колебаний с длиной волны ,4лгй - позиция 3.

Способ определения глубины залегания дефекта при УЗ теневом контроле изделий заключается в следующем.

С одной стороны изделия излучают УЗ- колебания, а с другой - принимают прошедшие через него колебания. Так, при контроле дефектов, продольные размеры I

Оч

& сь

4 О

которых много больше их поперечных размеров о, излучают плоскую волну длиной Я , много меньшей продольных размеров дефекта, и принимают УЗ-колебания в параллельной фронту излучаемой волны плоскости, отстоящей от дефекта на расстоянии, много большем поперечных размеров дефекта. Фиксируют амплитуду принятых колебаний и измеряют координаты интерференционных максимумов и минимумов мплитуд, в частности первого минимума Хмин и первого максимума X макс Расстояние г от дефекта до поверхности приема Определяют из выражения

F 0,

F )fi(r)cos ltef2(r) (1)

где f0 зависимость давления излучаемых колебаний от координат точки приема $ системе координат, начало которой совмещено с центром дефекта;

Фр Фа диаграммы направленности рассеянных дефектом известного типа ко- 1ебаний по амплитуде и начальной фазе со- Ответстйенно;

fi(r),f2(r) - зависимость амплитуды и фазы рассеянных колебаний от расстояния гог дефекта до поверхности приема;

fa - зависимость фазы излучаемых колебаний от координат точки приема в системе Координат, начало которой совмещено с центром дефекта.

При использовании плоской волны сА4 I и приеме УЗ -колебаний в параллельной ее фронту плоскости с условием г d для дефектов с I d расстояние г определяется по полученной из формулы (1) зависимости

Хмин -.2 /Хмакс 2Ј

У-Й-0.7Б.

2л

Ф

где.Я - длина волны УЗ-колебаний в материале изделия;

а$- отклонение начального сдвига фаз рассеянных дефектом УЗ-колебаний от величины ±л.

Способ определения глубины залегания дефекта при УЗ теневом контроле изделий осуществляется следующим образом.

При контроле, например, плоскопараллельного изделия с дефектами, продольные и поперечные размеры I и d соответственно которых удовлетворяют условию t d, излучают с одной стороны изделия плоскую вол- ну, фронт которой параллелен поверхностям изделия. Частоту излучаемых УЗ-волн выбирают удовлетворяющей условию А4:1. Прием прошедших через изделие УЗ-колебаний производят в ходе сканирования приемного преобразователя по пло

0

5

0

5

0

5

0

5

0

5

скости М изделия при выполнении условия значительного превышения минимально возможного расстояния между дефектом D и приемным преобразователем величины d. Для таких условий выполняются следующие равенства

fo 1 (3)

ГА +ХЈ .(4)

Г Га COS ,(5)

где ГА - радиус вектора от центра дефекта до точки А приема на плоскости М сканирования;

Хд - расстояние от точки А приема по плоскости М до центра теневой зоны за дефектом;

(рл угол между радиусом-вектором ГА и волновым вектором к излучаемых волн.

Излучение осуществляют в непрерывном или квазинепрерывном режиме таким образом, чтобы длительность зондирующего импульса была достаточна для его интер- ференции с рассеянным дефектом излучения. Поскольку диаграммы Фр лфа направленности рассеянной дефектом волны по амплитуде и начальной фазе в пределах углов формирования первых максимумов и минимумов, т.е +(30-40) , близки к круговым (фиг.1), то выполняются следующие равенства

Фа - ±я + а$;(6)

f 1 vT7(7)

Фаh - fs ±п +«Ј- k гд (1 -cos рл ),

(8)

где (ХЈ отклонение начального сдвига фаз

рассеянных дефектом волн от величины

±п

k 2 я/А. .

Подставив (3) - (8) в (1) получают, что условие образования максимумов и минимумов сводится к условию получения максимума или минимума выражения

cos (±л + а) - k г (1 - cos (f))3 ,(9) Расстояние г чшн от центра дефекта до точек образования минимумов номера п определяется из формулы

+ пА,(10)

где п 0,1,2....

Расстояние от центра дефекта до точек образования максимумов номера m определяется из формулы

Гмакс г + Я т,- + 2 (2 m - 1 ) .

где m 1,2,3.,..

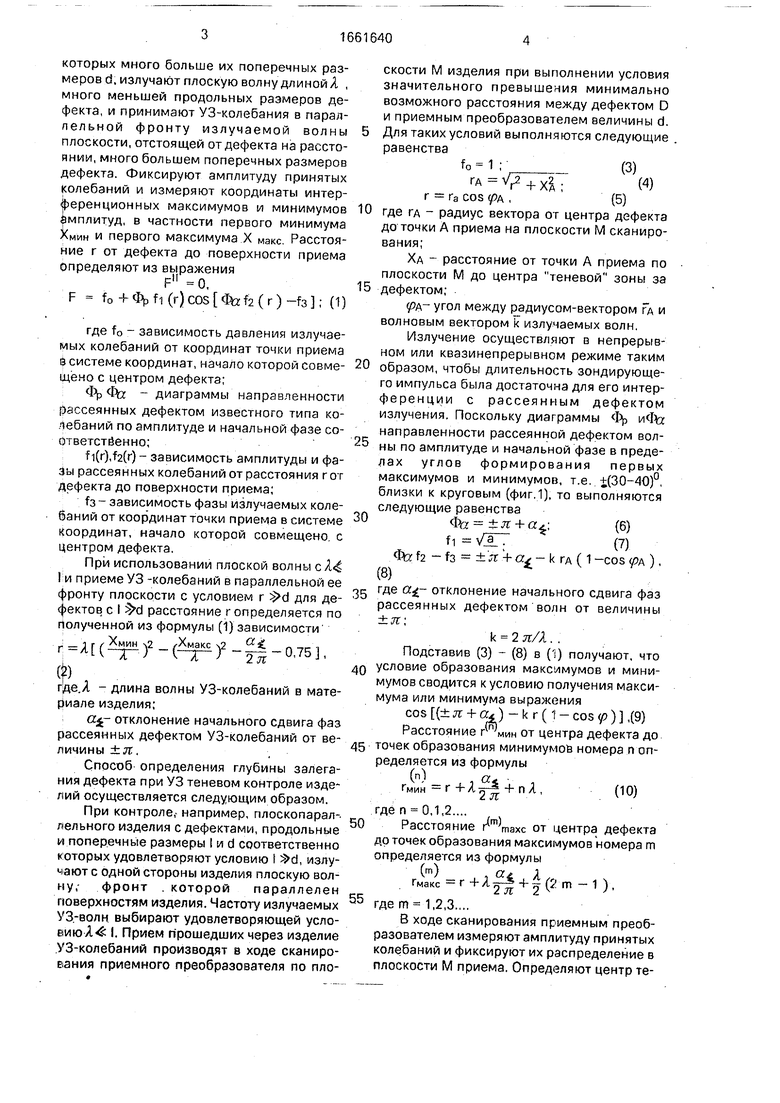

В ходе сканирования приемным преобразователем измеряют амплитуду принятых колебаний и фиксируют их распределение в плоскости М приема. Определяют центр теневой зоны за дефектом и смещения Хмакс и ХМин относительно него первых максимумов и минимумов интерференционной картины. По полученной на основании выражений (9) - (11) формуле (2) определяют местоположение дефекта по сечению изделия. Для дефекта в виде бесконечного цилиндра, расположенного на расстоянии г, при использовании колебаний с длиной волны Я получают результаты, приведенные в таблице.

По приведенному разбросу значений г по формуле (2) учитывается неопределенность параметра учетом того, что для реальных дефектов в пределах углов ±(30- 40)° А ± л/А . Для наиболее характерных дефектов диаграммы направленности J&, a следовательно и ее , определяются расчетным или экспериментальным путем и расчеты значений г производятся с большей точностью.

Расширение области применения предлагаемого способа обусловлено возможностью определения глубины залегания не только круглых дисковых дефектов диаметром больше длины волны, теневая картина которых имеет четкое пятно Пуассона, но и других типов дефектов, у которых максимум в теневой зоне размыт или отсутствует.

Формула изобретения

1. Способ определения глубины залегания дефекта при ультразвуковом теневом контроле изделий, заключающийся в том, что излучают с одной стороны изделия ультразвуковые колебания, принимают с другой стороны прошедшие через изделие колебания, фиксируют амплитуду принятых колебаний, измеряют геометрические параметры поля зафиксированных амплитуд в поверхности приема ультразвуковых колебаний и с их помощью определяют расстояние от дефекта до плоскости приема, отличающийся тем, что, с целью расширения области применения при контроле дефектов известных типов, в качестве измеряемых геометрических параметров используют координаты интерференционных максимумов и минимумов амплитуд, а

расстояние г от дефекта до 1ема определяют из выраж F f0 + JVfi(r}cos fof2(r) (1)

поверхности приема определяют из выражения F О,

0

5

0

5

0

5

0

гдето зависимость давления излучаемых колебаний от координат точки приема в системе координат, начало которой совмещено с центром дефекта;

Фр Фз - диаграммы направленности рассеянных дефектом известного типа колебаний по амплитуде и начальной фазе соответственно;

f i(r),f2(r) - зависимость амплитуды и фазы рассеянных.колебаний от расстояния г от дефекта до поверхности приема.

F - распределение давления результирующей волны вдоль плоскости приёма;

fa - зависимость фазы излучаемых колебаний от координат точки приема в системе координат, начало которой совмещено с центром дефекта;

F - вторая производная функции распределения.

2. Способ по п.1,отличающийся тем, что, с целью расширения области применения при контроле дефектов, продольные размеры которых много больше их поперечных размеров, в качестве излучаемых колебаний используют плоскую волну длиной, много меньшей продольных размеров дефекта, прием колебаний осуществляют в плоскости, параллельной фронту излучаемой волны и отстоящей от дефекта на расстоянии, много большем поперечных размеров дефекта, а в качестве измеряемых геометрических параметров используют координаты первого минимума и максимума ХМин и Хмакс, а расстояние X от дефекта до плоскости приема определяют из выражения

(

Хмин 2 ,-Хмакс

г а±

,76

гдеЯ -длина волны ультразвуковых колебаний в материале изделия;

#Ј- отклонение начального сдвига фаз- рассеянных дефектом колебаний от величины ±л.

Фр(Я)(Н)

180°

a .tf0

Фр(П) Фр(Н) 5180°

150°

РМ ФР(н)

В 180й

150

60

Риг.1

Ф«(В) P(H)

180° .150

30

0 МЮ

180°

Ф(П) . ф(Н) 180°

15О1

30

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПЛОСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2557679C1 |

| Способ ультразвукового теневого контроля изделий | 1987 |

|

SU1430877A1 |

| Способ определения конфигурации дефекта в изделии | 1987 |

|

SU1516958A1 |

| Способ ультразвукового теневого контроля изделий | 1987 |

|

SU1557516A1 |

| Способ зеркально-теневого ультразвукового контроля изделий равного сечения | 1988 |

|

SU1497561A1 |

| Способ обнаружения дефектов в рельсах | 2018 |

|

RU2668941C1 |

| Способ ультразвукового теневого контроля изделий и устройство для его осуществления | 1985 |

|

SU1320742A1 |

| Способ обнаружения и определения размеров дефекта | 2016 |

|

RU2650414C2 |

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является расширение области применения при контроле дефектов известных типов благодаря определению глубины залегания дефекта известного типа по координатам интерференционных максимумов и минимумов теневого поля любой конфигурации, образованного за дефектом. С одной стороны изделия излучают квазинепрерывные ультразвуковые (УЗ) колебания. С другой стороны изделия принимают прошедшие через него УЗ колебания, например, в ходе сканирования приемным преобразователем поверхности приема. Фиксируют амплитуду принятых колебаний и ее распределение на поверхности приема. Измеряют координаты интерференционных максимумов и минимумов амплитуд и с их помощью определяют расстояние от дефекта до поверхности приема, приравнивания нулю вторую производную результирующего поля первичной и рассеянной дефектом известного типа УЗ волны. 1 з.п. ф-лы, 1 табл. 3 ил.

| Ультразвуковой теневой способдЕфЕКТОСКОпии | 1979 |

|

SU794495A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ультразвукового теневого контроля изделий | 1987 |

|

SU1430877A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-07—Публикация

1988-12-07—Подача