1

(21)3885289/63

(22) 15.04.85

(46) 15.07.91. Бюл. N-26

(71)Челябинский политехнический институт им. Ленинского комсомола

(72)А.Д.Гололобов, Е.В Миронов, Б.В.Худяков и Д.Э.Тазиков (53)621.762.4(088.8)

(56)Авторское свидетельство СССР №377200, кл. В 22 F 3/00. 1971.

(54) ПРЕСС-ФОРМА ДЛЯ ВИБРОВАКУУМНОГО УПЛОТНЕНИЯ И ИЗОСТАТИЧЕСКО- ГО ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ

(57)Изобретение относится к порошковой металлургии,в частности к устройствам для формования изделий из порошковых материалов с помощью высоких давлений, и может быть использовано в производстве строительных материалов, абразивной, химической, химико-фармацевтической промышленности и других областях народного хозяйства. Цель изобретения - повышение

качества прессования за счет исключения попадания воздуха в оболочку. Для этого с внешней и внутренней стороны крышки 5, закрывающей эластичную оболочку 3, заполненную пресс-массой, размещены нормально закрытый и нормально открытый запорные элементы, выполненные в виде дисков 8 и 9 из упругого материала. Диски 8 и 9 соединены друг с другом упругим стержнем 10, зафиксированным в крышке центральной частью. Верхняя растянутая часть стержня обеспечивает прижатие диска 8 к крышке и перекрытие сквозных отверстий 7, а нижняя недеформированная часть - гарантированный зазор между диском 9 и крышкой. При вакуумировании воздух удаляется из оболочки через отверстия 7 и зазоры между крышкой и дисками. В процессе прессования происходит перекрытие отверстий 7 с двух сторон за счет прижатия дисков к крышке давлением рабочей среды, действующей на пресс-форму снаружи, причем диск 9 прижимается через деформированную оболочку 2 ил

СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для гидростатического прессования изделий из порошков | 1981 |

|

SU980961A1 |

| Пресс-форма для гидростатического прессования порошков | 1981 |

|

SU961858A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| Устройство для гидростатического прессования порошковых материалов | 1989 |

|

SU1676753A1 |

| Пресс-форма для гидростатического прессования из порошка полых заготовок | 1985 |

|

SU1310111A1 |

| Устройство для гидростатическогопРЕССОВАНия цилиНдРичЕСКиХ издЕлийиз пОлиМЕРНыХ пОРОшКОВыХ МАТЕРиАлОВ | 1979 |

|

SU821161A1 |

| Устройство для гидростатического прессования цилиндрических изделий из полимерных порошковых материалов | 1980 |

|

SU887219A1 |

| Пресс-форма для гидростатического прессования порошка | 1981 |

|

SU994111A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

| ПРОБКА ЗАЛИВНОЙ ГОРЛОВИНЫ ТОПЛИВНОГО БАКА АВТОМОБИЛЯ (2 ВАРИАНТА) | 2006 |

|

RU2312775C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для формования изделий из порошковых материалов с помощью высоких давлений, и может быть использовано в производстве строительных материалов, абразивной, химической, химико-фармацевтической промышленности и других областях народного хозяйства. Цель изобретения - повышение качества прессования за счет исключения попадания воздуха в оболочку. Для этого с внешней и внутренней стороны крышки 5, закрывающей эластичную оболочку 3, заполненную пресс-массой, размещены нормально закрытый и нормально открытый запорные элементы, выполненные в виде дисков 8 и 9 из упругого материала. Диски 8 и 9 соединены друг с другом упругим стержнем 10, зафиксированным в крышке центральной частью. Верхняя растянутая часть стержня обеспечивает прижатие диска 8 к крышке и перекрытие сквозных отверстий 7, а нижняя недеформированная часть - гарантированный зазор между диском 9 и крышкой. При вакуумировании воздух удаляется из оболочки через отверстия 7 и зазоры между крышкой и дисками. В процессе прессования происходит перекрытие отверстий 7 с двух сторон за счет прижатия дисков к крышке давлением рабочей среды, действующей на пресс-форму снаружи, причем диск 9 прижимается через деформированную оболочку. 2 ил.

Изобретение относится к порошковой металлургии, в частности к устройствам для формования изделий из порошковых материалов с помощью высоких давлений, и может быть использовано в производстве строительных материалов, абразивной, химической, химико-фармацевтической промышленности и других областях народного хозяйства.

Цель изобретения - повышение качества прессования за счет исключения попадания воздуха в оболочку.

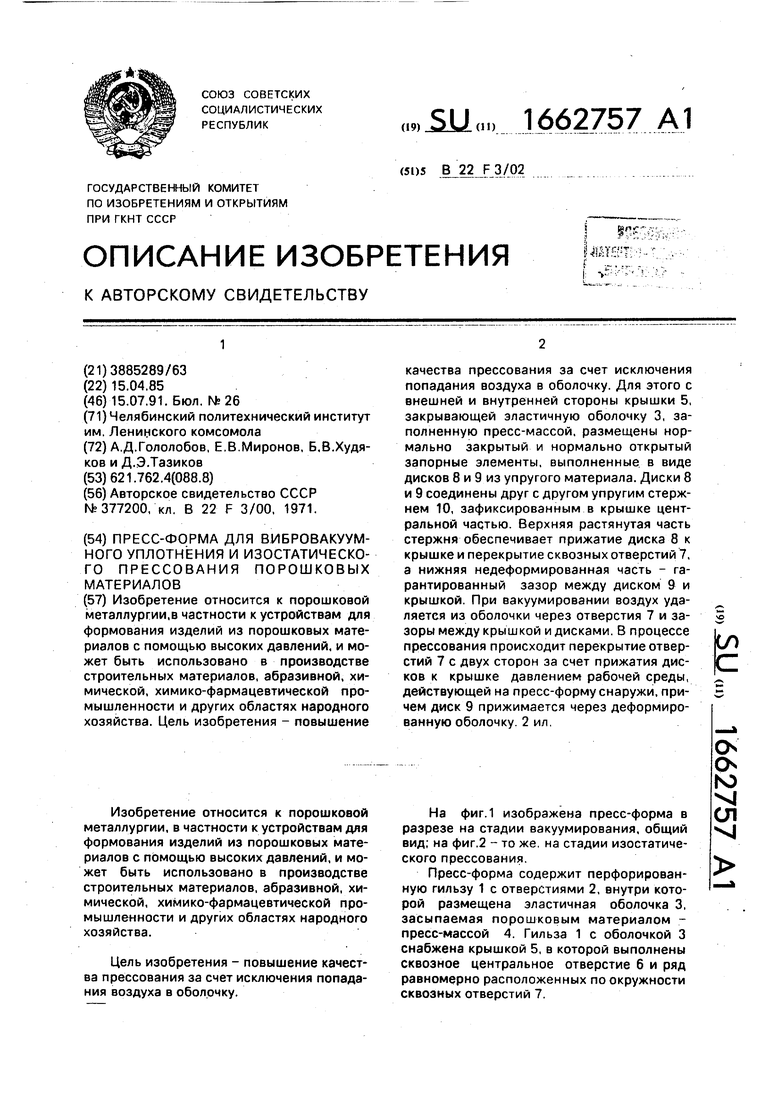

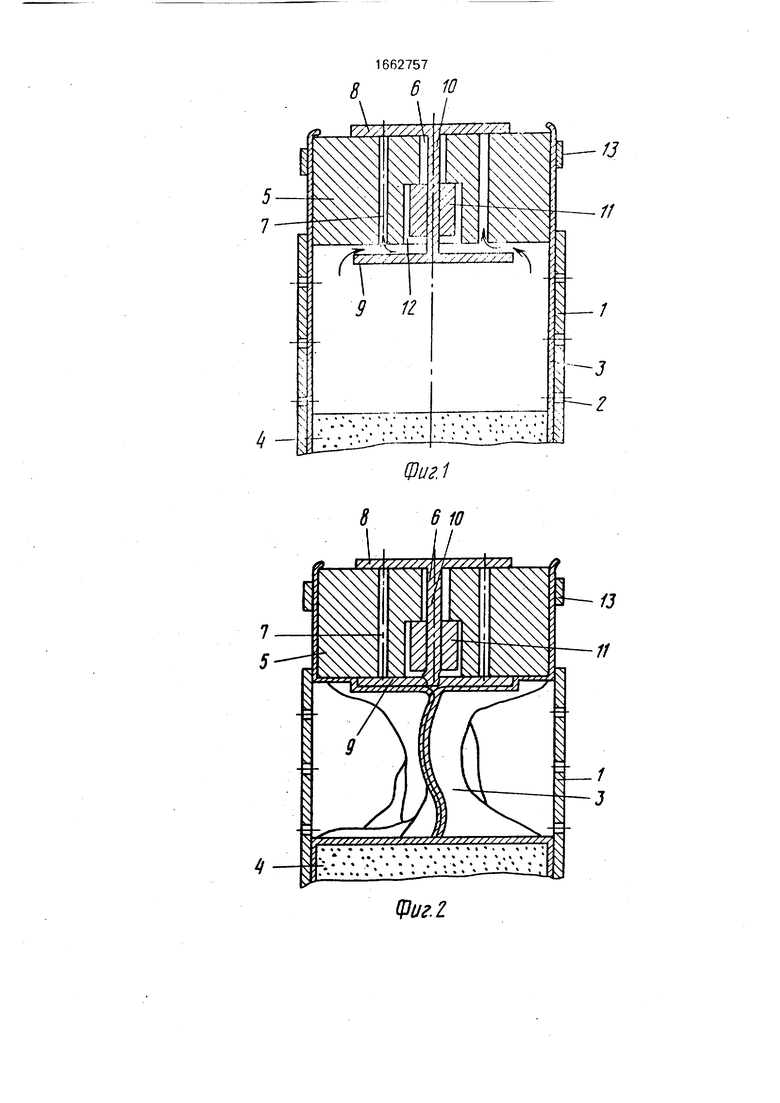

На фиг.1 изображена пресс-форма в разрезе на стадии вакуумирования, общий вид; на фиг.2 - то же на стадии изостатиче- ского прессования.

Пресс-форма содержит перфорированную гильзу 1 с отверстиями 2, внутри которой размещена эластичная оболочка 3, засыпаемая порошковым материалом - пресс-массой 4. Гильза 1 с оболочкой 3 снабжена крышкой 5, в которой выполнены сквозное центральное отверстие 6 и ряд равномерно расположенных по окружности сквозных отверстий 7.

о о

N5 VI

(Л VJ

С внешней и внутренней сторон крышки 5 размещены нормально закрытый и нормально открытый запорные элементы, выполненные в виде дисков 8 и 9, соединенных стержнем 10, расположенным с зазором в отверстии 6. Диски и стержень выполнены из упругого материала, например резины.

Стержень 10 закреплен в крышке своей центральной частью с помощью шайбы 11, расположенной в кольцевой проточке 12 При этом стержень 10 своей верхней растянутой частью обеспечивает прижатие диска 8 к крышке и перекрытие отверстий 6 и 7. Гарантированный зазор между крышкой и диском 9 обеспечивается недеформированной частью стержня 10, Место соединения крышки 5 и эластичной оболочки 3 пресс- формы зафиксировано резиновым бандажом 13.

При прессовании пресс-массу 4 помещают в оболочку 3, которую закрывают крышкой 5, фиксируя место их стыка бандажом 13. Пресс-форму с пресс-массой помещают в вакуумную камеру, из которой откачивают воздух. Воздух из внутренней полости пресс-формы через зазор между нижним диском 9 и крышкой 5 поступает в отверстия 7 и, приподнимая верхний диск 8, выходит в вакуумную камеру.

После создания требуемой величины разрежения внутри эластичной оболочки 3 вакуумную камеру сообщают с атмосферой Эластичная оболочка 3 на участке между верхним уровнем пресс-массы 4 и крышкой 5 под действием атмосферного давления теряет устойчивость и на ней образуются характерные складки (фиг.2). Атмосферное давление через эластичную оболочку 3, воздействуя на нижний диск 9, начинает изгибать ранее недеформированную часть стержня 10 и диск 9, прижимаясь к крышке 5, плотно перекрывает сквозные отверстия 7 и 6, чем достигается надежная герметизация

отвакуумированной оболочки с пресс-массой от атмосферного воздуха.

Пресс-форму с пресс-массой подвергают дополнительному виброуплотнению, а затем помещают в специальный контейнер,

в котором воздействуют на нее высоким давлением жидкости или газа. Диски 8 и 9 еще плотнее прижимаются к крышке, препятствуя проникновению среды из контейнера в оболочку, а диск 9 дополнительно

препятствует выдавливанию оболочки в отверстия б и 7, предохраняя оболочку от разрывов.

После снятия высокого давления снимают крышку 5 и извлекают отформованную

деталь из оболочки. Пресс-форма готова к повторному использованию.

Формула изобретения Пресс-форма для вибровакуумного уплотнения и изостатического прессования

порошковых материалов, содержащая перфорированную гильзу с размещенной в ней эластичной оболочкой и крышку, закрывающую оболочку, отличающаяся тем, что. с целью повышения качества прессования

за счет исключения попадания воздуха в оболочку, в крышке выполнены центральное и равномерно расположенные по окружности сквозные отверстия, с внешней и внутренней сторон крышки размещены нормально закрытый и нормально открытый запорные элементы, выполненные в виде дисков из упругого материала, нагруженных упругим стержнем, расположенным в центральном отверстии и зафиксированным в

крышке своей центральной частью.

r . hQO

e- o

Авторы

Даты

1991-07-15—Публикация

1985-04-15—Подача