Изобретение относится к сварке, а именно к устройствам для изготовления колена трубопровода, используемым, например, в га зовой технике.

Цель изобретения - расширение технологических возможностей путем обеспечения сборки и сварки колена трубопровода.

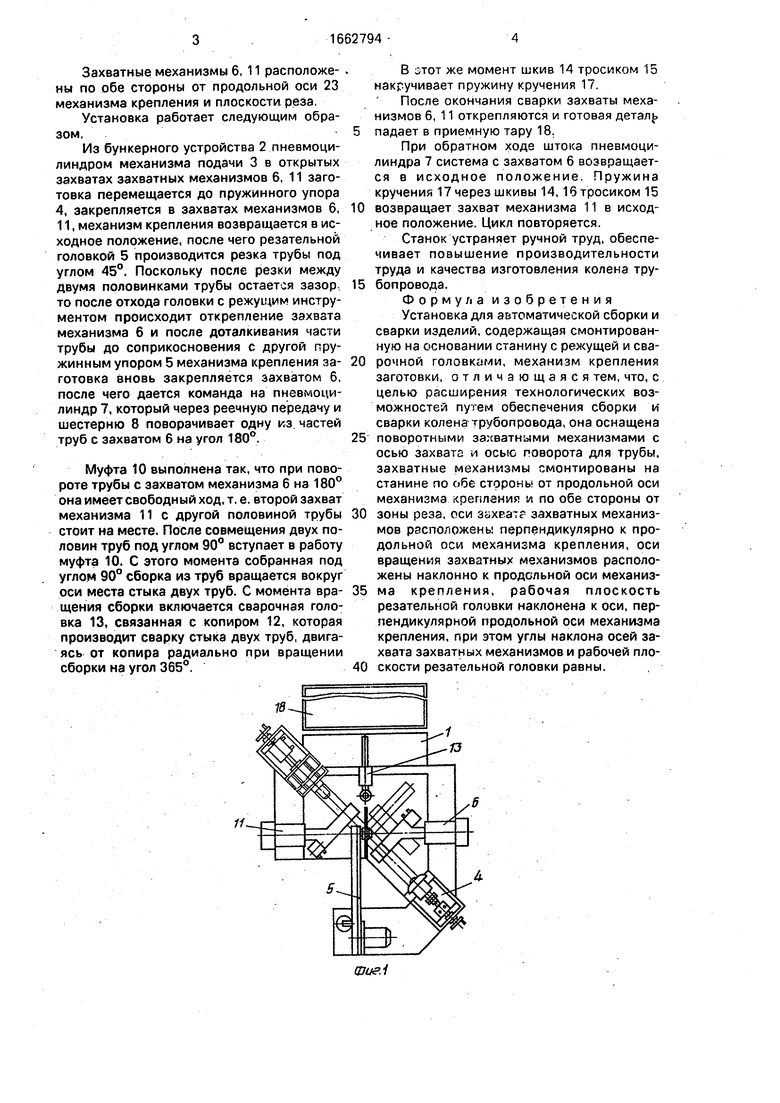

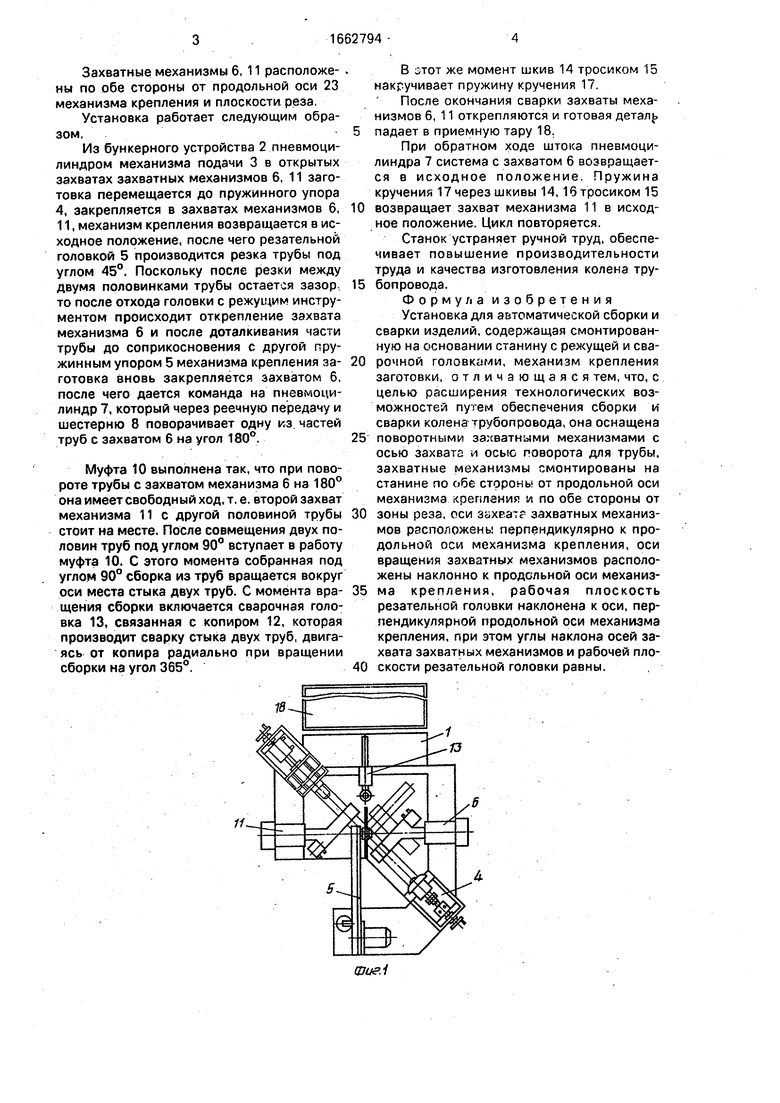

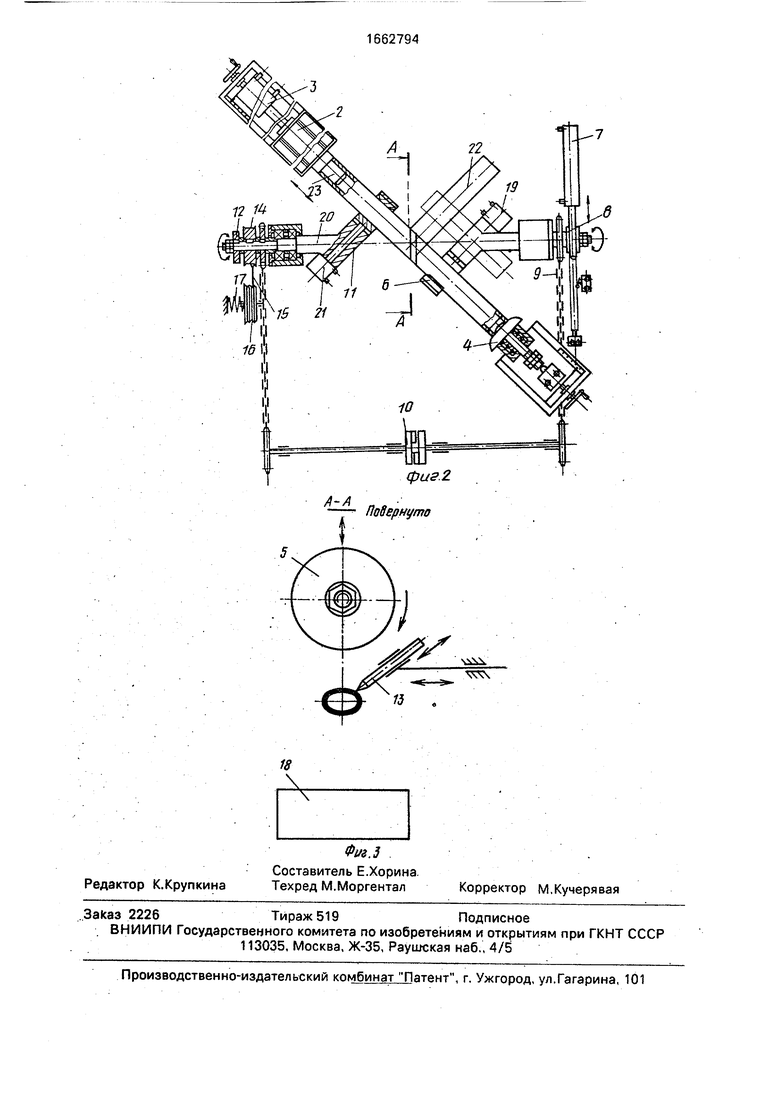

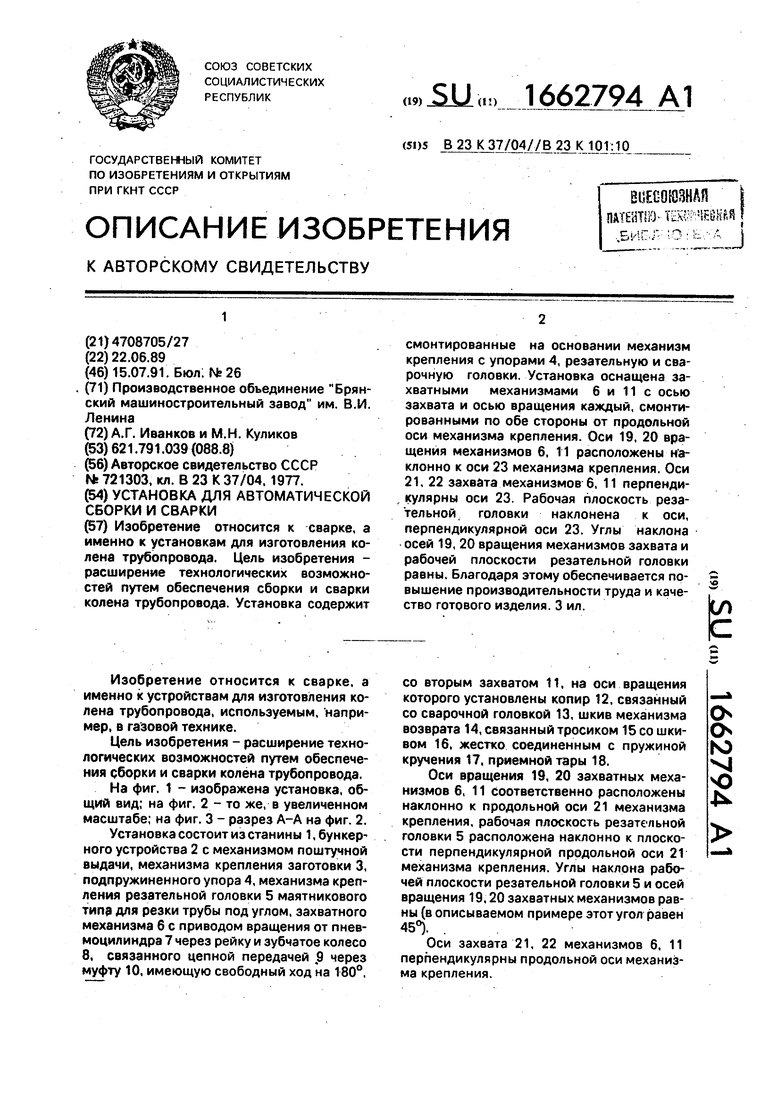

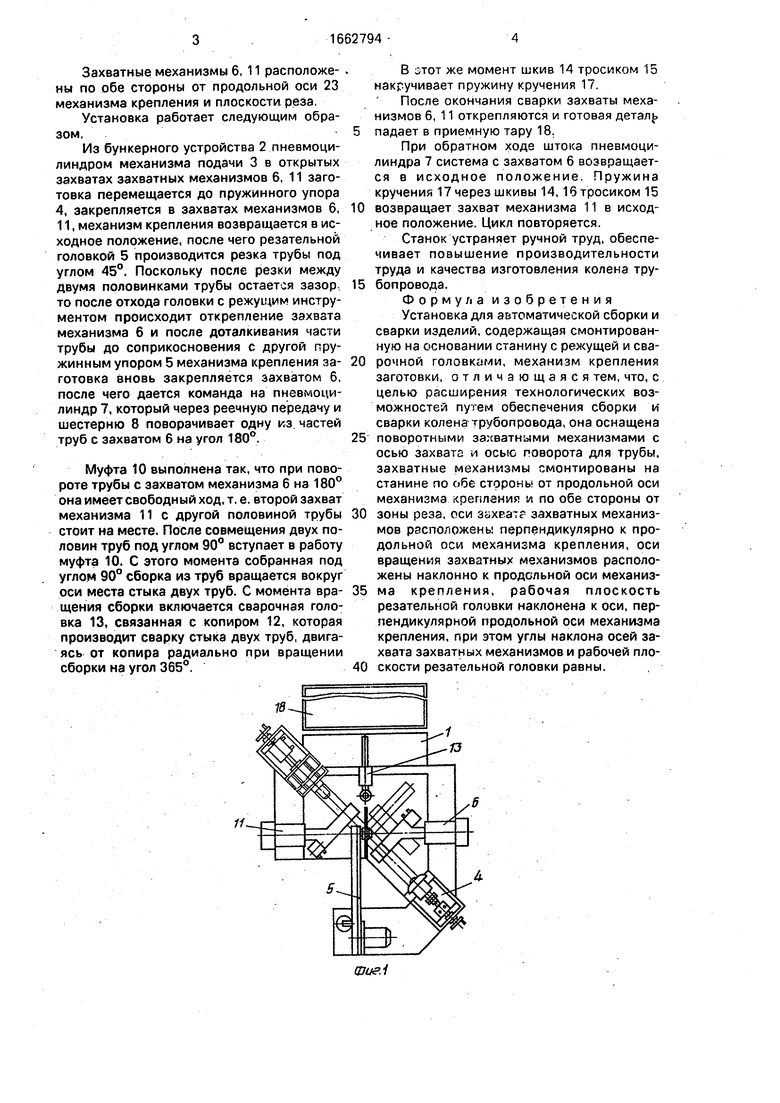

На фиг. 1 - изображена установка, общий вид; на фиг. 2 - то же, в увеличенном масштабе; на фиг. 3 - разрез А-А на фиг. 2.

Установка состоит из станины 1, бункерного устройства 2 с механизмом поштучной выдачи, механизма крепления заготовки 3, подпружиненного упора 4, механизма крепления резательной головки 5 маятникового типа для резки трубы под углом, захватного механизма 6 с приводом вращения от пнев- моцилиндра 7 через рейку и зубчатое колесо 8, связанного цепной передачей .9 через муфту 10, имеющую свободный ход на 180°,

со вторым захватом 11, на оси вращения которого установлены копир 12, связанный со сварочной головкой 13, шкив механизма возврата 14, связанный тросиком 15 со шкивом 16. жестко соединенным с пружиной кручения 17, приемной тары 18.

Оси вращения 19, 20 захватных механизмов 6, 11 соответственно расположены наклонно к продольной оси 21 механизма крепления, рабочая плоскость резательной головки 5 расположена наклонно к плоскости перпендикулярной продольной оси 21 механизма крепления. Углы наклона рабочей плоскости резательной головки 5 и осей вращения 19,20 захватных механизмов равны (в описываемом примере этот угол равен 45°).

Оси захвата 21, 22 механизмов 6, 11 перпендикулярны продольной оси механизма крепления.

( Оч

ю VI

2

Захватные механизмы 6, 11 расположены по обе стороны от продольной оси 23 механизма крепления и плоскости реза,

Установка работает следующим образом.

Из бункерного устройства 2 пневмоци- линдром механизма подачи 3 в открытых захватах захватных механизмов 6, 11 заготовка перемещается до пружинного упора 4, закрепляется в захватах механизмов 6, 11, механизм крепления возвращается в исходное положение, после чего резательной головкой 5 производится резка трубы под углом 45°. Поскольку после резки между двумя половинками трубы остается зазор то после отхода головки с режущим инструментом происходит открепление захвата механизма 6 и после доталкивания части трубы до соприкосновения с другой пружинным упором 5 механизма крепления заготовка вновь закрепляется захватом 6, после чего дается команда на пневмоци- линдр 7, который через реечную передачу и шестерню 8 поворачивает одну кз частей труб с захватом 6 на угол 180°.

Муфта 10 выполнена так, что при повороте трубы с захватом механизма 6 на 180° она имеет свободный ход, т. е. второй захват механизма 11с другой половиной трубы стоит на месте. После совмещения двух половин труб под углом 90° вступает в работу муфта 10. С этого момента собранная под углом 90° сборка из труб вращается вокруг оси места стыка двух труб. С момента вращения сборки включается сварочная головка 13, связанная с копиром 12, которая производит сварку стыка двух труб, двигаясь от копира радиально при вращении сборки на угол 365°.

В JTOT же момент шкив 14 тросиком 15 накручивает пружину кручения 17.

После окончания сварки захваты механизмов 6, 11 открепляются и готовая деталь

падает в приемную тару 18.

При обратном ходе штока пневмоци- линдра 7 система с захватом 6 возвращается в исходное положение. Пружина кручения 17 через шкивы 14,16 тросиком 15

возвращает захват механизма 11 в исходное положение. Цикл повторяется.

Станок устраняет ручной труд, обеспечивает повышение производительности труда и качества изготовления колена трубопровода.

Формула изобретения Установка для автоматической сборки и сварки изделий, содержащая смонтированную на основании станину с режущей и сварочной головками, механизм креплений заготовки, отличающаяся тем, что, с целью расширения технологических возможностей путем обеспечения сборки и сварки колена трубопровода, она оснащена

поворотными захватными механизмами с осью захвата и осью поворота для трубы, захватные механизмы смонтированы на станине по обе стороны от продольной оси механизма креплзния и по обе стороны от

зоны реза, оси зьхрат захватных механизмов расположены перпендикулярно к продольной оси механизма крепления, оси вращения захватных механизмов расположены наклонно к продельной оси механизма крепления, рабочая плоскость резательной головки наклонена к оси, перпендикулярной продольной оси механизма крепления, при этом углы наклона осей захвата захватных механизмов и рабочей плоскости резательной головки равны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки кожухов вентиляторов | 1989 |

|

SU1743779A1 |

| УСТРОЙСТВО ДЛЯ ОСЕВОГО УДЕРЖАНИЯ ЭЛЕМЕНТА УДЛИНЕННОЙ ФОРМЫ И ДЛЯ РЕГУЛИРОВАНИЯ ЕГО ПОЛОЖЕНИЯ ВО ВРЕМЯ ВРАЩЕНИЯ ВОКРУГ СВОЕЙ ОСИ | 2011 |

|

RU2572077C2 |

| Установка для сборки и сварки секций трубопроводов | 1980 |

|

SU929382A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Автоматическая линия для продольного оребрения труб | 1986 |

|

SU1454617A1 |

| Трубогибочный автомат | 1986 |

|

SU1526871A1 |

| Агрегат для сборки и сварки балокСудОВОгО НАбОРА C пОлОТНищЕМ | 1979 |

|

SU795836A1 |

| Поточная линия для сборки и сварки рамно-балочных металлоконструкций | 1984 |

|

SU1234140A1 |

| УСТАНОВКА ДЛЯ СВАРКИ СЕКТОРОВ ОТВОДОВ ТРУБ | 2021 |

|

RU2780860C1 |

| Устройство для дуговой сварки | 1986 |

|

SU1511038A1 |

Изобретение относится к сварке, а именно к установкам для изготовления колена трубопровода. Цель изобретения - расширение технологических возможностей путем обеспечения сборки и сварки колена трубопровода. Установка содержит смонтированные на основании механизм крепления с упорами 4, резательную и сварочную головки. Установка оснащена захватными механизмами 6 и 11 с осью вращения каждый, смонтированными по обе стороны от продольной оси механизма крепления. Оси 19, 20 вращения механизмов 6, 11 расположены наклонно к оси 23 механизма крепления. Оси 21, 22 захвата механизмов 6, 11 перпендикулярны оси 23. Рабочая плоскость резательной головки наклонена к оси, перпендикулярной оси 23. Углы наклона осей 19, 20 вращения механизмов захвата и рабочей плоскости резательной головки равны. Благодаря этому обеспечивается повышение производительности труда и качество готового изделия. 3 ил.

13

п е Поаернуто

фиг 2

| Установка для вварки фланцев в сферические днища | 1977 |

|

SU721303A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1991-07-15—Публикация

1989-06-22—Подача