Изобретение относится к обработке металлов давлением, в частности к трубогибочным автоматам для пространственной последовательной гибки трубок, и может быть использовано в массовом или крупносерийном производстве гидро- и пневмотрубок в различных отраслях машиностроения.

Цель изобретения - расширение технологических возможностей за счет увеличершя номенклатуры изделий и повышение качества за счет регулировки угла гиба.

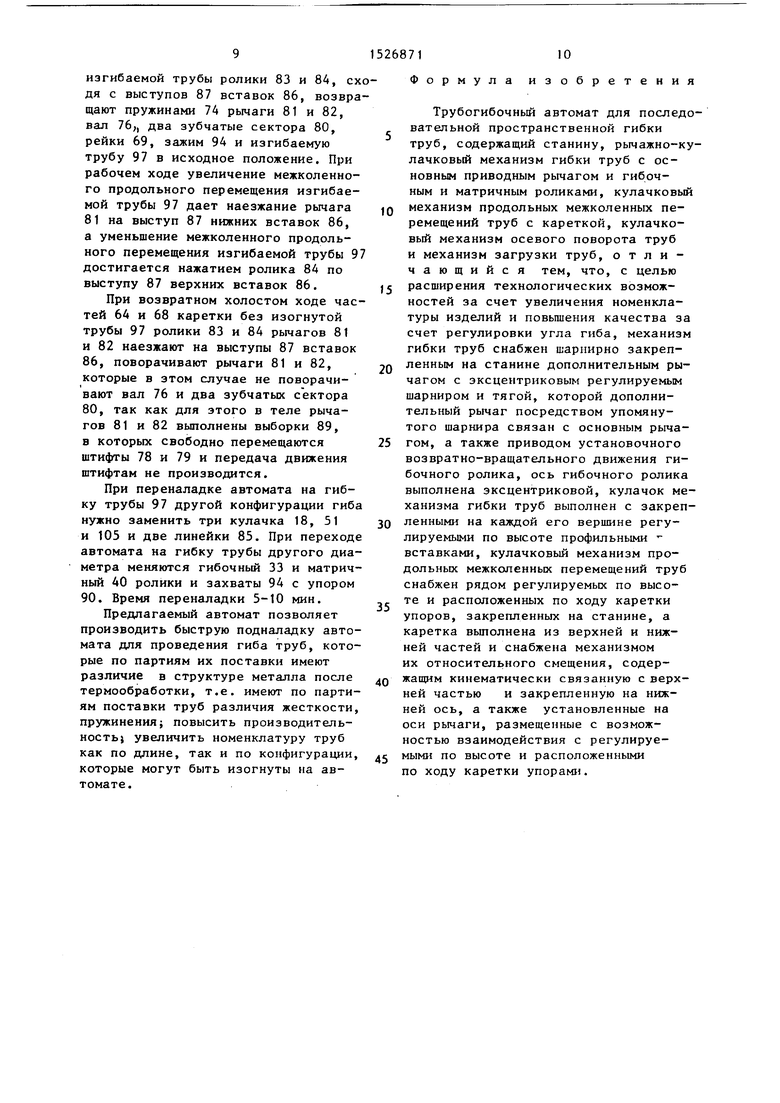

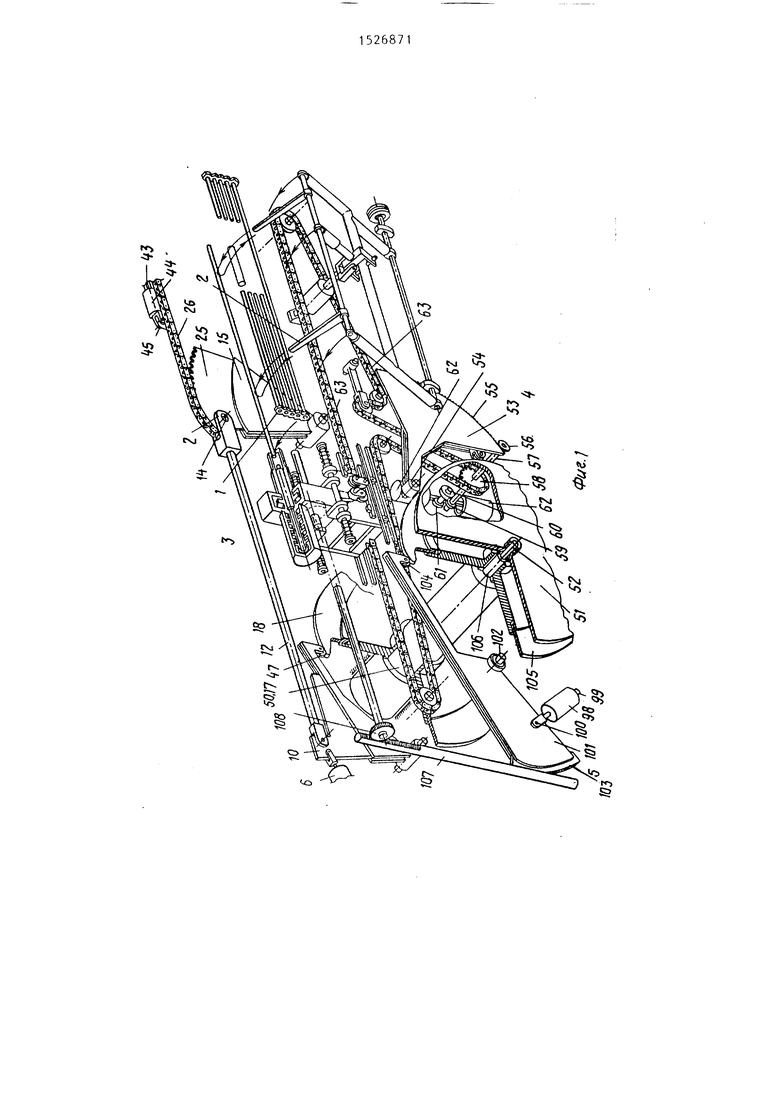

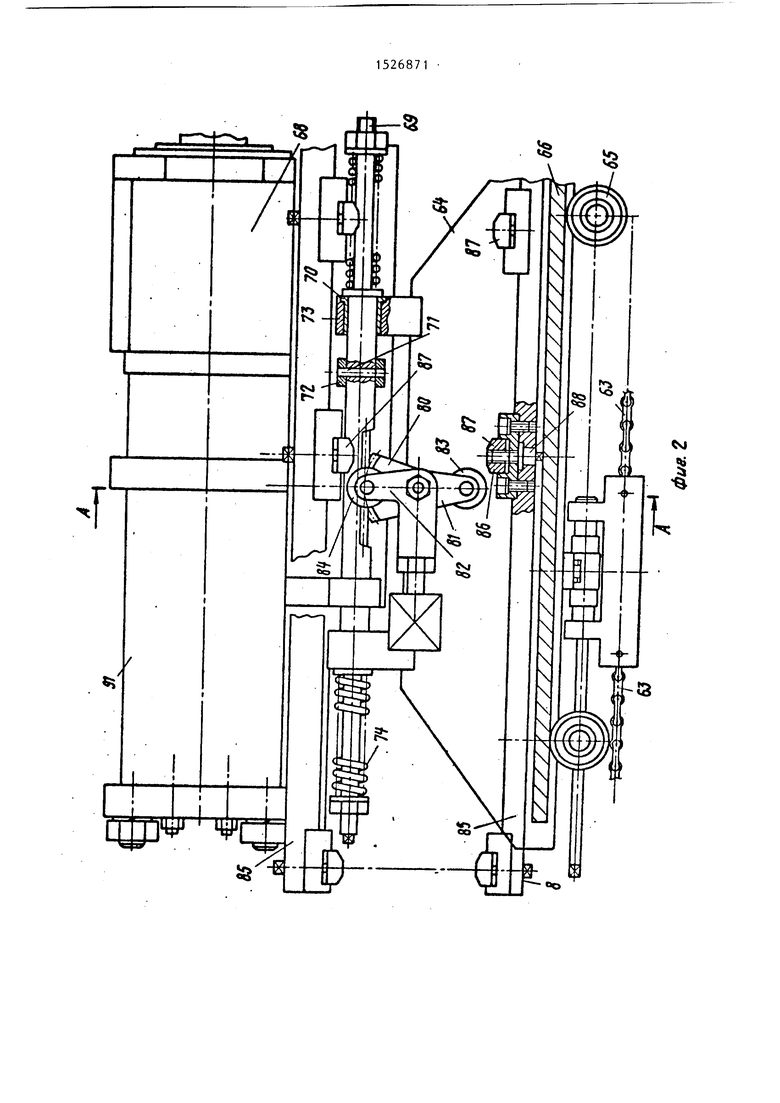

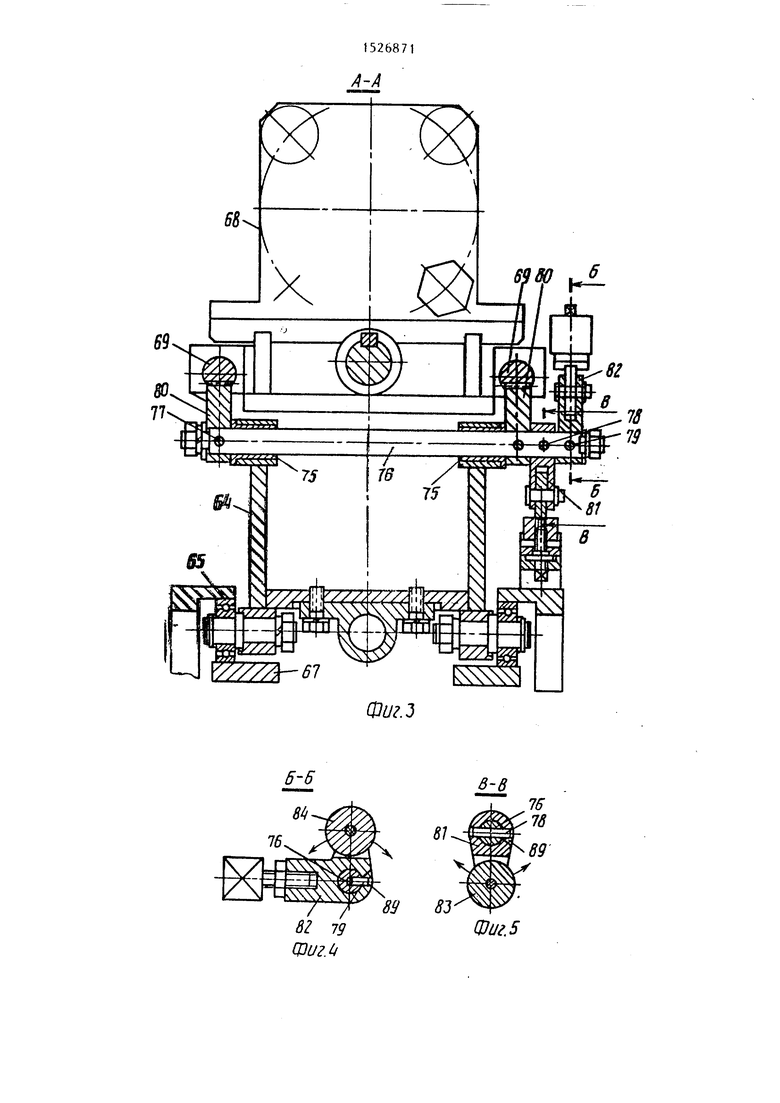

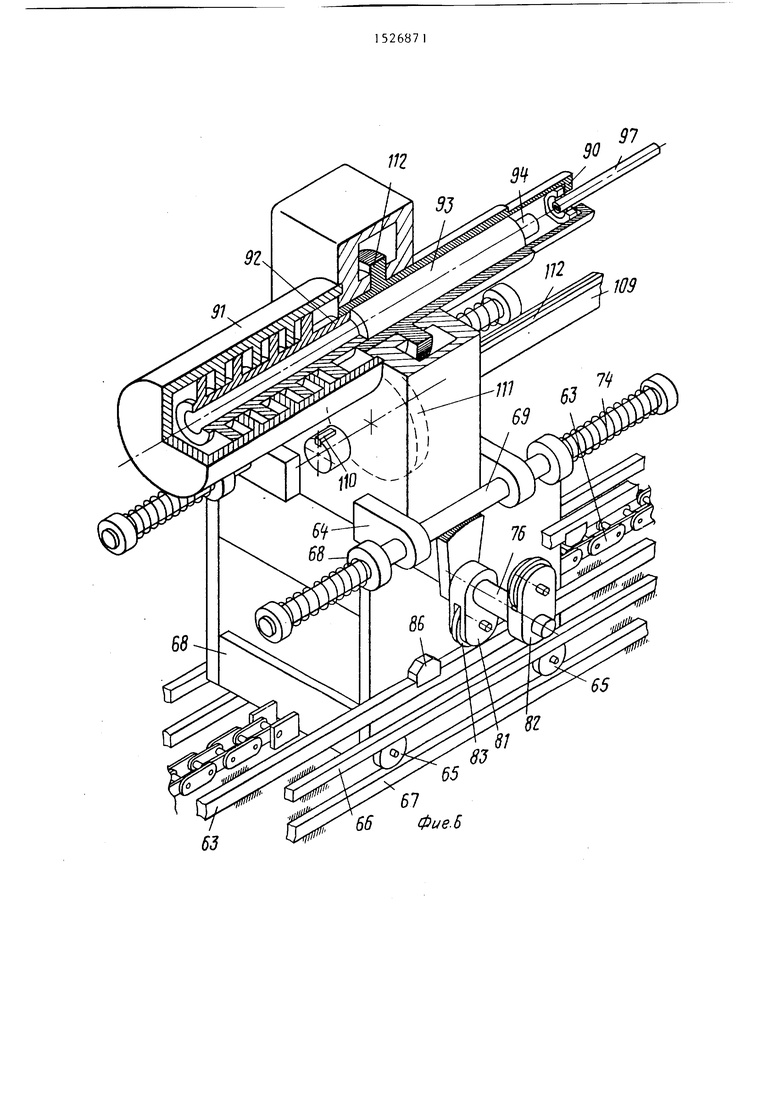

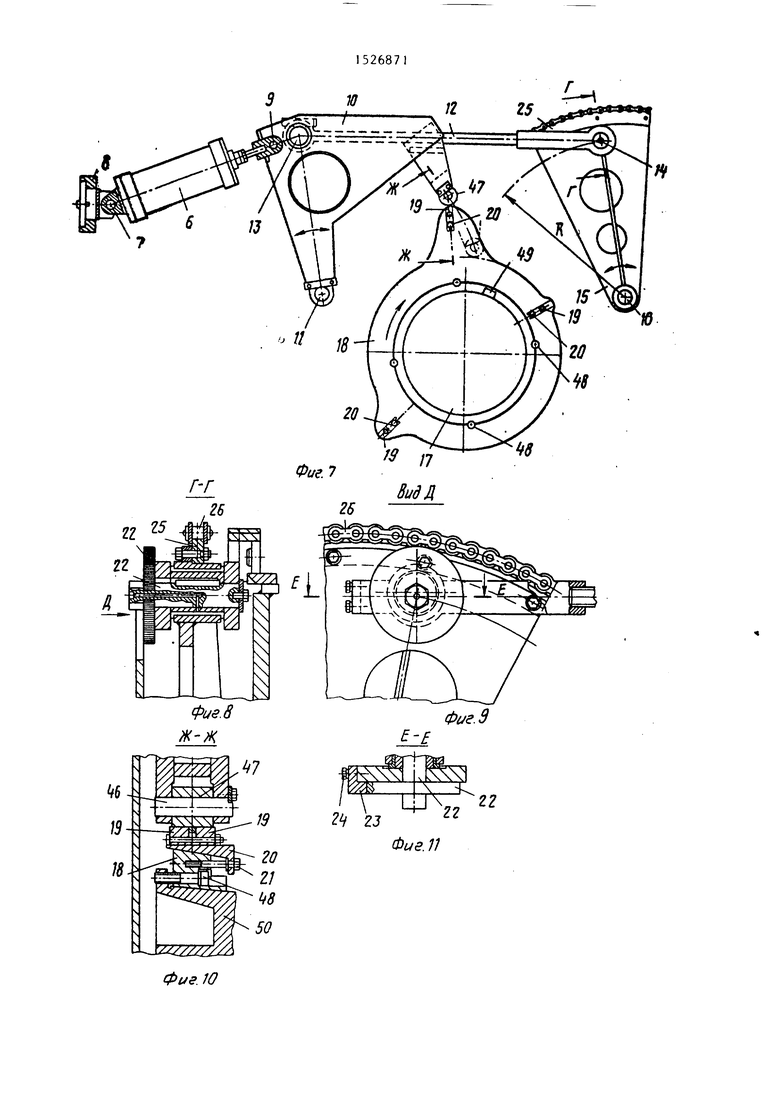

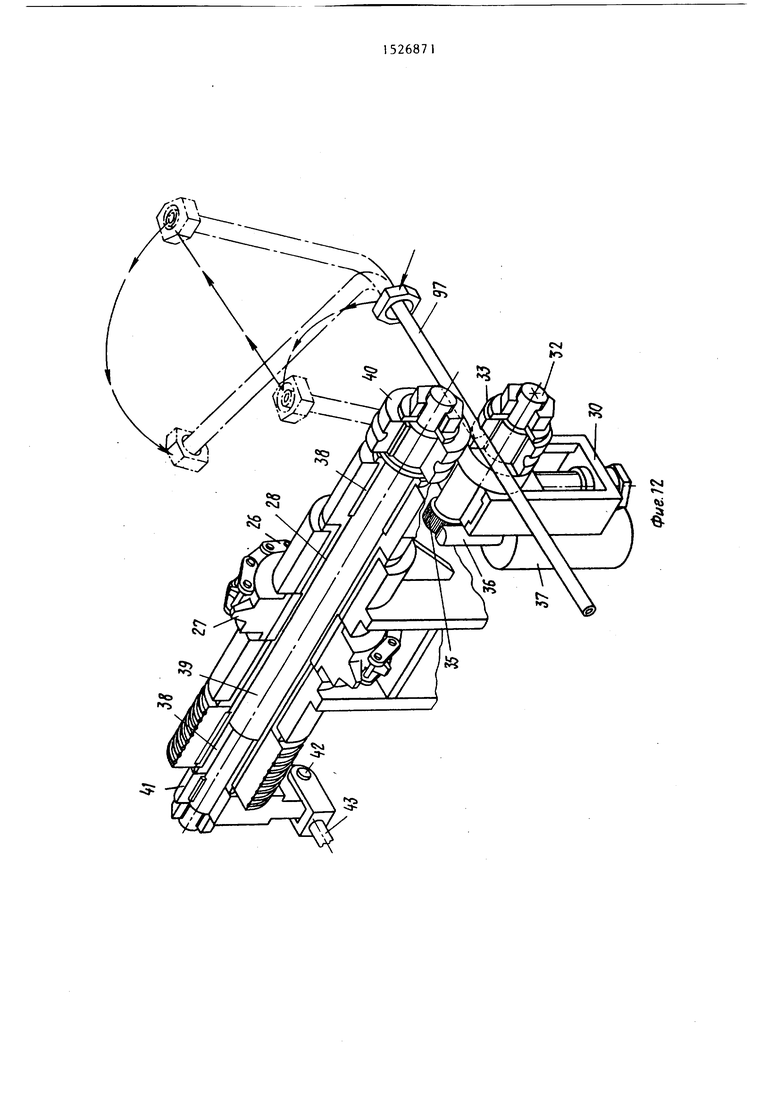

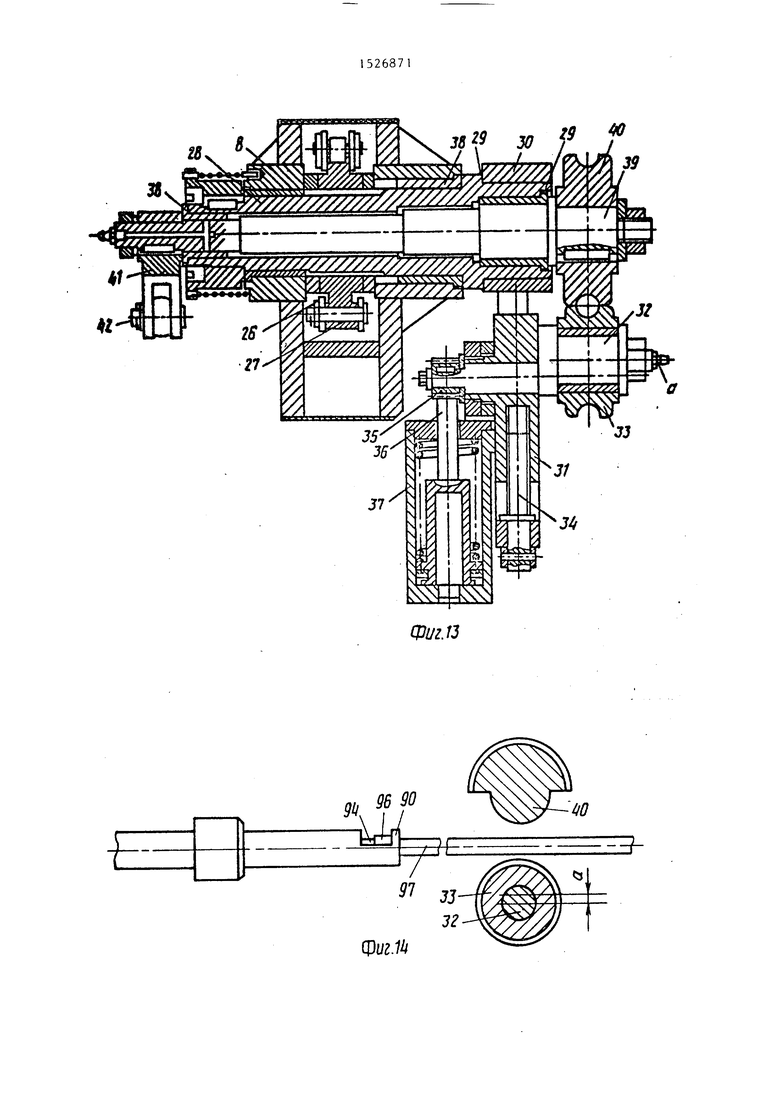

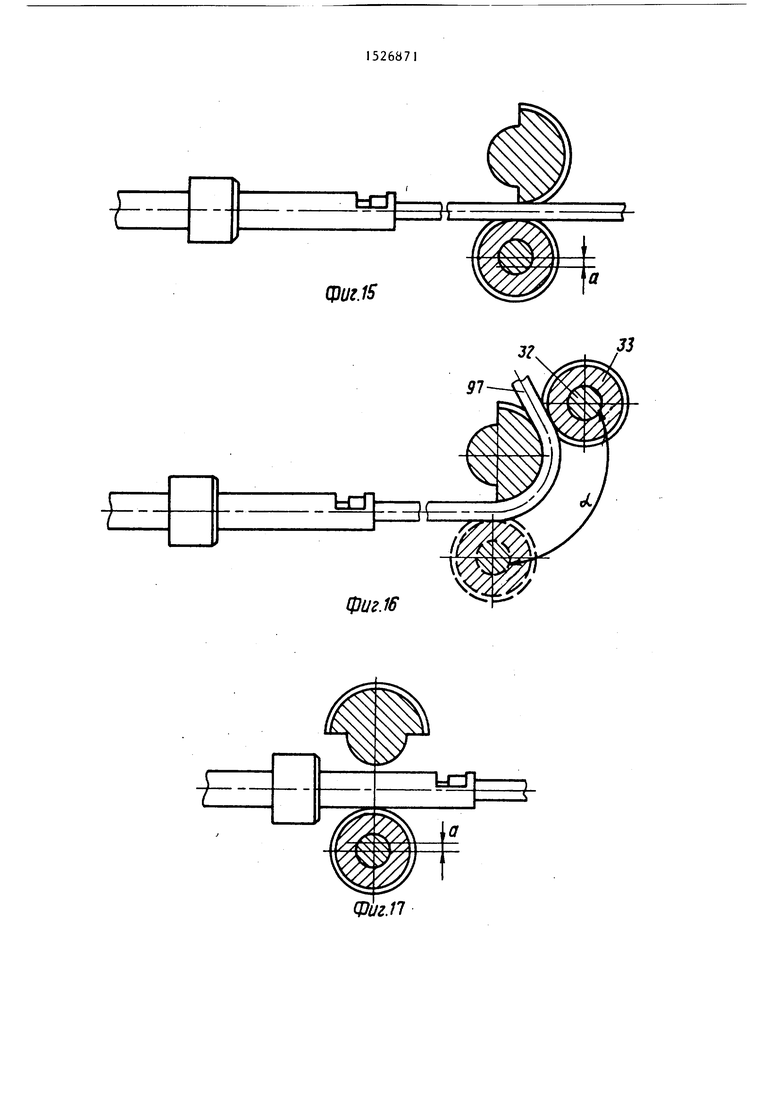

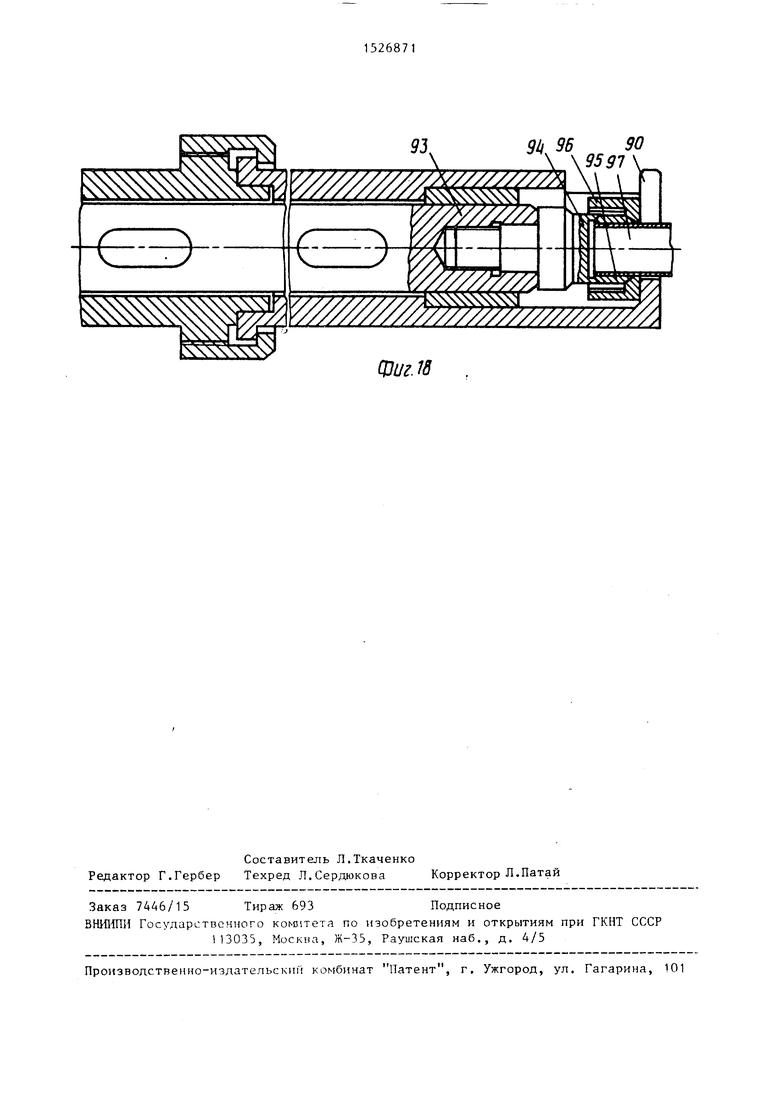

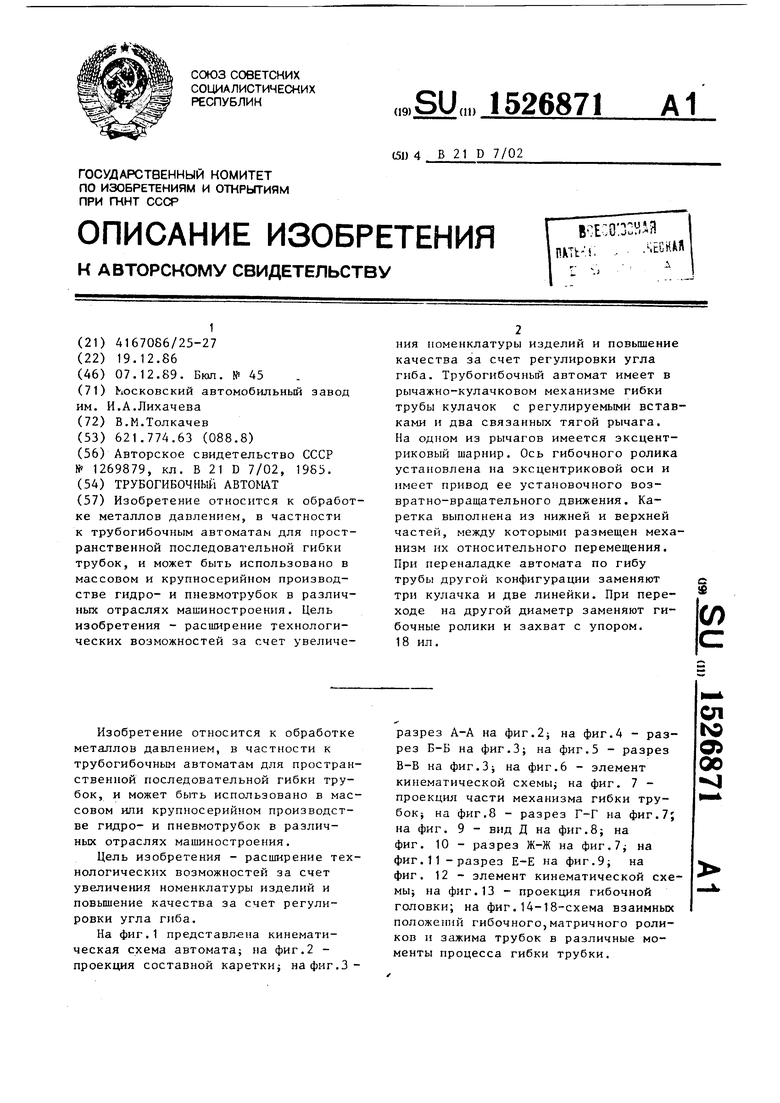

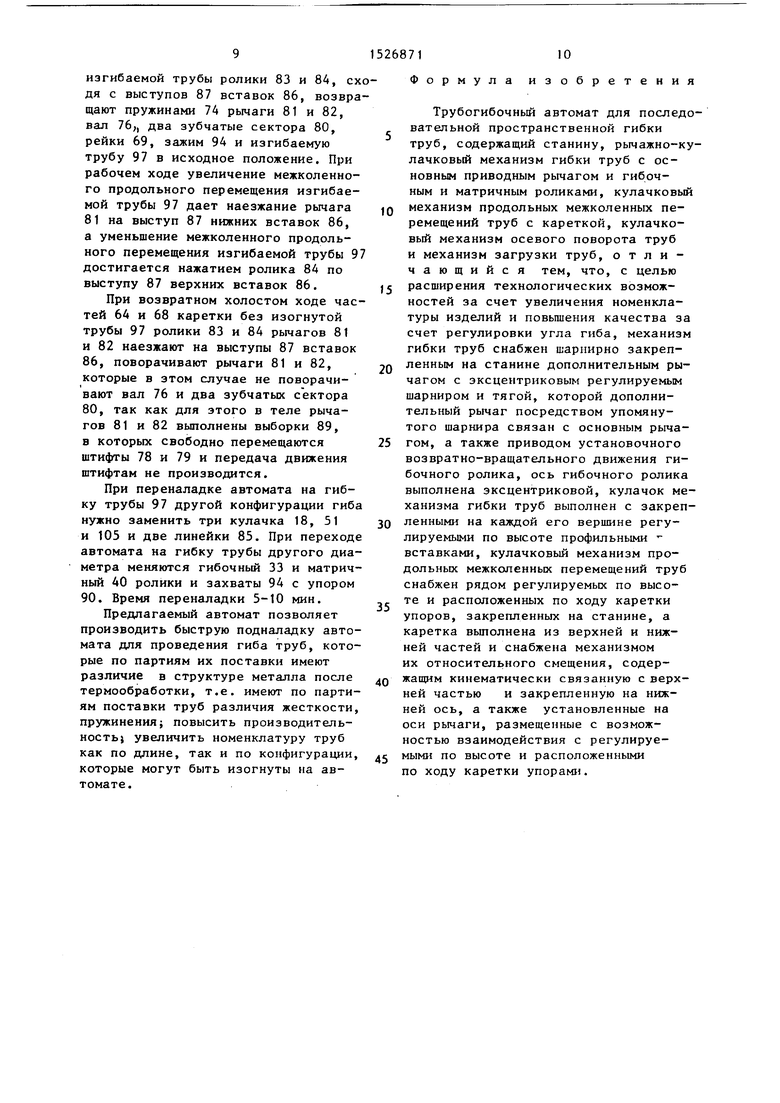

На фиг,1 представлена кинематическая схема автомата; на фиг.2 - проекция составной кареткиj на фиг.3разрез А-А на фиг.2} на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - разрез В-В на фиг.З; на фиг.6 - элемент кинематической схемы на фиг. 7 - проекция части механизма гибки тру- бок; на фиг.8 - разрез Г-Г на фиг.7; на фиг. 9 - вид Д на фиг.8; на фиг. 10 - разрез Ж-Ж на фиг.7 на фиг. 11 -разрез Е-Е на фиг.9; на фиг. 12 - элемент кинематической схемы; на фиг.13 - проекция гибочной головки; на фиг.14-18-схема взаимных положений гибочного,матричного роликов и зажима трубок в различные моменты процесса гибки трубки.

СП ГО

Од 00

Kj

Автомат содержит следующие основные механизмы и узлы (фиг.1): магазин 1 трубок, механизм 3 загрузки трубок, рычажно-кулачковый механизм

3гибки трубок, кулачковый механизм

4продольных межколенных перемещений трубок и кулачковый механизм 5 осевого поворота трубок.

Рычажно-кулачковый механизм 3 гибки трубок (фиг. 1, 7 и 8) имеет пневмоцилиндр 6, закрепленный шарниром 7 на станине 8 и шарниром 9 на основном рычаге 10, который имеет шарнирную опору 11 на станине 8. ; Основной рычаг 10 соединен тягой 12 через шарниры 13 и 14 с дополнительным рычагом 15, который, в свою очередь, имеет шарнирную опору 16 на станине В. На приводном валу 17 закреплен сменный профильный кулачок 18, на вершинах профилей которого в его пазах располагаются профильные вставки 19, имеющие клиновые опоры 20, закрепленные к наклонной поверхности кулачка 18 регулировочным винтом 21. Шарнирное соединение 14 дополнительного рычага 15 с тягой 12 имеет эксцентриковую ось 22 (фиг.8, 9 и 11) и стопорную планку 23, закрепленную болтами 24 на соединительной тяге 12, а шаговой насечкой в своем теле планка 23 контактирует с аналогичной шаговой насечкой на цилиндрической поверхности на головке эксцентриковой оси 22, удерживая тем самым ось 22 от поворота относительно тяги 12. Зубчатый сектор 25, закрепленный на рычаге 15, соединен цепью 26 с звездочкой 27 (фиг. 1, 12 и 13) которая закреплена на шлицах полого вала 28, имеющего свои втулочные опоры на станине 8. На полом валу 28 жестко сварочными швами 29 закреплен рычаг 30, в теле которого в направляющих располагается пол- зушка 31, несущая в свою очередь в своем теле эксцентриковую ось 32, на конце которой посажен гибочный ролик 33. Винт 34 нитками резьбы соединен с ползушкой 31, а цилиндрической поверхностью и торцовыми упорами контактирует с телом рычага 30. На втором конце эксцентриковой оси 32 жестко посажена шестерня 35, которая находится в зацеплении с рейкой штоком 36 пневмоци- линдра 37, который жестко закреплен

5

0

5

с ползущкой 31. Внутри полого вала 28 на опорных втулках 38 располагается вал 39, на одном конце которого жестко закреплен матричный гибочный ролик 40, а на другом конце также жестко закреплен рычаг 41, соединенный через шарнир 42 со штоком 43 пневмоцилиндра 44, закрепленного, в свою очередь, шарниром 45 со станиной 8 автомата (фиг.1).

Основной рычаг 10 на оси 46 несет на себе ролик 47, постоянно контактирующий с профилем кулачка 18, который закреплен болтами 48 и шпонкой 49 на консоли 50 приводного вала 17, который вращается от электропривода (не показан).

Кулачковый механизм 4 продольного межколенного перемещения трубок содержит (фиг.1, 2 и 6) сменный профильный кулачок 51, посаженньш жестко на консоли 52 приводного вала 17, и рычаг 53, имеющий шарнирную опору (не показана) на станине 8 автомата, несущий ролик 54, постоянно контактирующий с профилем кулачка 51. К рычагу 53 жестко закреплен зубчатый сектор 55, находящийся в зацеплении с шестерней 56, сидящей жестко на валу 57, на котором также жестко закреплены зубчатое колесо 58 и шестерня 59. Вал 7 располагается на своих опорах вращения на станине 8 автомата. Шестерня 59 через шестерни 60 и 61 кинематически соединена с рейкой-штоком двойного пневмоцилиндра 62, который жестко соединен со станиной 8 автомата. Зубчатое колесо 58 через цепь 63 связано с нижней частью 64 каретки (фиг.2 и 6), которая своими четырьмя колесами 65 опирается и фиксируется направляющими 66 и 67, закрепленными на станине 8 автомата. Нижняя часть 64 каретки связана со второй частью 68 каретки (фиг. 2 и 6) через две рейки-скалки 69 и втулки 70, при этом рейки-скалки 69 жестко штифтами 71 закреплены к ушкам 72 тела второй части 68 каретки, а втулки 70 запрессованы в ушки 73 тела нижней части 64 каретки.

0

5

0

5

0

На концах реек-скалок 69 распо- ложены установочные пружины 74. В теле нижней части 64 каретки на опорах 75 вращения располагается вал 76 (фиг.3-5), штифты 77-79 соответгтвенно,два зубчатых сектора 80, рычаги 81 и 82 с роликами 83 и 84, На станине 8 автомата (фиг. 2 и 3) закреплены жестко болтами (крепление не показано) линейки 85, в пазах которых располагаются вставки 86 с выступами 87 и винтами 88 в них. Две рейки-скалки 69 находятся в зацеплении с двумя зубчатыми секторами 80. В теле рычагов 81 и 82 имеются выборки 89 (фиг.4 и 5). На части 68 каретки закреплены упор 90, пневмоци- линдр 91, шток 92 которого связан через упорный подшипник (не показан) со скалкой 93, на торце которой закреплен зажим 94, который контактирует с муфтой 95, а муфта контактирует с накидной гайкой 96, а последняя с упором 90. Куфта 95 и накидная гайка 96 предварительно собраны или надеты на изгибаемую трубку 97 в зоне ее торца, как изделия соединительной арматуры изгибаемой трубки 97 (фиг.1, 6, 14-18).

Кулачковый механизм 5 осевого поворота трубки имеет (фиг.1 и 6) пнев моцкпиндр 98, закрепленный шарниром

99на станине 8 автомата и шарниром

100на рычаге 101. Рычаг 101 имеет шарнирную ось 102 на станине 8 автомата, зубчатый сектор 103 и ролик 104, постоянно контактирующий, прижатый к профилю сменного кулачка 105 который жестко посажен на консоли 106 приводного вала 17. С зубчатым сектором 103 находится в зацеплении двухплоскостная рейка 107, которая

в другой плоскости находится в зацеплении с шестерней 108. Двухплоскостная рейка 107 имеет опоры ее перемещений в станине 8 автомата. Шестерня 108 жестко закреплена на шпоночном валу 109, который имеет на длине между своими опорами шпонку 110 и пронизывает вторую часть 68 каретки, в каретке 68 соосно шпоночному валу 109 на опорах располагается шестерня 111, находящаяся в зацеплении с шестерней 112, которая жестко закреплена на скалке 93.

Автомат работает следующим образом.

Электропривод (не показан) равномерно вращает приводной вал 17,тем самым равномерно вращаются профильные кулачки 18, 51 и 105, сидящие на этом валу. Работа пневмоцилинд- ров автомата управляется в автома0

5

тическом режиме командоаппаратом (не показан).

Механизм 2 загрузки трубок (фиг.1, 6 и 18) переносит из магазина 1 трубок нижнюю трубку с муфтой 95, накидной гайкой 96 на ее торце в рабочую позицию автомата. От пневмо- цилиндра 91 зажим 94 через муфту 95 и накидную гайку 96 поджимает торец изгибаемой трубки 97 к упору 90 (фиг.18), Этот поджим обеспечивает удержание и фиксацию трубки в процессе ее последующего гиба. Второй конец трубки при этом располагается между матричным 40 и гибочным 33 роликами (фиг.14), От хода штока 43 пневмоцилиндра 44 . (1 и 12) через рычаг 41 и вал 39 матричный ролик

0 40 поворотом на угол 180° ставится из его положения при загрузке трубы (фиг.14) в его положение для гибки трубы (фиг.15) и то же самое одновременно делает и гибочный ролик

5 33 (фиг.12, 13 и 15), т,е, от хода рейки штока 36 пневмоцилиндра 37 поворачивается шестерня 35 с эксцентриковой осью 32 на 180 и гибочный ролик 33 приближается к изгибаемой трубе 97 на величину 2а, где я - величина эксцентриситета вала. От профиля кулачка 18 (фиг.1 и 7) через ролик 47 приходит в движение основной рычаг 10, а через тягу 12 и шарниры 13 и 14 это движение передается дополнительному рычагу 15 и далее через зубчатый сектор 25, цепь 26, звездочку 27 (фиг.1, 12 и 13), вал 28, рычаг 30, ползушку 31, эксцентриковую ось 32 это дпижение преобразуется во вращательное движение гибочного ролика 33 относительно оси вала 28 на величину угла cL , необходимого для изгиба колена трубы (фиг.16). От пневмоцилиндра 6 по профилю кулачка 18 осуществляется возвратное вращательное движение гибочного ролика 33 в его исходное положение.

Далее от профиля кулачка 51 (фиг.1) через ролик 54 получает движение рычаг 53, зубчатый сектор 55, шестерня 56, вал 57, зубчатое колесо 58, цепь 63, часть 64 и вторая часть 68 каретки. Совместно с частью 68 каретки осуществляет межколенное продольное перемещение и изгибаемая труба 97, находящаяся в зажиме зажимом 94 (фиг.6, 14-18),

0

5

0

5

0

5

Возвратное движение частей 64 и 68 каретки уже без трубы осуществляется от пневмоцилиндра 62 по профилю кулачка 51.

От профиля кулачка 105 (фиг.1 и 6) и от пневмоцилиндра 98 через ролик 104, рычаг 101, зубчатый сектор 103, двухплоскостную рейку 107, шестерни 108, 111 и 112 и шпоночный вал 109 производится совместно с зажимом 94 поворот изгибаемой трубы 97 относительно ее оси для осуществления гиба следующего колена в другой плоскости трубы. Так последовательно осуществляются гибы п-го количества колен изгибаемой трубы 97. После гиба последнего колена труба с зажимом 94 продольно подается за зону разведенных предварительно гибочного 33 и матричного 40 роликов (фиг.17) и в этом положении готовая изогнутая труба освобождается от зажима 94 пневмоцилиидром 91 и падает на склиз, по которому собирается и группу готовых изогнутых труб. Трубы одинаковых размеров их поперечных сечений по партиям их поставки имеют после термообработки различные структуры металла, что приводит к различию их жесткости при изгибах, т.е. к различной степени ее пружинсния. Поэтом в автомате предусмотрена возможность бесступенчатой регу.аировки величин углов d поворота гибочного ролика 33 и величин межколенных продольных перемещений изгибаемой трубы 97. Бесступенчатая регулировка величин углов d поворота гибочного ролика 33 в автомате может производится как общая одновременно для всех гибочных колен изгибаемой трубы, так и раздельная для каждого гибочного колена своя. Общая регулировка осуществляется поворотом эксцентриковой оси 22 (фиг.1 и 8) шарнира 14. Этот поворот изменяет, увеличивает или уменьшает величину радиуса R (фиг. 7) расположения оси шарнира 14,тем самым изменяет, увеличивает или уменьшает величину угла поворота зубчатого сектора 25, что, в свою очередь, изменяет величину пе ремещешш цепи 26, угол поворота гибочного ролика 33 d (фиг.16).

При регулировке эксцентриковая ось 22 стопорится планкой 23, имеющей насечку (фиг.11) по месту ее контакта с осью 22. Раздельная для

5

0

5

0

5

0

5

0

5

каждого гибочного колена своя регулировка величин угла о поворота гибочного ролика 33 осуществляется перемещением клиновых опор 20 (фиг. 7 и 10) путем вращения винтов 21 при них. При этом перемещении клиновых опор 20 поднимаются или опускаются профильные вставки 19, а это дает изменение положения вершин данного профиля кулачка 18 и соответственно изменение величины угла поворота рычага 10 и далее изменение величины угла с/ поворота гибочного рычага 10, и далее изменение величины угла о поворота гибочного ролика 33 при гибе данного гибочного колена данным профилем кулачка 18. Бесступенчатая регулировка величины меж- коленых продольных перемещений изгибаемой трубы раздельно для каждого колена в автомате производится вращением верхнего или нижнего винтов 88 (фиг.2 и 3), что дает изменение положения по высоте вставок 86 с выступами 87 на них, а это, в СБОЮ очередь, увеличивает или уменьшает величину межколенного продольного перемещения изгибаемой трубы благодаря следующим конструктивным зависимостям. При рабочем ходе нижняя часть 64 (фиг.1-5) каретки перемещается цепью 63 на основную величину перемещения, определяемую высотой данного профиля кулачка 51, а верхняя часть 68 каретки, а вместе с ней и закрепленная на ней зажимом 94 изгибаемая труба 97 может осуществлять дополнительное перемещение к основному перемещению в виде ее смещения относительно нижней части 64 каретки, скользя своими скалками 69 во втулках 70. Это смещение верхней части 68 каретки относительно нИж- ней части 64 каретки осуществляется в конце каждого межколенного продольного хода изгибаемой трубы в моменты, когда ролики 83 и 84 рычагов 81 и 82, наезжая на выступы 87 вставок 86, поворачивают на определенный угол рычаги 81 и 82,, которые, в свою очередь, через штифты 78 и 79 и вал 76 поворачивают в ту или иную сторону два зубчатых сектора 80 и последние перемещают в том или ином направлении зубчатые рейки-скалки 69 по втулкам 70.

В начале осуществления следующего межколенного продольного перемещения

изгибаемой трубы ролики 83 и 84, схдя с выступов 87 вставок 86, возвращают пружинами 74 рычаги 81 и 82, вал 76„ два зубчатые сектора 80, рейки 69, зажим 94 и изгибаемую трубу 97 в исходное положение. При рабочем ходе увеличение межколенного продольного перемещения изгибаемой трубы 97 дает наезжание рычага 81 на выступ 87 нижних вставок 86, а уменьшение межколенного продольного перемещения изгибаемой трубы 9 достигается нажатием ролика 84 по выступу 87 верхних вставок 86.

При возвратном холостом ходе частей 64 и 68 каретки без изогнутой трубы 97 ролики 83 и 84 рьмагов 81 и 82 наезжают на выступы 87 вставок 86, поворачивают рычаги 81 и 82, которые в зтом случае не поворачивают вал 76 и два зубчатых сектора 80, так как для этого в теле рычагов 81 и 82 выполнены выборки 89, в которых свободно перемещаются штифты 78 и 79 и передача движения штифтам не производится.

При переналадке автомата на гиб- ку трубы 97 другой конфигурации гиба нужно заменить три кулачка 18, 51 и 105 и две линейки 85. При переходе автомата на гибку трубы другого диаметра меняются гибочный 33 и матричный АО ролики и захваты 94 с упором 90. Время переналадки 5-10 мин.

Предлагаемый автомат позволяет производить быструю подналадку автомата дпя проведения гиба труб, которые по партиям их поставки имеют различие в структуре металла после термообработки, т.е. имеют по партиям поставки труб различия жесткости, пружинения; повысить производитель- HocTbj увеличить номенклатуру труб как по длине, так и по конфигурации, которые могут быть изогнуты на автомате.

5

Q 5

о

Q е

5

Формула изобретения

Трубогибочньй автомат для последовательной пространственной гибки труб, содержащий станину, рычажно-ку- лачковый механизм гибки труб с основным приводным рьмагом и гибочным и матричным роликами, кулачковый механизм продольных межколенных перемещений труб с кареткой, кулачковый механизм осевого поворота труб и механизм загрузки труб, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения номенклатуры изделий и повьшения качества за счет регулировки угла гиба, механизм гибки труб снабжен шариирно закрепленным на станине дополнительным рычагом с эксцентриковым регулируемым шарниром и тягой, которой дополнительный рычаг посредством упомянутого шарнира связан с основным рычагом, а также приводом установочного возвратно-вращательного движения гибочного ролика, ось гибочного ролика выполнена эксцентриковой, кулачок механизма гибки труб выполнен с закрепленными на каждой его вершине регулируемыми по высоте профильными - вставками, кулачковый механизм продольных межколенных перемещений труб снабжен рядом регулируемых по высоте и расположенных по ходу каретки упоров, закрепленных на станине, а каретка вьшолнена из верхней и нижней частей и снабжена механизмом их относительного смещения, содержащим кинематически связанную с верхней частью и закрепленную на нижней ось, а также установленные на оси рычаги, размещеннь е с возможностью взаимодействия с регулируемыми по высоте и расположенными по ходу каретки упорами.

о

( V

Y/////)r-61

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубогибочный станок | 1985 |

|

SU1269879A1 |

| Устройство для двусторонней гибки труб | 1984 |

|

SU1274798A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 1987 |

|

SU1429414A1 |

| Универсально-гибочный автомат | 1979 |

|

SU848120A1 |

| Автомат для изготовления изделий из проволоки | 1977 |

|

SU737080A1 |

| Станок для изготовления змеевиков | 1980 |

|

SU863072A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

Изобретение относится к обработке металлов давлением, в частности к трубогибочным автоматам для пространственной последовательной гибки трубок, и может быть использовано в массовом и крупносерийном производстве гидро- и пневмотрубок в различных отраслях машиностроения. Цель изобретения - расширение технологических возможностей за счет увеличения номенклатуры изделий и повышение качества за счет регулировки угла гиба. Трубогибочный автомат имеет в рычажно-кулачковом механизме гибки трубы кулачок с регулируемыми вставками и два связанных тягой рычага. На одном из рычагов имеется эксцентриковый шарнир. Ось гибочного ролика установлена на эксцентриковой оси и имеет привод ее установочного возвратно-вращательного движения. Каретка выполнена из нижней и верхней частей, между которыми размещен механизм их относительного перемещения. При переналадке автомата по гибу трубы другой конфигурации заменяют три кулачка и две линейки. При переходе на другой диаметр заменяют гибочные ролики и захват с упором. 18 ил.

Фиг.З

в-в

83

Фиг. 5

65

65

(J

(/

82

67

66 Фие.В

Фие. Ю

гг

гг

Фые. 11

Csj

(b

klflO

39

Фиг.13

-F

фиг.IS

-R

Фиг. Iff

i:

Фиг.П

W//////M

7777/777777Z

///////////y

93

3k 9690

9591

y//////////////

иг. 18

| Трубогибочный станок | 1985 |

|

SU1269879A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-07—Публикация

1986-12-19—Подача