Изобретение относится к полимерным композиционным материалам и способу их получения, предназначенным в качестве суперконструкционных полимерных материалов, включающий в себя ПЭЭК и УВ, аппретированное полиэфирэфиркетоном на основе 4,4'-диоксидифенилпропана и 4,4'-дифтордифенилкетона.

Развитие многих передовых технологий, например, аддитивных, требует использования композиционных материалов с улучшенными теплофизическими и физико-механическими характеристиками.

Низкие прочностные свойства многих полимерных композиционных материалов (ПКМ), обусловливаются низкими межслоевыми взаимодействиями на границе наполнитель-полимер. Повысить адгезию между полимерной матрицей и наполнителем можно с помощью различных аппретов.

Известны полимерные композиции, содержащие полиэфиркетоны.

Патент EP 0224236 A2 посвящен созданию композиций полимеров с улучшенной химической стойкостью и стабильной формовкой для литья под давлением, которые содержат полиэфиркетон (ПЭК), (не полиэфирэфиркетон (ПЭЭК)), ароматический полисульфон, и наполнители, в том числе, и углеродное волокно.

В патенте EP 0316681 A2 также описаны волокнистые композиционные материалы из полиэфирсульфона, полифиркетона (не полиэфирэфиркетона) и углеродного волокна. В обоих патентах приводятся композиты, полученные из смеси двух полимеров - полиэфирсульфона, полифиркетона, наполненных волокнами. В них не приведены сведения об аппретировании углеродных волокон для получения ПКМ с повышенными механическими свойствами.

В патенте РФ № 2278126, опубл. 20.06.2006, бюлл. № 17 приведены композиции, используемые для сшивания цепей. В этой работе предлагается использовать смесь полиэфиркетона (не ПЭЭК) с концевыми аминогруппами и сополимеры полиэфирсульфона (ПЭС) и сополиэфирэфирсульфона (ПЭЭС) с концевыми ангидридными группами. Смесь растворяют в высококипящем растворителе – N-метилпирролидоне и обрабатывают ею углеродные волокна.

Недостатком решения является использование растворителя с высокой точкой кипения (203°С), который трудно удалить из композиции, а его остатки при высоких температурах эксплуатации изделий приведут к появлению в отливках пузырей, и как следствие, к понижению эксплуатационных свойств.

Обнаружить работы, посвященные композитам, состоящим из «чистых» полиэфирэфиркетонов и аппретированных углеродных волокон (УВ) в литературе не удалось.

Из уровня техники известны различные виды аппретирующих добавок, используемых при создании полимерных композиционных материалов.

Так, в патенте на изобретение РФ № 2057767 приводится полимерный композиционный материал, в состав которого входят полисульфоновый полимер и углеродные волокна. Углеродные волокна содержат на поверхности в качестве аппретирующего слоя сополимер, состоящий из звеньев метакриловой кислоты, диэтиленгликоля и бензосульфокислоты в молярном соотношении от 49,5:49,5:1 до 49:49:2 в количестве 0,52-5,0 % от массы волокна при следующем соотношении компонентов, масс.%: углеродные армирующие волокна, содержащие сополимер, 25-75; полисульфоновая матрица остальное. По словам авторов изобретения, использование в качестве аппретирующего слоя указанного сополимера позволяет в 1,8-2,2 раза повысить межслоевую прочность при сдвиге полисульфоновых углепластиков.

Основным недостатком предлагаемого решения является использование водной среды для нанесения на углеродную ленту смеси мономеров. Так как углеродные волокна и ленты являются гидрофобными, добиться равномерного распределения водного раствора смеси мономеров сложно. В результате полимеризации также возможна неполная конверсия мономеров, что может привести к образованию и выделению воды на других этапах получения полимерного композита, что приведет к образованию пор и снижению прочностных характеристик. Присутствие в водной среде бензолсульфокислоты будет способствовать к накоплению ионов, что будет ухудшать диэлектрические свойства материалов.

По патенту РФ № 2201423 получены полимерные композиции из полимерного связующего (аппрета) и стеклоткани или углеродного наполнителя. Сначала получают связующее - олигомер реакцией тетранитрила ароматической тетракарбоновой кислоты и ароматического бис-о-цианамина при температурах 170-180 °С. Связующее получается в виде порошка. Главным недостатком этого решения является сложность процесса получения связующего. При неполной конверсии мономеров во время синтеза, может происходить выделение побочных низкомолекулярных продуктов реакции во время совмещения связующего с наполнителем при повышенной температуре, следствием чего будет иметь место образование пустот в композиционном материале. Указанное приведет к ухудшению прочностных характеристик материала. Кроме этого, порошкообразные аппреты могут недостаточно равномерно покрывать поверхность наполнителя.

Известны полиэфиримидные композиты по патенту США № 4049613. Чтобы увеличить смачиваемость углеродного волокна полимерной матрицей, авторы предлагают выдерживать наполнитель в горячей азотной кислоте в течение трех суток, что в технологическом и экономическом плане невыгодны.

Наиболее близким аналогом выступает способ аппретирования углеродного волокна по патенту РФ № 2054015 «Способ аппретирования углеродного волокна для производства полисульфонового углепластика».

По предлагаемому способу, проводят смешение блоксополимера с растворителем. Блоксополимером, состоящим из звеньев бисметакрилоилоксидиэтиленгликольфталата и бисметакрилоилокси-триэтиленгликольфталата, осуществляют пропитку углеродного наполнителя с последующей сушкой для удаления растворителя и полимеризации пленки аппрета на волокне, отличающийся тем, что смешение проводят в воде с одновременным воздействием ультразвукового излучения при частоте от 15 до 44 кГц и длительности воздействия от 5 до 14 минут.

Недостатками способа являются использование водных растворов блоксополимеров для смачивания гидрофобных поверхностей углеродного волокна и необходимость дальнейшей полимеризации на поверхности наполнителя. Следствием может быть неравномерное смачивание наполнителя, а, следовательно, понижение свойств получаемого углепластика.

Задача настоящего изобретения заключается в получении композиционного материала с более высокими значениями прочности на растяжение на основе матричного полимера полиэфирэфиркетона (ПЭЭК) армированного аппретированным углеродным волокном (УВ) и разработка способа его получения.

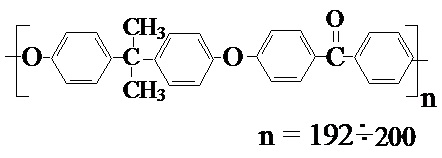

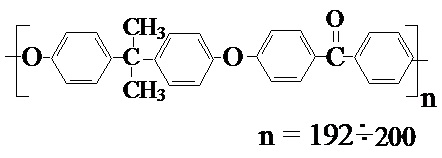

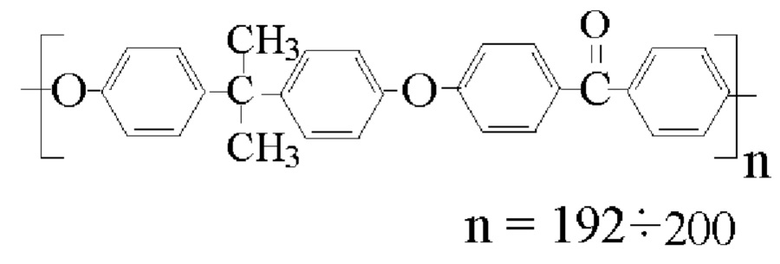

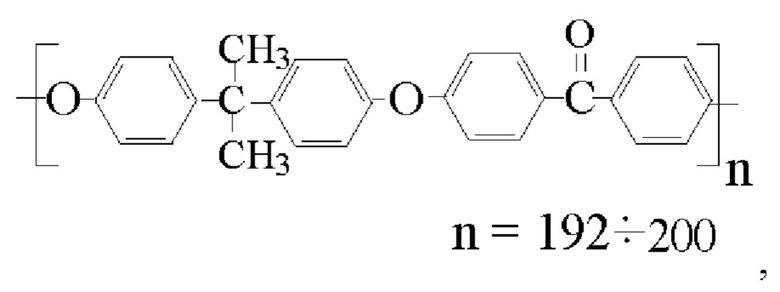

Поставленная задача достигается тем, что композиционные материалы, армированные углеродными наполнителями, получают предварительной обработкой углеродного волокна аппретирующим компонентом, представляющим собой полиэфирэфиркетон на основе 4,4'-диоксидифенилпропана и 4,4'-дифтордифенилкетона (ДПЭК) формулы:

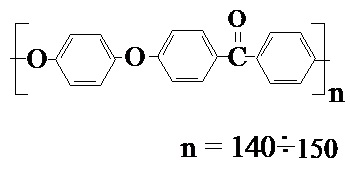

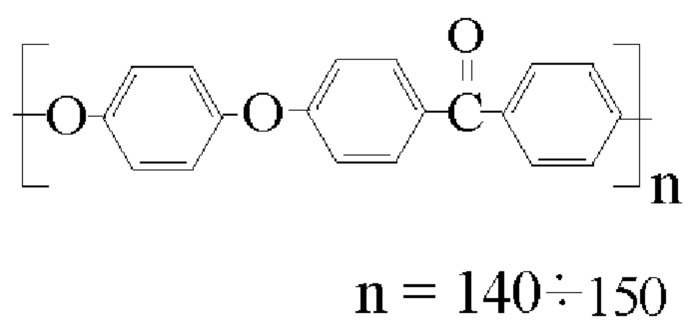

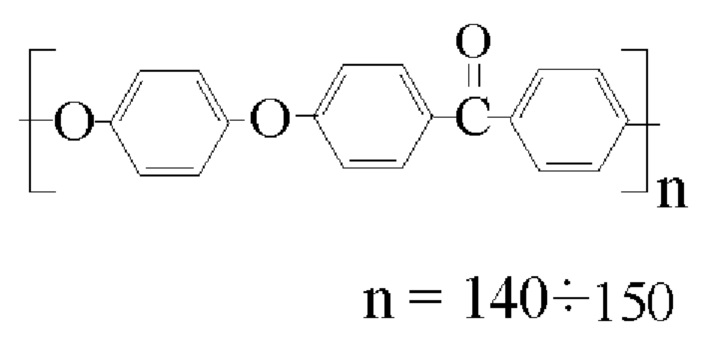

Матричный полиэфирэфиркетон представляет собой промышленный полимер PEEK 450, являющийся продуктом поликонденсации 1,4-диоксибензола и 4,4'-дифтордифенилкетона формулы:

При этом берут следующие соотношения (масс. %) компонентов в наполнителе (УВ+ ДПЭК):

Количество аппретированного углеродного волокна в композиционном материале соответствует 10 масс. %. Такая обработка аппретирующим составом повышает смачиваемость наполнителя полиэфирэфиркетоном, дает возможность многократно проводить при необходимости термообработку получаемого изделия без изменения свойств аппрета.

Углеродный наполнитель покрывают аппретирующим составом путем обработки в хлорированных органических растворителях, диоксане, N,N-диметилацетамиде, преимущественно в дихлорметане, затем высушивают до постоянной массы.

Композиционные материалы по настоящему изобретению получают путем предварительного смешения полимерной матрицы и аппретированного углеволокна с использованием высокоскоростного гомогенизатора Multi function disintegrator VLM-40B. Затем полимерная смесь подвергается экструзии с использованием лабораторного двухшнекового экструдера с тремя зонами нагрева при температурных режимах переработки 200 оС, 315 оС, 355 оС. Использованы углеродное волокно марки RK-306 (IFI Technical Production) и промышленный полиэфирэфиркетон марки PEEK 450 с приведенной вязкостью 0,32 дл/г, измеренной для 1 %-го раствора в концентрированной серной кислоте.

Ниже представлены примеры, иллюстрирующие способ получения аппретированных углеродных волокон.

Пример 1

В трехгорловую круглодонную колбу, снабженную прямым холодильником, устройством для подачи газообразного азота, нагревателем и механической мешалкой, помещают 24,0 г (98 масс. %) дискретного УВ с длиной волокон 0,2 мм и приливают раствор, полученный растворением 0,5 г (2,0 масс. %) ДПЭК в 120 мл дихлорметана (0,3 %-й раствор). Включают мешалку, подачу азота и перемешивают в течение 30 мин при комнатной температуре. Далее проводят нагревание содержимого колбы и отгонку дихлорметана по режиму: 25 °С - 30 мин.; 30 °С - 30 мин.; 35 °С - 30 мин.; 40 °С - 30 мин.; 75 °С - 30 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 85-95 оС 2 часа.

Пример 2

В трехгорловую круглодонную колбу, снабженную прямым холодильником, устройством для подачи газообразного азота, нагревателем и механической мешалкой, помещают 24,25 г (97,0 масс. %) дискретного УВ с длиной волокон 0,2 мм и приливают раствор, полученный растворением 0,75 г (3 масс. %) ДПЭК в 120 мл дихлорметана (0,47 %-й раствор). Включают мешалку, подачу азота и перемешивают в течение 30 мин при комнатной температуре. Далее проводят нагревание содержимого колбы и отгонку дихлорметана по режиму: 25 °С - 30 мин.; 30 °С - 30 мин.; 35 °С - 30 мин.; 40 °С - 30 мин.; 75 °С - 30 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 85-95 оС 2 часа.

Пример 3

В трехгорловую круглодонную колбу, снабженную прямым холодильником, устройством для подачи газообразного азота, нагревателем и механической мешалкой, помещают 24,125 г (96,5 масс. %) дискретного УВ с длиной волокон 0,2 мм и приливают раствор, полученный растворением 0,875 г (3,5 масс. %) ДПЭК в 120 мл дихлорметана (0,55 %-й раствор). Включают мешалку, подачу азота и перемешивают в течение 30 мин при комнатной температуре. Далее проводят нагревание содержимого колбы и отгонку дихлорметана по режиму: 25 °С - 30 мин.; 30 °С - 30 мин.; 35 °С - 30 мин.; 40 °С - 30 мин.; 75 °С - 30 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 85-95 оС 2 часа.

Пример 4

В трехгорловую круглодонную колбу, снабженную прямым холодильником, устройством для подачи газообразного азота, нагревателем и механической мешалкой, помещают 24,0 г (96 масс. %) дискретного УВ с длиной волокон 0,2 мм и приливают раствор, полученный растворением 1,0 г (4 масс. %) ДПЭК в 120 мл дихлорметана (0,62 %-й раствор). Включают мешалку, подачу азота и перемешивают в течение 30 мин при комнатной температуре. Далее проводят нагревание содержимого колбы и отгонку дихлорметана по режиму: 35 °С - 30 мин.; 40 °С - 30 мин.; 45 °С - 30 мин.; 55 °С - 30 мин.; 75 °С - 30 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 85-95 оС 2 часа.

Пример 5

В трехгорловую круглодонную колбу, снабженную прямым холодильником, устройством для подачи газообразного азота, нагревателем и механической мешалкой, помещают 23,75 г (95,0 масс. %) дискретного УВ с длиной волокон 0,2 мм и приливают раствор, полученный растворением 1,25 г (5,0 масс. %) ДПЭК в 120 мл дихлорметана (0,78 %-й раствор). Включают мешалку, подачу азота и перемешивают в течение 30 мин при комнатной температуре. Далее проводят нагревание содержимого колбы и отгонку дихлорметана по режиму: 35 °С - 30 мин.; 40 °С - 30 мин.; 45 °С - 30 мин.; 55 °С - 30 мин.; 75 °С - 30 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 85-95 оС 2 часа.

Из аппретированных УВ и ПЭЭК получены ПКМ, содержащие 10 масс. % УВ (таблица 1).

Таблица 1

Свойства полиэфирэфиркетонных углеволокнистых композитов

г/10 мин

11 Дж

с/н

МПа

МПа

МПа

где, ПТР – показатель текучести расплава, Ар – ударная прочность, Е изг – модуль упругости при изгибе, σраст и Ераст – разрушающее напряжение и модуль упругости при растяжении; σтек – предел текучести при растяжении.

Приведенные в таблице данные показывают, что композиционные материалы, содержащие аппретированные УВ (примеры №,№ 1-5), обладают более высокими значениями ударной прочности, разрушающего напряжения при растяжении, предела текучести при растяжении, модулями упругости при растяжении и изгибе по сравнению с неаппретированным образцом (первая строка).

Технический результат предлагаемого изобретения заключается в повышении ударной прочности, разрушающего напряжения при растяжении, предела текучести при растяжении, модулей упругости при растяжении и изгибе создаваемого полиэфирэфиркетонного углеволокнистого композита за счет введения аппретирующего компонента – полиэфирэфиркетона на основе 4,4'-диоксидифенилпропана и 4,4'-дифтордифенилкетона формулы:

,

,

который повышает смачиваемость углеродного волокна и увеличивает межмолекулярные взаимодействия между наполнителем и полиэфирэфиркетонной матрицей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерный композиционный материал на основе полиэфирэфиркетона и углеволокна и способ его получения | 2020 |

|

RU2752625C1 |

| Способ получения аппретированных углеродных волокон и полиэфиримидный композит | 2022 |

|

RU2793866C1 |

| Полимерный композит на основе полиэфирэфиркетона и углеволокна и способ его получения | 2020 |

|

RU2752627C1 |

| Полимерный композит на основе полиэфирэфиркетона, армированного углеволокном, и способ его получения | 2020 |

|

RU2743995C1 |

| Способ получения аппретированных углеродных волокон и полиэфирэфиркетонная композиция | 2024 |

|

RU2835691C1 |

| Способ получения аппретированных углеродных волокон и полиэфирэфиркетонные композиции | 2023 |

|

RU2811391C1 |

| ПОЛИМЕРНАЯ УГЛЕВОЛОКОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2020 |

|

RU2744893C1 |

| Полиэфирэфиркетонный углеволокнистый композит и способ его получения | 2020 |

|

RU2741505C1 |

| Полиэфирэфиркетонный углеволокнистый композиционный материал и способ его получения | 2022 |

|

RU2793886C1 |

| Способ получения аппретированных стекловолокон и полиэфиримидные композиты на их основе | 2022 |

|

RU2793857C1 |

Изобретение относится к полимерным композиционным материалам и способу их получения, предназначенным для использования в качестве суперконструкционных полимерных материалов. Углеволокнистый полимерный композиционный материал содержит в качестве полимерной матрицы полиэфирэфиркетон, являющийся продуктом поликонденсации 1,4-диоксибензола и 4,4'-дифтордифенилкетона, а в качестве наполнителя используется состав, включающий компоненты: углеволокно в количестве 95-98 мас.%, аппретированное полиэфирэфиркетоном на основе 4,4'-диоксидифенилпропана и 4,4'-дифтордифенилкетона в количестве 2-5 мас.%, причем количество наполнителя в полимерной матрице составляет 10 мас.%. Способ получения углеволокнистого полимерного композиционного материала включает аппретирование углеродного волокна путем нанесения аппретирующего компонента из раствора с последующей сушкой, отличающийся тем, что аппретирующий состав наносят из раствора с массовой долей 0,3-0,78 % в дихлорметане и проводят ступенчатый подъем температуры с одновременной отгонкой растворителя по режиму: 25 °С - 30 мин.; 30 °С - 30 мин.; 35 °С - 30 мин.; 40 °С - 30 мин.; 75 °С - 30 мин. Обработка углеволокон аппретирующим компонентом, а именно полиэфирэфиркетоном на основе 4,4'-диоксидифенилпропана и 4,4'-дифтордифенилкетона, позволяет получить полимерный композит, характеризующийся повышенными ударной прочностью, пределом текучести при растяжении, модулем упругости при растяжении и изгибе. 2 н.п. ф-лы, 1 табл., 5 пр.

1. Углеволокнистый полимерный композиционный материал на основе полиэфирэфиркетона, предназначенный для использования в качестве суперконструкционного полимерного материала, отличающийся тем, что в качестве полимерной матрицы используется полиэфирэфиркетон на основе 1,4-диоксибензола и 4,4'-дифтордифенилкетона, а в качестве наполнителя, взятого в количестве 10 мас.%, используется состав, включающий компоненты: углеволокно 95-98 мас.%; ДПЭК 2-5 мас.%, при этом ДПЭК представляет собой структуру:

а полимерная матрица имеет структурную формулу:

2. Способ получения углеволокнистого полимерного композиционного материала по п. 1 на основе полиэфирэфиркетона, предназначенного для использования в качестве суперконструкционного полимерного материала, включающий аппретирование углеродного волокна путем нанесения аппретирующего компонента, представляющего собой:

из раствора с последующей сушкой, отличающийся тем, что аппретирующий состав наносят из раствора с массовой долей 0,3-0,78% в дихлорметане, и проводят ступенчатый подъем температуры с одновременной отгонкой растворителя по режиму: 25°С - 30 мин; 30°С - 30 мин; 35°С - 30 мин; 40°С - 30 мин; 75°С - 30 мин, после чего аппретированное волокно сушат под вакуумом при 85-95°С 2 часа и смешивают с полимерной матрицей, представляющей собой:

с использованием высокоскоростного гомогенизатора, причем количество аппретированного волокна составляет 10 мас. % от состава смеси.

| СПОСОБ АППРЕТИРОВАНИЯ УГЛЕРОДНОГО ВОЛОКНА ДЛЯ ПРОИЗВОДСТВА ПОЛИСУЛЬФОНОВОГО УГЛЕПЛАСТИКА | 1994 |

|

RU2054015C1 |

| УГЛЕРОДНЫЕ ВОЛОКНА И ВЫСОКОКАЧЕСТВЕННЫЕ ВОЛОКНА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2670868C9 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ СТРУКТУРНЫХ ПРИМЕНЕНИЙ | 2011 |

|

RU2567625C2 |

| ПРОПИТАННЫЕ ПРЯДИ СТЕКЛОВОЛОКОН И ТКАНЬ НА ИХ ОСНОВЕ | 1999 |

|

RU2211814C2 |

| US 5658510 A1, 19.08.1997. | |||

Авторы

Даты

2021-10-25—Публикация

2020-03-18—Подача