Изобретение относится к электролизу тяжелых цветных металлов и может быть использовано для получения противообрастающих лакокрасочных покрытий.

Цель изобретения - повышение укрыви- стости, проности при ударе и условной вязкости противообрастающих лакокрасочных материалов путем повышения дисперсности порошка оксида меди (I).

Пример. Электролиз раствора NaCI концентрации 250-280 г/дм осуществляли с медным анодом и катодом из нержавеющей стали при 18 - 35°С, плотности тока 5,0 - 6,2 кА/м2 и линейной скорости циркуляции электролита 0,05 - 3,0 см/с. Электролит подавали в межэлектродное пространство сверху, а полученную суспензию непрерывно выводили через донное отверстие на центрифугу, промывали и защищали от окисления поверхностно-активными добавками. Полученный порошкообразный продукт сушили и анализировали химическим и рентгено- структурным методами анализа. Содержание основного вещества составляло не

менее 99,5%, рентгеноструктурный анализ показал отсутствие кристаллической структуры порошка.

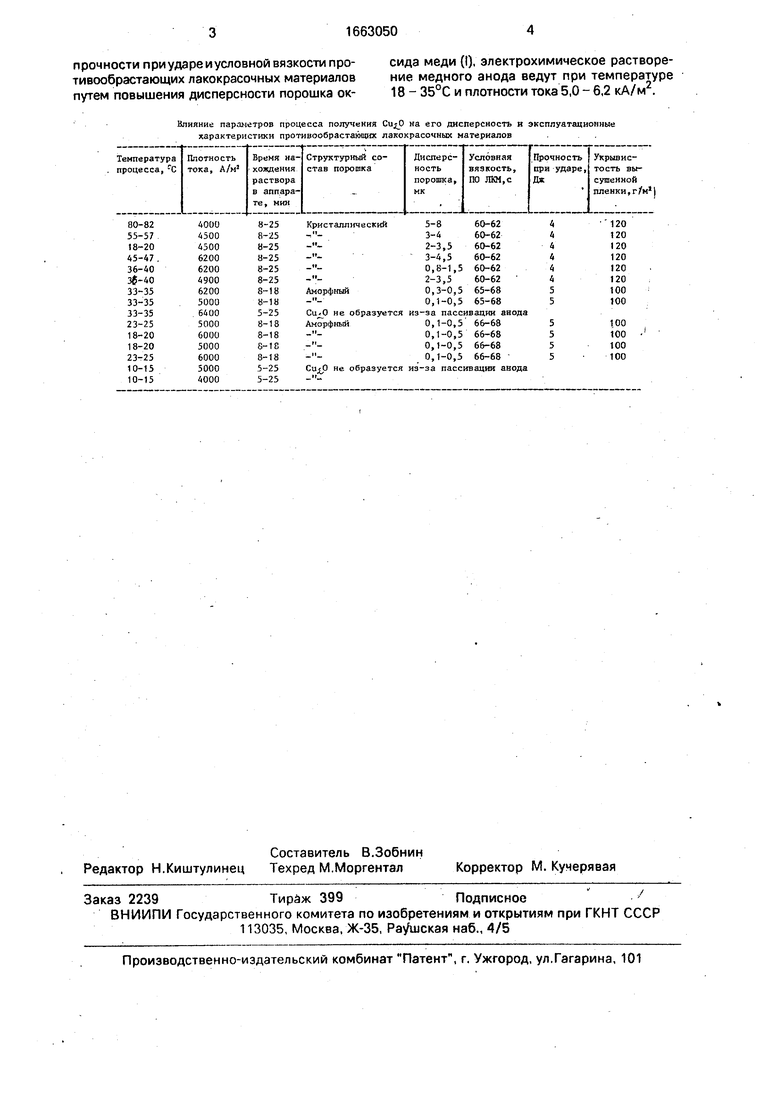

Данные, полученные в результате опытов, приведены в таблице.

По сравнению с известным способом получения оксида меди (I), заключающимся в электролизе раствора хлорида натрия при 70 - 90°С с медными анодами и катодами из нержавеющей стали при плотности постоянного тока 2,000-4,ОООкА/м2предла- гаемый способ позволяет получить оксид меди (I), изготовленные на базе которого лакокрасочные покрытия обладают большей укривистостью, прочностью при ударе и условной вязкости.

Формула изобретения

Способ получения оксида меди (I) для противообрастающих лакокрасочных покрытий, включающий электрохимическое растворение медного анода в растворе хлорида натрия с использованием катода из

О

СА

О

ся

прочности при ударе иусловной вязкости про- тивообрастающих лакокрасочных материалов путем повышения дисперсности порошка оксида меди (I), электрохимическое растворение медного анода ведут при температуре 18 - 35°С и плотности тока 5,0 - 6,2 кА/м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ ПОРОШКОВ ИЗ МЕДЬСОДЕРЖАЩИХ АММИАКАТНЫХ ОТХОДОВ | 2011 |

|

RU2469111C1 |

| Способ получения графена, пленок и покрытий из графена | 2017 |

|

RU2675146C2 |

| Способ получения закиси меди | 1985 |

|

SU1312121A1 |

| Способ получения оксида меди (I) | 1989 |

|

SU1787942A1 |

| Электрохимический способ получения микрокристаллического порошка кремния | 2018 |

|

RU2671206C1 |

| Способ извлечения серебра из отработанных растворов и электролитов | 1990 |

|

SU1786159A1 |

| Способ получения гибридного покрытия на нержавеющей стали | 2022 |

|

RU2785128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МЕДИ (I) | 2014 |

|

RU2570086C2 |

| Способ электрохимической переработки медного штейна | 2021 |

|

RU2770160C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2434065C1 |

Изобретение относится к электролизу тяжелых цветных металлов и может быть использовано для получения противообрастающих лакокрасочных покрытий. Целью изобретения является повышение укрывистости, прочности при ударе и условной вязкости противообрастающих лакокрасочных материалов путем повышения дисперсности порошка оксида меди (1), которая достигается за счет того, что в способе получения оксида меди (1) для противообрастающих лакокрасочных покрытий, включающем электрохимическое растворение медного анода в растворе хлорида натрия с использованием катода из нержавеющей стали, электрохимическое растворение медного анода ведут в течение 18-8 мин при 18-35°С и плотности тока 5,0-6,2 кА/м2. 1 табл.

Влияние параметров процесса получения на его дисперсность и эксплуатационные характеристики противообрастающих лакокрасочных материалов

| Способ получения закиси меди | 1979 |

|

SU815085A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-07-15—Публикация

1988-03-23—Подача