Изобретение относится к высокотемпературной электрохимии и может быть использовано для получения микрокристаллического кремния, обладающего способностью поглощать ультрафиолетовое (УФ) излучение. Данное свойство позволяет использовать его в различных областях техники, медицине, парфюмерной промышленности и наноэлектронике [Пархоменко Ю.Н. Получения и свойства нанокристаллического кремния / Наноматериалы и нанотехнология / 2009 г, с. - 46.].

Пристальное внимание к изучению свойств кремния объясняется тем, что он является весьма перспективным материалом для создания на его основе светоизлучающих устройств, совместимых с элементами стандартной кремниевой технологии. Но этим область его применения не ограничивается. В настоящее время возникла потребность в нанодисперсных порошках кремния кристаллической структуры в различных областях техники, где в первую очередь используется его способность поглощать ультрафиолетовое (УФ) излучение. Например, в парфюмерной промышленности порошки (нанодисперсные) кремния с кристаллической структурой можно использовать при изготовлении солнцезащитной косметики; в лакокрасочной промышленности введение таких порошков повышает стойкость цвета красок и предотвращает их быстрое выгорание; в текстильной промышленности изготовление красителей, содержащих нанокристаллический кремний, позволяет не только обеспечить стойкость и яркость цвета тканей, но и повысить их прочность. В автомобильной промышленности введение в лаки и краски нано- и микрокристаллических кремнийсодержащих добавок улучшает защитные функции покрытий, обеспечивающих стойкость цвета автомобиля и предотвращающих его разрушение под действием УФ-излучения.

Оборудование для современных информационных технологий (компьютеры, электроника, оптоэлектроника, телекоммуникации и т.д.), а также для солнечных электростанций более чем на 90% базируется на применении полупроводникового кремния. Иными словами, полупроводниковый кремний в разном виде (поликристаллический, монокристаллический, аморфный) является основой электронной компонентной базы всей современной электроники.

Известны способы получения кремния электрохимическим синтезом из расплавленных электролитов:

1. Исаков А.В., Чемезов О.В., Аписаров А.П., Поротникова Н.М, Зайков Ю.П. Электролитическое получение Si из фторидно-хлоридных расплавов солей. Характеристика электролитических осадков // Вопросы химии и химической технологии, 2011, №4(1), с. 214-215.

2. Иванов В.М., Трубицын Ю.В. Другие методы получения поликристаллического кремния // Современные тенденции развития промышленности поликристаллического полипроводникового кремния. У.: Научный вестник, 2009, с. - 34.

3. Прутцков Д.В., Андрийко А.А., Делимарский Ю.К., Чернов Р.В. Электровосстановление соединений кремния в расплаве Na3AlF6 - AlF3 - SiO2 // Укр. хим. журн. - 1985, - 51, №8, с. 826-830.

4. Chemezov O.V., Vinogradov-Jabrov O.N., Apisarov A.P., Isakov A.V., Plaxin S.V., Malkov V.B., Zaikov Yu.P. // Structure nano- and micro-crystalline silicon deposits obtained by electrolytic refining in the KCl - CsCl - KF - K2SiF6 melt // Proceeding Silicon for the Chemical and Solar Industry X,  - Geiranger, Norway June 28 - July 2, 2010, EdH.

- Geiranger, Norway June 28 - July 2, 2010, EdH.  , H.Brekken, L.Nygaard // Department of Materials Science and Engineering Norwegian University of Science and Technology, N-7491, Trondheim, Norway, 2010, P. 71-77.

, H.Brekken, L.Nygaard // Department of Materials Science and Engineering Norwegian University of Science and Technology, N-7491, Trondheim, Norway, 2010, P. 71-77.

5. Chemezov O.V., Apisarov A.P., Isakov A.V., Zaikov Yu. P. Structure silicondeposits obtained by electrolysis SiO2 in the chloride-fluoride melts // EPDCongress 2012, TMS (The Minerals, metals & Materials Society), SymposiumSilicon Production, Purification & Recycling for Photovoltaic Cells», USAOrlando FL, March 11 to 15, 2012, P. 493-498.

Общим недостатком аналогов высокие энергозатраты, низкий выход кремния в целевой продукт, многостадийность и цикличность производства, требующая значительных трудозатрат.

Наиболее близким по технической сути является способ получения кремния в виде покрытия электролизом расплава NaCl - Na3AlF6 - SiO2, отличающийся тем, что процесс ведут при 900°С. Покрытия были осаждены из расплава NaCl - Na3AlF6 - 0,5÷1,0% (масс.) SiO2. Светло-серые мелкокристаллические кремниевые покрытия образуются при плотностях тока (1-8)⋅10-2А/см2. При меньшей плотности тока скорость осаждения незначительна, а при большей - покрытие быстро перерастает в дендриты. Скорость осаждения покрытий в указанном интервале плотности тока составляет 10-40 мкм/ч, выход по току в виде покрытия до 70-80%. Кремниевые покрытия получены на образцах стеклоуглерода, графита, никеля, меди, молибдена, вольфрама, стали [Кушхов Х.Б., Малышев В.В., Гасвияни С.Г., Шаповал В.И., Гасвияни Н.А. Электроосаждение кремниевых покрытий из расплава NaCl - Na3AlF6 - SiO2 // Электровосстановление ионов кремния на фоне расплава NaCl - Na3AlF6. УКР, Хим. Журн., 1991, Т. - 57, №10, с. - 1100].

Продолжительность электролиза 1 час. Недостатком прототипа является высокая температура ведения процесса.

Задачей изобретения является получение микрокристаллического кремния при более низкой температуре.

Задача решается следующим образом: предлагается расплав для электрохимического синтеза микрокристаллического кремния, который содержит хлорид калия, фторид калия, фторсиликат калия и диоксид кремния со следующим соотношением компонентов, моль %:

хлорид калия 38,2

фторид калия 46,3

фторсиликат калия 15,0-14,5

диоксид кремния 0,5-1,0

Для получения микрокристаллического кремния высокой дисперсности обязательным условием является ведение электролиза при высоком катодном токе. Процесс электролиза сопровождался возникновением анодного эффекта - результат поляризации анода, который характеризуется внезапным увеличением напряжения и соответствующим уменьшением силы тока благодаря аноду, отделенному от электролита газовой пленкой. Для устранения данной проблемы в расплав вводился диоксид кремния. Опытным путем была подобрана оптимальная концентрация диоксида кремния в данной системе.

Электролит готовят расплавлением в электропечи смеси хлорида, фторида, фторсиликата калия и диоксида кремния в стеклоуглеродном тигле. По достижении 700°С в расплав погружают электроды. Электролиз осуществляется в открытых ваннах в гальваническом режиме при плотности катодного тока 0,5 А/см2, температуре 700°С со стеклоуглеродным анодом и при использовании в качестве катода стеклоуглеродной пластинки или вольфрамового стержня.

Электровыделение кремния из хлоридно-фторидного расплава наблюдается при введении в электролит оксида кремния с концентрацией 1 мол. % в стеклоуглеродном тигле при температуре 700°С. Плотность тока равна 0,5 А/см2. Время проведения электролиза 60 мин.

Реакции, протекающие при электрохимическом синтезе, описываются следующими уравнениями: на катоде:

процесс электрохимического восстановления комплексов SiF62- в расплаве KCl-KF-K2SiF6 можно описать общей схемой:

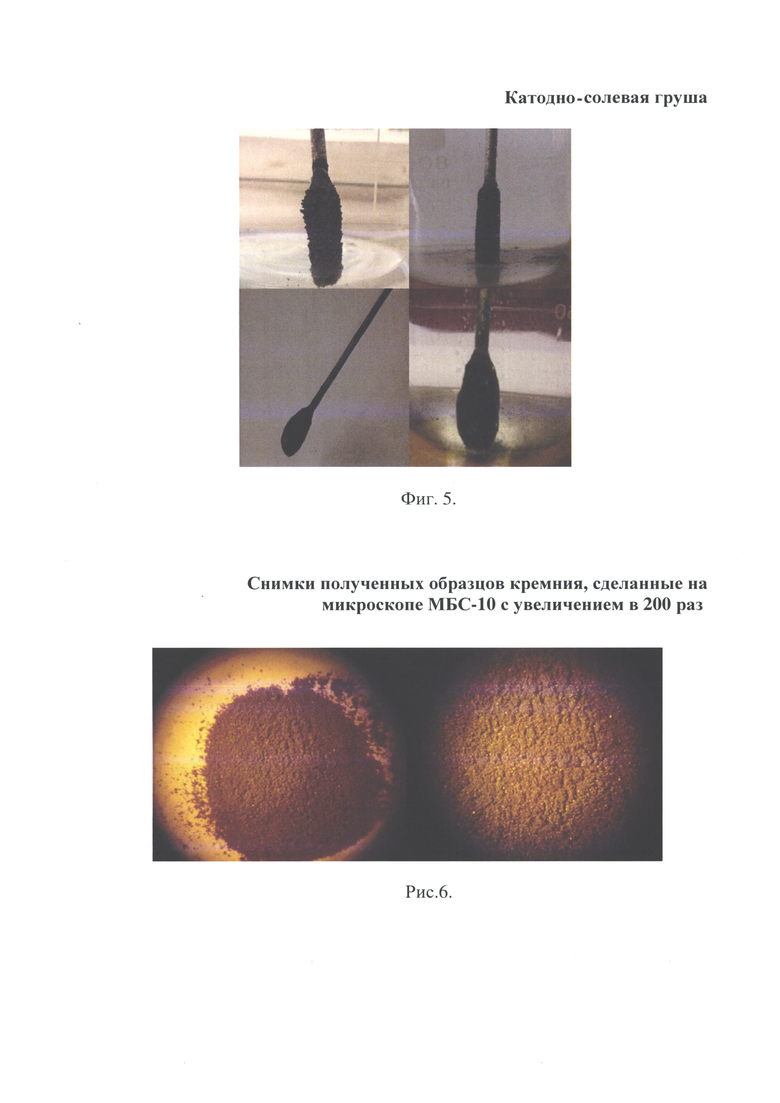

Пример 1. Электрохимический способ получения порошка микрокристаллического кремния осуществляют в электролите содержащем, моль %: KCl - 38,2; KF - 46,3; K2SiF6 - 15,0; SiO2 - 0,5. Температура 700°С. Катод - вольфрамовый стержень диаметром 0,4 см. Анод - стеклоуглеродная пластинка (далее - CY). Плотность тока 0,5 А/см2. Продолжительность электролиза составляет 30 мин, после чего из расплава вынимают катодно-солевую «грушу» фиг. 5. После полного остывания до комнатной температуры катодно-солевую «грушу» отмывают горячей дистиллированной водой. После чего порошок микрокристаллического кремния высушивают в сушильном шкафу при температуре 150°С.

Пример 2. Электрохимический способ получения порошка микрокристаллического кремния осуществляют в электролите содержащем, моль %: KCl - 38,2; KF - 46,3; K2SiF6 - 14,8; SiO2 - 0,7. Температура 700°С. Катод - вольфрамовый стержень диаметром 0,4 см. Анод - стеклоуглеродная пластинка. Плотность тока 0,5 А/см2.

Продолжительность электролиза составляет 60 мин, после чего из расплава вынимают катодно-солевую «грушу». После полного остывания до комнатной температуры катодно-солевую «грушу» отмывают горячей дистиллированной водой. После чего порошок микрокристаллического кремния высушивают в сушильном шкафу при температуре 150°С.

По данным рентгенофазового анализа катодный осадок состоит из микрокристаллического кремния Si. Результаты дисперсионного анализа показали, что размер полученных частиц порошков кремния находится в интервале: 0,05-0,3 микрон.

Пример 3. Электрохимический способ получения порошка микрокристаллического кремния осуществляют в электролите содержащем, моль %: KCl - 38,2; KF - 46,3; K2SiF6 - 14,5; SiO2 - 1,0. Температура 700°С. Катод - вольфрамовый стержень диаметром 0,4 см. Анод - стеклоуглеродная пластинка. Плотность тока 0,5 А/см2.

Продолжительность электролиза составляет 60 мин, после чего из расплава вынимают катодно-солевую «грушу». После полного остывания до комнатной температуры катодно-солевую «грушу» отмывают горячей дистиллированной водой. После чего порошок микрокристаллического кремния высушивают в сушильном шкафу при температуре 150°С.

Результаты анализа полученных образцов

Методами рентгенофазового и рентгенофлуоресцентного анализа установлен фазовый и элементный состав полученных образцов.

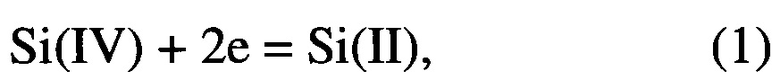

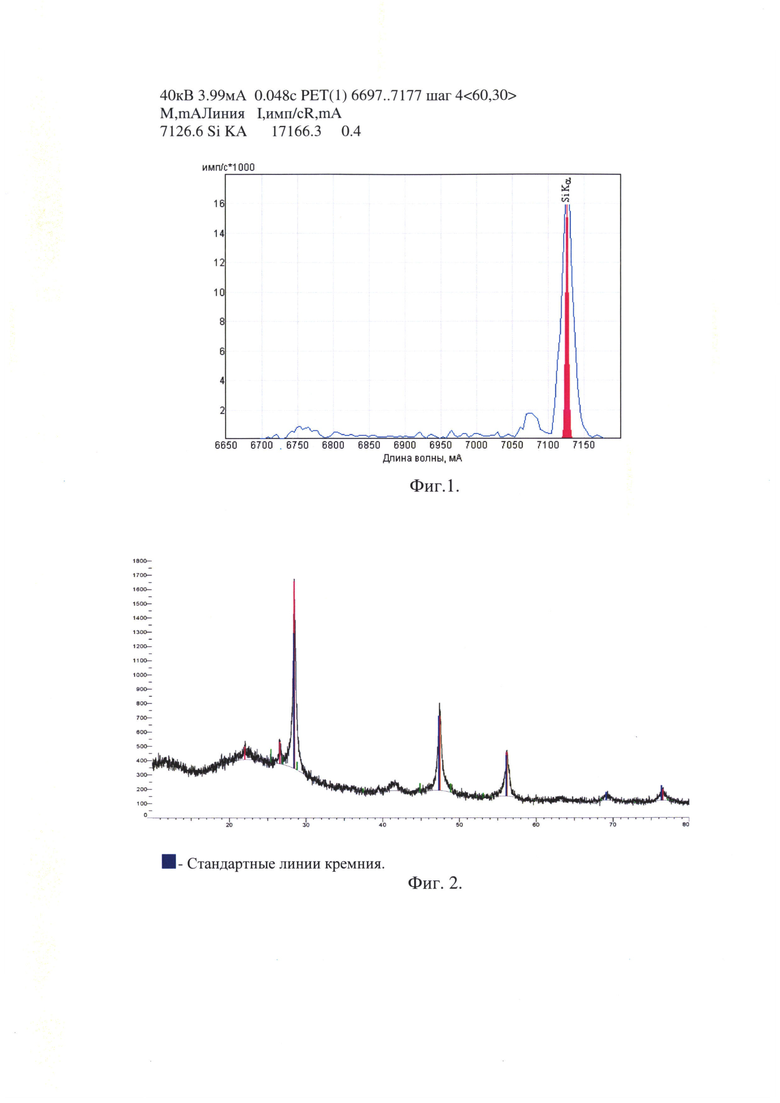

По данным рентгенофазового анализа катодный осадок состоит из микрокристаллического кремния Si. На фиг. 1, 3 представлены результаты рентгенофлуоресцентного анализа образцов, полученных электролизом расплава, моль %: KCl - 38,2; KF - 46,3; K2SiF6 - 14,5; SiO2 - 1,0, при температуре 700°С. Анод - CY, катод - W; i=0,5 А/см2.

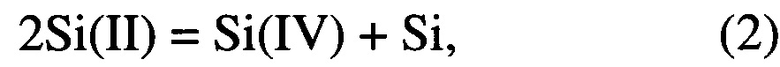

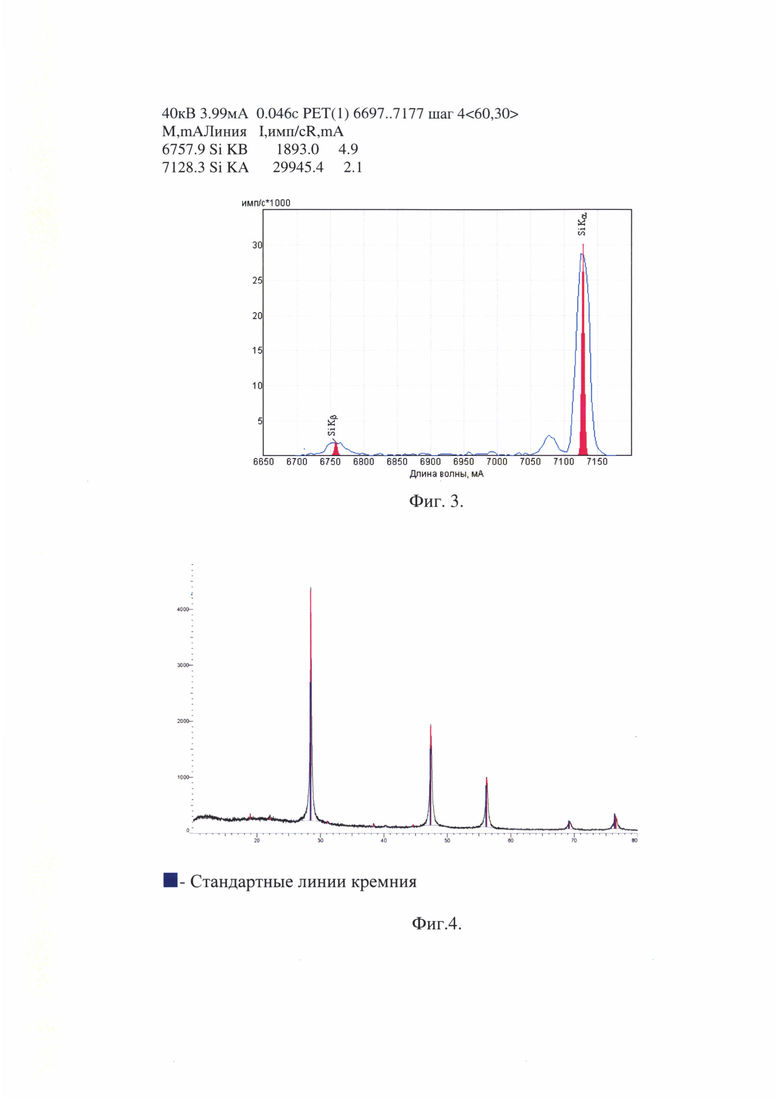

По данным рентгенофлуоресцентного анализа установлен элементный состав образцов. На фиг. 2, 4 представлены рентгенограммы катодного осадка, полученных электролизом расплава, моль %: KCl - 38,2; KF - 46,3; K2SiF6 - 14,5; SiO2 - 1,0 при температуре 700°С. Анод - CY, катод - W; i=0,5 А/см2.

Снимки полученных образцов кремния, сделанные на микроскопе МБС-10 с увеличением в 200 раз. Фиг. 6.

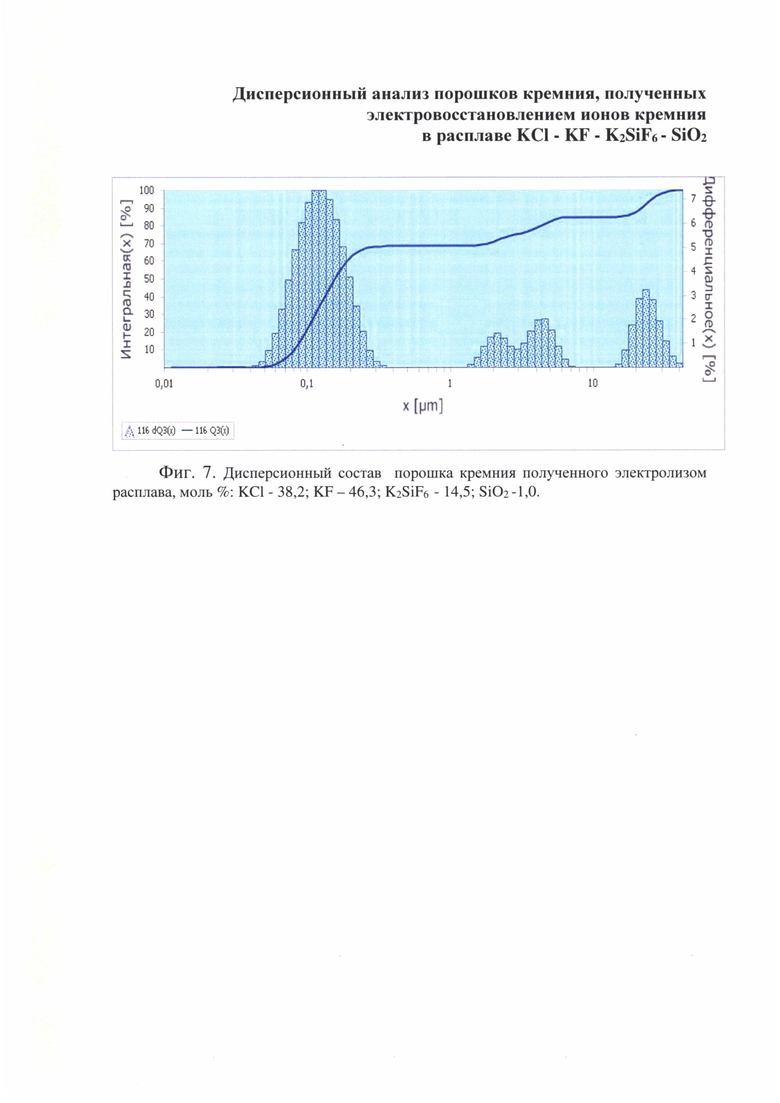

Проведен также дисперсионный анализ порошков микрокристаллического кремния, полученных электровосстановлением ионов кремния в расплаве KCl (45,2 мол %) - KF (54,8 мол %) - K2SiF6 (15 мол %) - SiO2 (1 мол. %) методом гальваностатического электролиза при температуре 700°С. Фиг 7.

Результаты дисперсионного анализа показали, что размер полученных частиц порошков кремния находится в интервале: 0,05-0,3 микрон.

Технический результат изобретения заключается в возможности получения микрокристаллического кремния при температуре 700°С, где в качестве источника кремния используется фторсиликат калия и диоксид кремния при плотности тока 0,5 А/см2, а также показана в возможность электровосстановления ионов кремния их хлоридно-фторидных расплавов, подобрана оптимальная концентрация оксида кремния SiO2 для эффективного ведения процесса электролиза с целью получения микрокристаллического кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического получения кремния из расплавленных солей | 2020 |

|

RU2751201C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВ СИЛИЦИДОВ ЦИРКОНИЯ В РАСПЛАВЛЕННЫХ СОЛЯХ | 2023 |

|

RU2831247C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА ДИСИЛИЦИДА ЦЕРИЯ | 2013 |

|

RU2539523C1 |

| Электролитический способ получения наноразмерных порошков силицидов лантана | 2015 |

|

RU2629184C2 |

| Способ электролитического получения кремния из расплавленных солей | 2021 |

|

RU2760027C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО СИНТЕЗА ОСАДКОВ КРЕМНИЯ С РАЗВИТОЙ ПОВЕРХНОСТЬЮ ИЗ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2024 |

|

RU2840651C1 |

| Способ электроосаждения сплошных осадков кремния из расплавленных солей | 2022 |

|

RU2795477C1 |

| Электролитический способ получения наноразмерных осадков кремния в расплавленных солях | 2021 |

|

RU2770846C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СПЛОШНЫХ СЛОЕВ КРЕМНИЯ | 2012 |

|

RU2491374C1 |

| Способ получения силицидов титана | 1989 |

|

SU1696591A1 |

Изобретение относится к электрохимическому способу получения микрокристаллического порошка кремния, включающему электролиз расплава, содержащего хлорид, фторид и фторсиликат калия, диоксид кремния. Способ характеризуется тем, что процесс электролиза проводят из расплава, содержащего следующее соотношение компонентов, моль %: хлорид калия 38,2; фторид калия 46,3; фторсиликат калия 14,5-15,0; диоксид кремния 0,5-1,0. Процесс ведут при температуре 700°С, плотности тока от 0,5 А/см2 и потенциалах электролиза относительно стеклоуглеродного электрода сравнения. Технический результат изобретения заключается в возможности получения микрокристаллического кремния при более низкой температуре. 3 пр., 7 ил.

Электрохимический способ получения микрокристаллического порошка кремния, включающий электролиз расплава, содержащего хлорид, фторид и фторсиликат калия, диоксид кремния, отличающийся тем, что процесс электролиза проводят из расплава, содержащего следующее соотношение компонентов, моль %:

процесс ведут при температуре 700°С, плотности тока от 0,5 А/см2 и потенциалах электролиза относительно стеклоуглеродного электрода сравнения.

| СПОСОБ ПОЛУЧЕНИЯ НАНО- И МИКРОСТРУКТУРНЫХ ПОРОШКОВ И/ИЛИ ВОЛОКОН КРИСТАЛЛИЧЕСКОГО И/ИЛИ РЕНТГЕНОАМОРФНОГО КРЕМНИЯ | 2012 |

|

RU2486290C1 |

| Маятниковый кодовый трансмиттер числового кода | 1949 |

|

SU80951A1 |

| CN 103882465 A, 25.06.2014 | |||

| CN 101724852 A, 09.06.2010 | |||

| CN 102154659 A, 17.08.2011. | |||

Авторы

Даты

2018-10-30—Публикация

2018-07-25—Подача