X - среднее значение эксплуатационной характеристики.

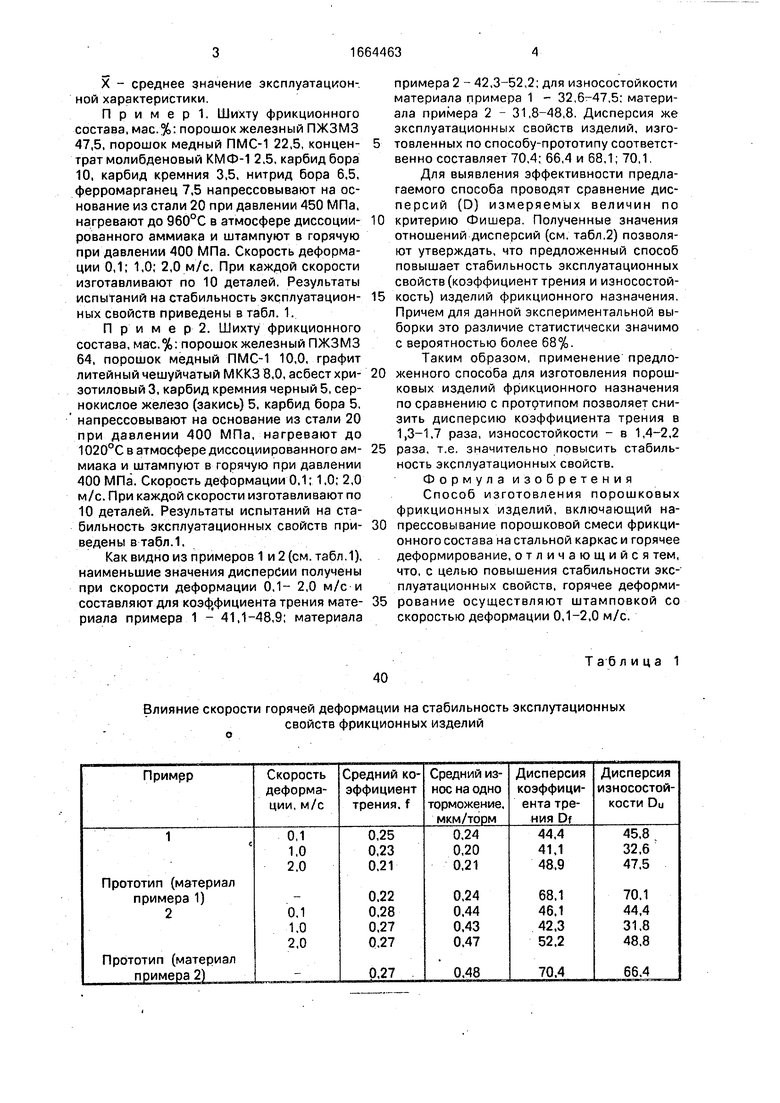

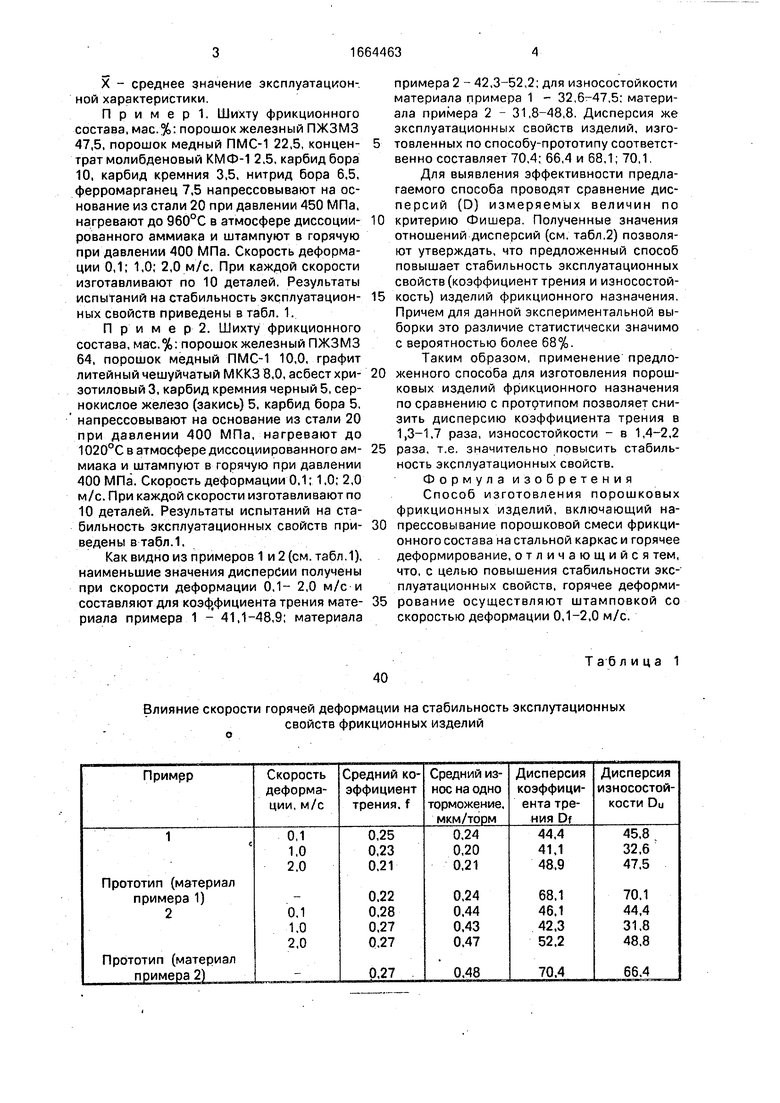

Пример. Шихту фрикционного состава, мас.%: порошок железный ПЖЗМЗ 47,5, порошок медный ПМС-1 22,5, концентрат молибденовый КМФ-1 2,5, карбид бора 10, карбид кремния 3,5, нитрид бора 6,5, ферромарганец 7,5 напрессовывают на основание из стали 20 при давлении 450 МПа, нагревают до 960°С в атмосфере диссоциированного аммиака и штампуют в горячую при давлении 400 МПа. Скорость деформации 0,1; 1,0; 2,0 м/с. При каждой скорости изготавливают по 10 деталей. Результаты испытаний на стабильность эксплуатационных свойств приведены в табл. 1.

П р и м е р 2. Шихту фрикционного состава, мас.%: порошок железный ПЖЗМЗ 64, порошок медный ПМС-1 10,0, графит литейный чешуйчатый МККЗ 8,0, асбест хри- зотиловыйЗ, карбид кремния черный 5, сернокислое железо (закись) 5, карбид бора 5, напрессовывают на основание из стали 20 при давлении 400 МПа, нагревают до 1020°С в атмосфере диссоциированного аммиака и штампуют в горячую при давлении 400 МПа. Скорость деформации 0,1; 1,0; 2,0 м/с. При каждой скорости изготавливают по 10 деталей. Результаты испытаний на стабильность эксплуатационных свойств приведены в табл.1.

Как видно из примеров 1 и 2 (см. табл.1), наименьшие значения дисперсии получены при скорости деформации 0,1- 2,0 м/с и составляют для коэффициента трения материала примера 1 - 41,1-48,9; материала

примера 2 - 42,3-52,2; для износостойкости материала примера 1 - 32,6-47,5; материала примера 2 - 31,8-48,8. Дисперсия же эксплуатационных свойств изделий, изготовленных по способу-прототипу соответственно составляет 70,4; 66,4 и 68,1; 70,1.

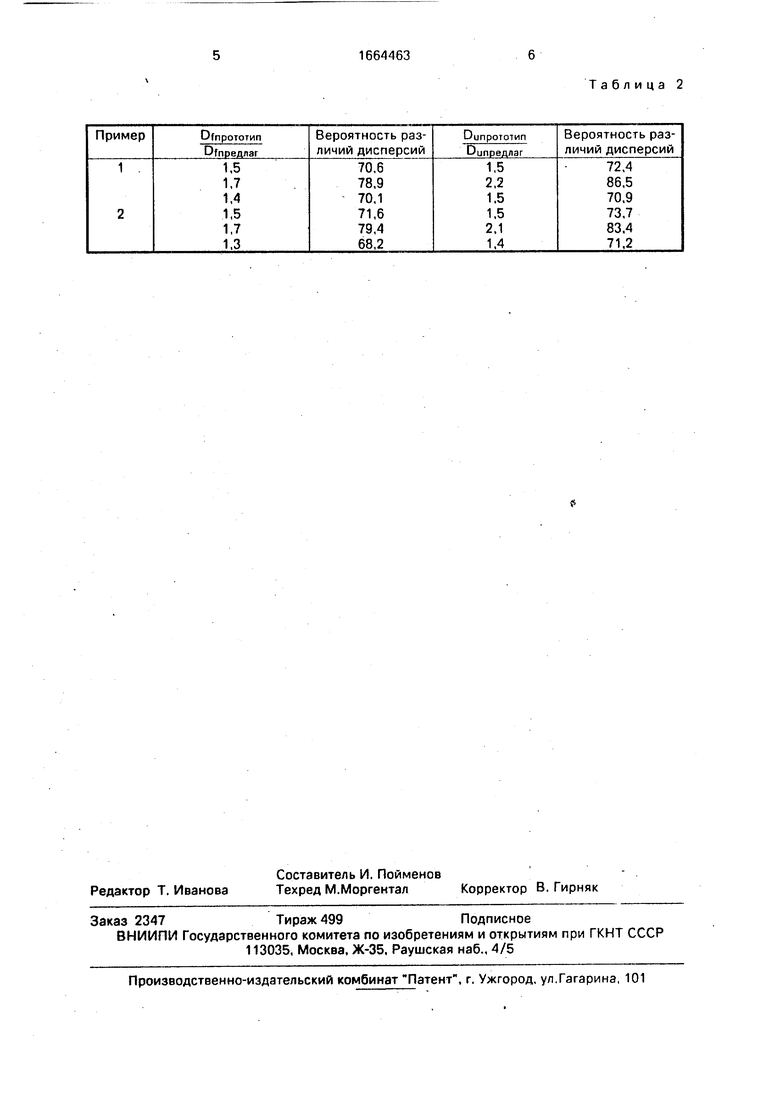

Для выявления эффективности предлагаемого способа проводят сравнение дисперсий (D) измеряемых величин по

критерию Фишера. Полученные значения отношений дисперсий (см. табл.2) позволяют утверждать, что предложенный способ повышает стабильность эксплуатационных свойств (коэффициент трения и износостойкость) изделий фрикционного назначения. Причем для данной экспериментальной выборки это различие статистически значимо с вероятностью более 68%.

Таким образом, применение предложенного способа для изготовления порошковых изделий фрикционного назначения по сравнению с прототипом позволяет снизить дисперсию коэффициента трения в 1,3-1,7 раза, износостойкости - в 1,4-2,2

раза, т.е. значительно повысить стабильность эксплуатационных свойств. Формула изобретения Способ изготовления порошковых фрикционных изделий, включающий напрессовывание порошковой смеси фрикционного состава на стальной каркас и горячее деформирование, отличающийся тем, что, с целью повышения стабильности эксплуатационных свойств, горячее деформирование осуществляют штамповкой со скоростью деформации 0,1-2,0 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2013187C1 |

| КОМПОЗИЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ТОРМОЗНОЙ КОЛОДКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2014 |

|

RU2553138C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2429957C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2080408C1 |

| ФРИКЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ | 2000 |

|

RU2191844C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА ДЛЯ ТОРМОЗНЫХ КОЛОДОК И ТОРМОЗНАЯ КОЛОДКА | 2016 |

|

RU2645857C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679373C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОГО ЖЕЛЕЗА | 2022 |

|

RU2815808C1 |

| МЕТАЛЛОКОМПОЗИТНЫЙ ФРИКЦИОННЫЙ СПЛАВ | 2019 |

|

RU2718243C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению изделий фрикционного назначения. Цель изобретения - повышение стабильности эксплуатационных свойств. На стальной каркас напрессовывают порошковую смесь фрикционного состава, после чего проводят горячую деформацию штамповкой со скоростью 0,1 - 2,0 м/с. 2 табл.

Влияние скорости горячей деформации на стабильность эксплутационных свойств фрикционных изделий

40

Таблица 1

Таблица 2

| Порошковая металлургия | |||

| Справочник | |||

| Материалы, технология, свойства, области применения | |||

| - Киев: Наукова Думка | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Ленточный тормозной башмак | 1922 |

|

SU337A1 |

| Федорченко И.М | |||

| и др Современные фрикционные материалы | |||

| - Киев: Наукова Думка, 1975, с | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий фрикционного назначения | |||

| Способ может найти применение в машиностроении, автомобилестроении, тракторостроении и других отраслях промышленности при изготовлении тормозных устройств | |||

| Целью изобретения является повышение стабильности эксплуатационных свойств | |||

| Способ осуществляют следующим образом | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Экспериментально установлено, что увеличение скорости горячей деформации более 2 м/с приводит к .появлению локаль(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ФРИКЦИОННЫХ ИЗДЕЛИЙ | |||

Авторы

Даты

1991-07-23—Публикация

1989-07-10—Подача