Изобретение относится к порошковой металлургии, а именно к устройствам для прессования труб из гранул преимущественно алюминиевых сплавов.

Целью изобретения является снижение энергозатрат и повышение производительности.

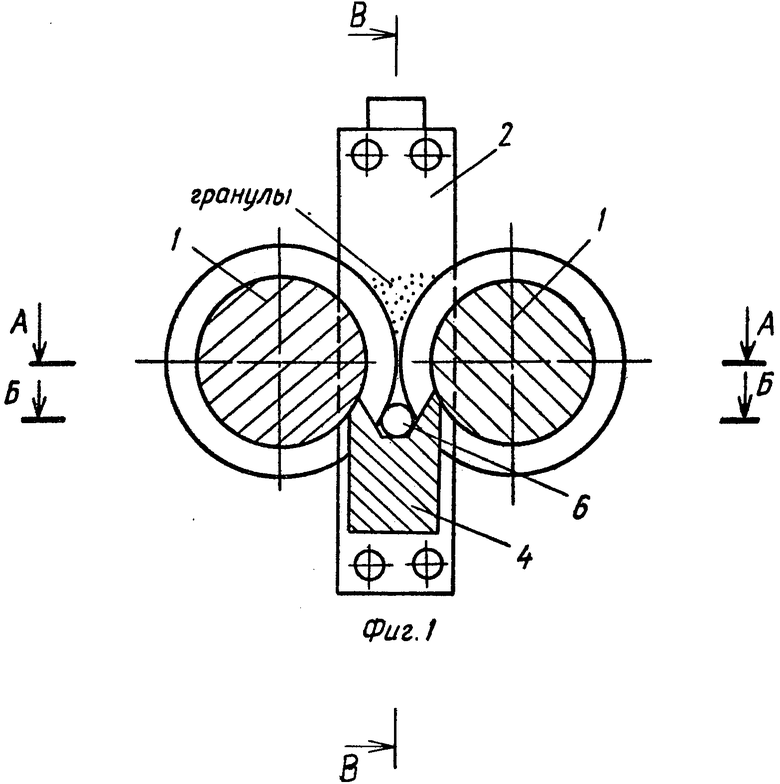

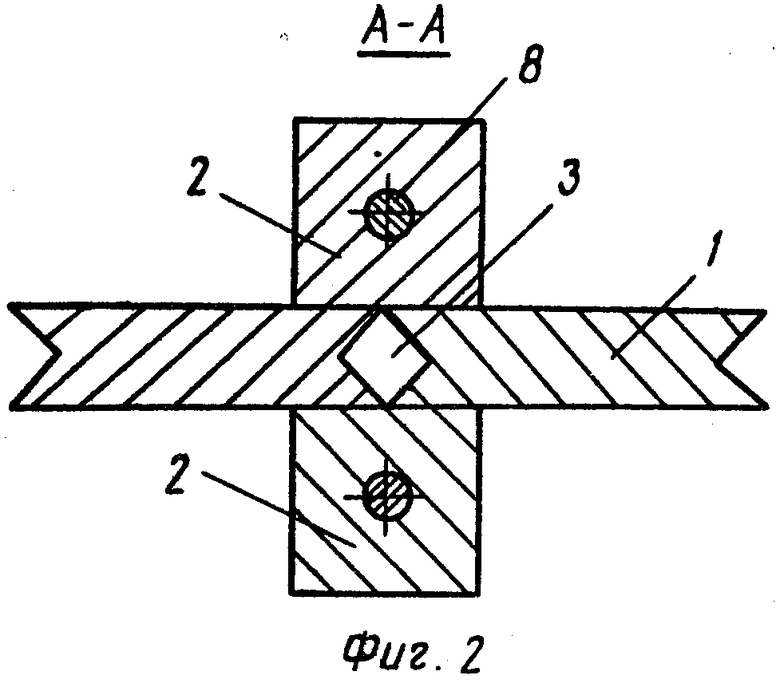

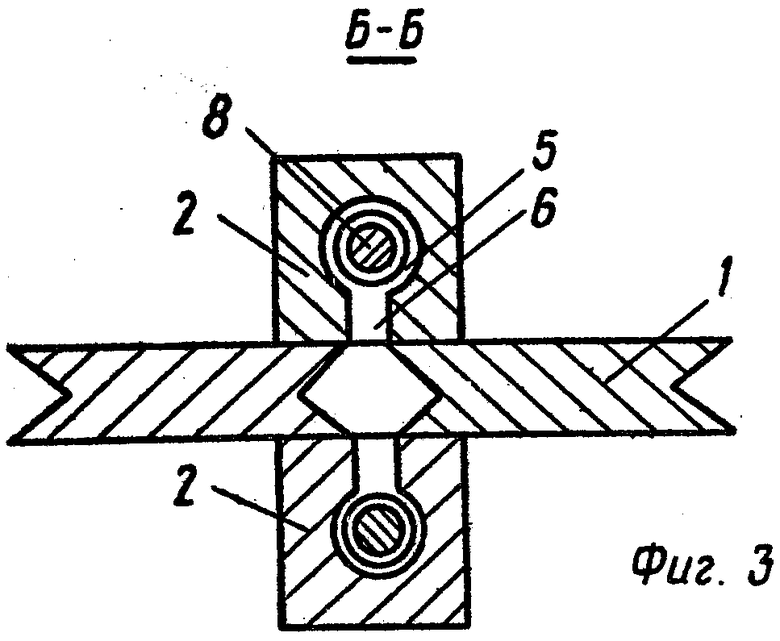

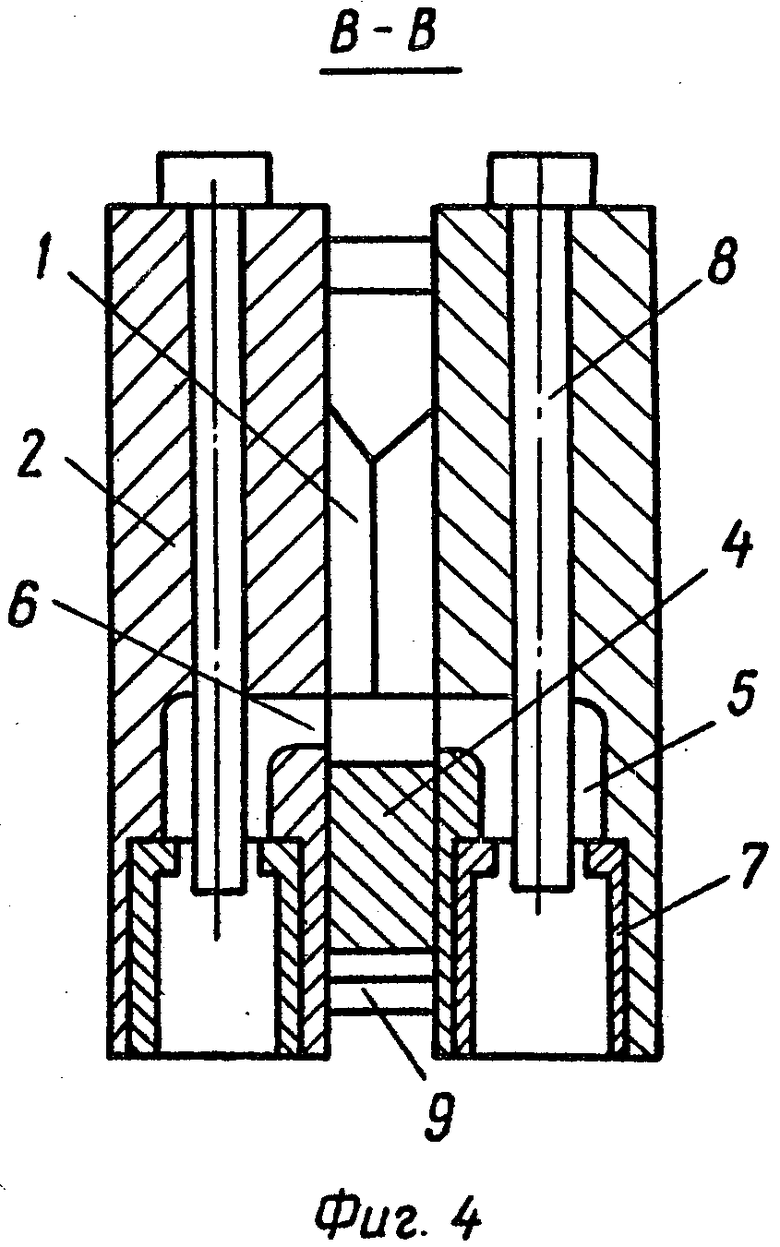

На фиг. 1 представлено устройство, общий вид (разрез); на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1.

Устройство состоит из колес 1 с кольцевыми проточками, установленных в одной плоскости до соприкосновения по ободу, башмаков 2, установленных с двух сторон колес с образованием калибра 3, на выходе из которого установлены упоры 4. В башмаке 2 имеются расширительные камеры 5, сопряженные через отверстия 6, выполненные перед упорами 4, с калибром 3, и установлены матрицы 7 с иглами 8. Башмаки стянуты болтами 9.

Устройство работает следующим образом. Нагретые гранулы из бункера попадают в калибр 3, образованный кольцевыми проточками колес 1 и башмаками 2. При вращении колес гранулы захватываются стенками в направлении вращения колес. При этом происходит уплотнение насыпной массы гранул и их сварка. Одновременно с перемещением гранул вдоль калибра к общей линии, совпадающей с осями двух валков, калибр смыкается. При этом контакт гранул с башмаками полностью отсутствует. При дальнейшем вращении колес по направлению к упору 4 гранулы выдавливаются в расширительную камеру 5 и далее через матрицу 7 в изделие.

П р и м е р. На описанном устройстве с диаметром приводных колес 200 и шириной 24 мм прессовали гранулы сплава Д16 в полуфабрикаты диаметром 50 мм. Калибр на общей линии имеет pомбическое сечение, размеры которого следующие: ширина 24 мм, высота 12 мм, площадь сечения 144 мм2. Длина калибра 50 мм. Перед упором (на расстоянии 40 мм от общей линии) в башмаках выполнены отверстия диаметром 12 мм, которые сопрягают калибр с расширяющейся камерой диаметром 60 мм, на выходе из которой установлена матрица с диаметром отверстия 50 мм. Известное устройство также имело диаметр колеса 200 мм и размеры калибра 12х12 (площадь сечения калибра 144 мм2). Предварительно нагретые гранулы (до 350оС) засыпали в калибр инструмента. Скорость вращения колес варьировали таким образом, что линейная скорость движения калибра составляла 0,1; 0,2; 0,5; 0,8; 1,0 м/с. В качестве контрольного критерия, ограничивающего производительность устройства, принимали временное сопротивление разрыву σв (МПа) и относительное удлинение ρ (%) полученного полуфабриката. Одновременно фиксировали затрачиваемую мощность. Аналогичные параметры оценивали и при прессовании на известном устройстве. Результаты испытаний представлены в таблице.

Анализ затрат мощности свидетельствует о том, что прессование на описанном устройстве обеспечивает снижение затрат мощности на 25%, а производительность труда увеличивается в 8 раз, что обусловлено снижением реактивного трения, вызывающего разогрев металла гранул и ухудшение свойств. Для описанного устройства ухудшение свойств из-за тепловыделения происходит при линейной скорости калибра 1,0 м/с, а для известного - при 0,2 м/с. При этом одинаково высокий уровень механических свойств изделий из гранул обеспечивается при прессовании на описанном устройстве со скоростью (максимальной) 0,8 м/с, а при прессовании на известном - со скоростью 0,1 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ ГРАНУЛ | 1990 |

|

SU1711409A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2053033C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1989 |

|

SU1693791A1 |

| Устройство для непрерывного прессования труб | 1989 |

|

SU1703214A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2013 |

|

RU2559615C1 |

| Роторный экструдер | 1989 |

|

SU1738682A1 |

| СПОСОБ ПРОКАТКИ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457051C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПЛОСКИХ ГРАНУЛ КОМБИКОРМОВ | 1993 |

|

RU2048737C1 |

| Устройство для непрерывного прямого выдавливания | 1990 |

|

SU1801040A3 |

Изобретение относится к порошковой металлургии, в частности к устройствам для непрерывного прессования труб из гранул преимущественно алюминиевых сплавов. Цель - снижение энергозатрат и повышение производительности. Нагретые гранулы попадают в калибр, образованный кольцевыми проточками колес 1 и башмаками 2. При вращении колес гранулы захватываются стенками кольцевых проточек и перемещаются в направлении вращения колес, при этом происходит уплотнение массы гранул и их сварка. Одновременно с перемещением гранул вдоль калибра к общей линии, совпадающей с осями двух валков, калибр смыкается, при этом контакт гранул с башмаками полностью отсутствует. При дальнейшем вращении колес по направлению к упору 4 гранулы выдавливаются в расширительную камеру 5 и далее через матрицу - в изделие. 1 табл., 4 ил.

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ ГРАНУЛ преимущественно алюминиевых сплавов, содержащее приводное колесо, с кольцевой проточкой, образующей калибр с неподвижным башмаком, упор, расширяющуюся камеру, размещенную в башмаке и сопряженную с калибром и матрицей, и оправку, размещенную в матрице, отличающееся тем, что, с целью снижения энергозатрат и повышения производительности, оно снабжено дополнительными колесами с кольцевой проточкой, башмаком с расширяющейся камерой, упором и матрицей с оправкой, причем дополнительное колесо установлено в одной плоскости с основным с соприкосновением по ободу с образованием калибра, а башмаки выполнены в виде параллелепипеда и размещены по обе стороны колес симметрично и напротив друг друга.

| ИРИДОЛОГИЧЕСКИЙ ПРИБОР | 1994 |

|

RU2153279C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-06-30—Публикация

1989-11-16—Подача