Изобретение относится к обработке металлов давлением, в частности к устройствам для непрерывного прессования труб из цветных металлов и сплавов, преимущественно алюминиевых.

Целью изобретения является увеличение выхода годного за счет повышения прочности сварного шва и снижение энергоемкости процесса.

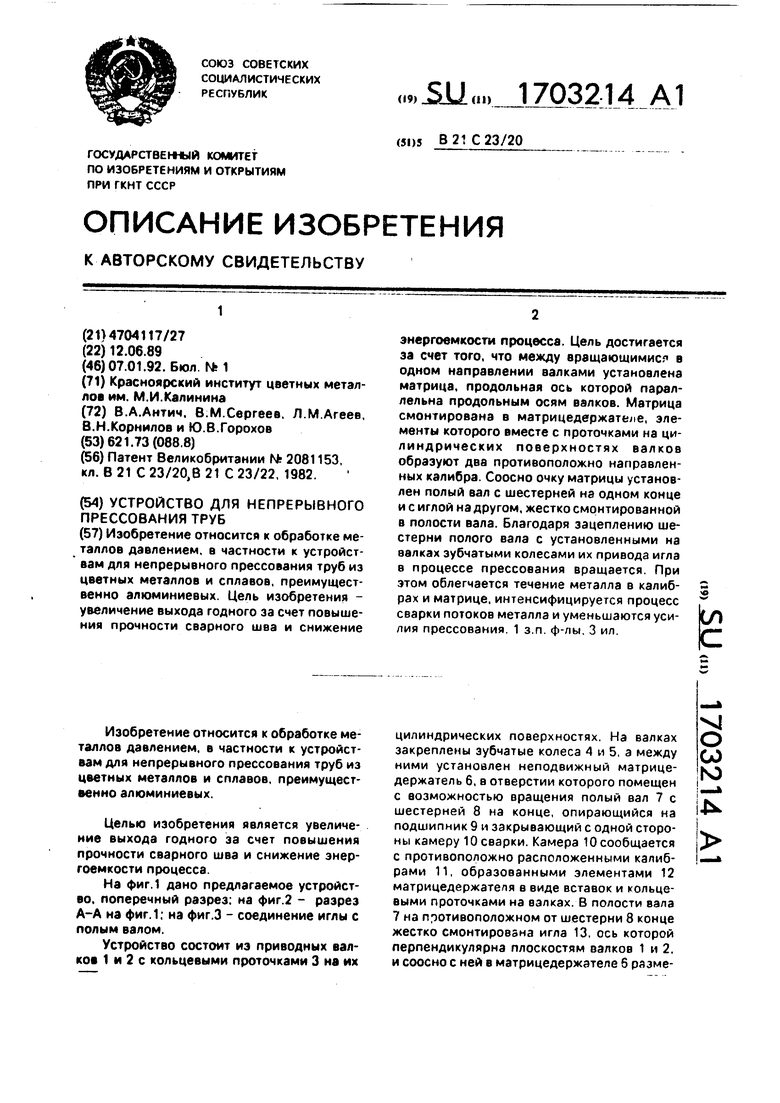

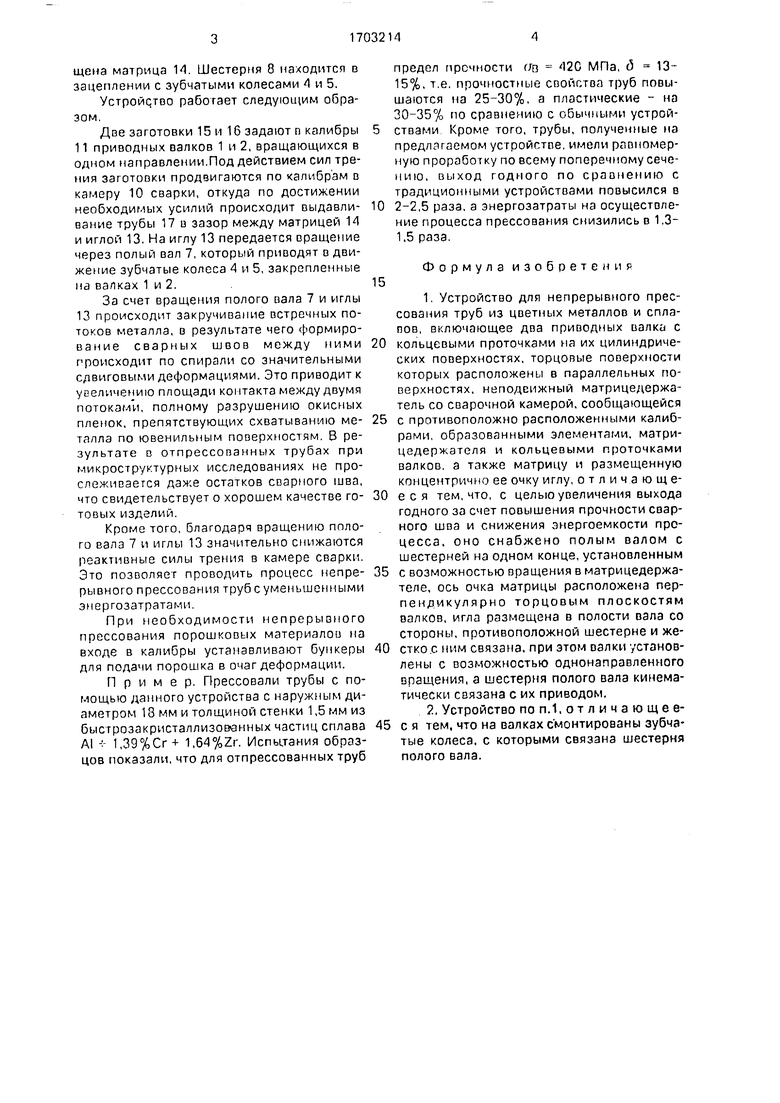

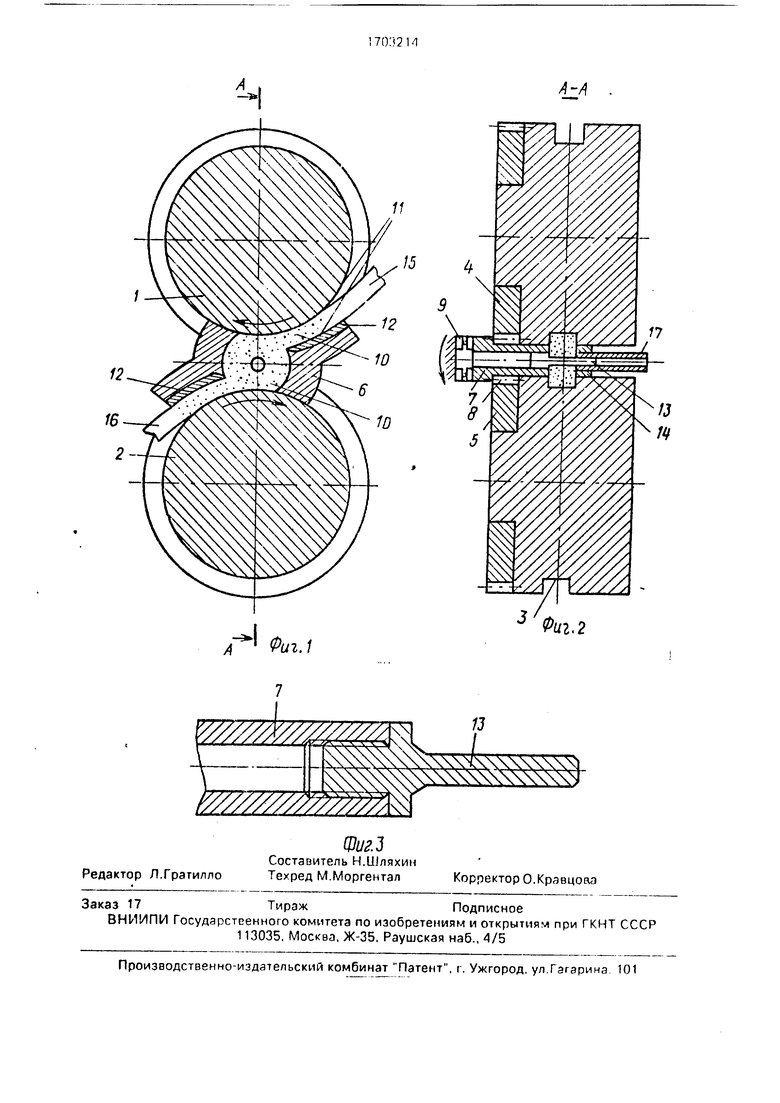

На фиг.1 дано предлагаемое устройство, поперечный разрез: на фиг.2 - разрез А-А на фиг.1; на фиг.З - соединение иглы с полым валом.

Устройство состоит из приводных валков 1 и 2 с кольцевыми проточками 3 на их

цилиндрических поверхностях. На валках закреплены зубчатые колеса 4 и 5, а между ними установлен неподвижный матрице- держатель 6, в отверстии которого помещен с возможностью вращения полый вал 7 с шестерней 8 на конце, опирающийся на подшипник 9 и закрывающий с одной стороны камеру 10 сварки. Камера 10 сообщается с противоположно расположенными калибрами 11, образованными элементами 12 матрицедержателя в виде вставок и кольцевыми проточками на валках. В полости вала 7 на противоположном от шестерни 8 конце жестко смонтирована игла 13, ось которой перпендикулярна плоскостям валков 1 и 2, и соосно с ней в матрицедержэтеле 5 размеVI

О

CJ

Ј2

щепа матрица 14. Шестерня 8 находится в зацеплении с зубчатыми колесами 4 и 5.

Устройство работает следующим образом.

Две заготовки 15 и 16 задают п калибры 11 приводных валков 1 и 2, вращающихся в одном направлении.Под действием сил трения заготовки продвигаются по калибрам о камеру 10 сварки, откуда по достижении необходимых усилий происходит выдавливание трубы 17 в зазор между матрицей 14 и иглой 13. На иглу 13 передается вращение через полый вал 7, который приводят в движение зубчатые колеса 4 и 5, закрепленные на валках 1 и 2.

За счет вращения полого вала 7 и иглы 13 происходит закручивание встречных потоков металла, в результате чего формирование сварных швов между ними происходит по спирали со значительными сдвиговыми деформациями. Это приводит к увеличению площади контакта между двумя потоками, полному разрушению окисных пленок, препятствующих схватыванию металла по ювенильным поверхностям. В результате в отпрессованных трубах при микроструктурных исследованиях не прослеживается даже остатков сварного шва, что свидетельствует о хорошем качестве готовых изделий.

Кроме того, благодаря вращению полого вала 7 и иглы 13 значительно снижаются реактивные силы трения в камере сварки. Это позволяет проводить процесс непрерывного прессования труб с уменьшенными энергозатратами.

При необходимости непрерывного прессования порошковых материалов на входе в калибры устанавливают бункеры для подачи порошка в очаг деформации.

Пример. Прессовали трубы с помощью данного устройства с наружным диаметром 18 мм и толщиной стенки 1,5 мм из быстрозакристаллизо&анных частиц сплава AI -:- 1,39%Cr+ 1,64%Zr. Испытания образцов показали,что для отпрессованных труб

предел прочности од 42С МПа, (5 13- 15%, т.е. прочностные свойства труб повышаются на 25-30%, а пластические - на 30-35% по сравнению с обычными устройствами Кроме того, трубы, полученные на предлагаемом устройстве, имели равномерную проработку по всему поперечному сечению, выход годного по сравнению с традиционными устройствами повысился в

2-2,5 раза, а энергозатраты на осуществление процесса прессования снизились в 1,3- 1.5 раза.

15

Формула изобретения

1. Устройство для непрерывного прессования труб из цветных металлов и спла- пов, включающее два приводных валка с

кольцевыми проточками на их цилиндрических поверхностях, торцовые поверхности которых расположены в параллельных поверхностях, неподвижный матрицедержа- тель со сварочной камерой, сообщающейся

с противоположно расположенными калибрами, образованными элементами, матри- цедержателя и кольцевыми проточками валков, а также матрицу и размещенную концентрично ее очку иглу, отличающее с я тем, что, с целью увеличения выхода годного за счет повышения прочности сварного шва и снижения энергоемкости процесса, оно снабжено полым валом с шестерней на одном конце, установленным

с возможностью вращения в матрицедержа- теле. ось очка матрицы расположена перпендикулярно торцовым плоскостям валков, игла размещена в полости вала со стороны, противоположной шестерне и жестко.с ним связана, при этом валки установлены с возможностью однонаправленного вращения, а шестерня полого вала кинематически связана с их приводом.

2. Устройство по п.1. от л и ч а ю щ е е- с я тем. что на валках смонтированы зубчатые колеса, с которыми связана шестерня полого вала.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прямого выдавливания | 1990 |

|

SU1801040A3 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ ГРАНУЛ | 1990 |

|

SU1711409A1 |

| СПОСОБ ПРОКАТКИ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457051C1 |

| МАТРИЦА ДЛЯ МНОГОКАНАЛЬНОГО ПРЕССОВАНИЯ ТРУБ И ПОЛЫХ ПРОФИЛЕЙ | 2011 |

|

RU2470730C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200644C2 |

| Способ обратного прессования труб | 1986 |

|

SU1412828A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2100113C1 |

| Инструмент для прессования полых изделий | 1986 |

|

SU1433518A1 |

| КАМЕРНАЯ МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1969 |

|

SU257417A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для непрерывного прессования труб из цветных металлов и сплавов, преимущественно алюминиевых. Цель изобретения - увеличение выхода годного за счет повышения прочности сварного шва и снижение энергоемкости процесса. Цель достигается за счет того, что между вращающимися в одном направлении валками установлена матрица, продольная ось которой параллельна продольным осям валков. Матрица смонтирована в матрицедержателе, элементы которого вместе с проточками на цилиндрических поверхностях валков образуют два противоположно направленных калибра. Соосно очку матрицы установлен полый вал с шестерней на одном конце и с иглой на другом, жестко смонтированной в полости вала. Благодаря зацеплению шестерни полого вала с установленными на валках зубчатыми колесами их привода игла в процессе прессования вращается. При этом облегчается течение металла в калибрах и матрице, интенсифицируется процесс сварки потоков металла и уменьшаются усилия прессования. 1 з.п. ф-лы, 3 ил. w И

i

| СОСТАВ ДЛЯ ОБРАБОТКИ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2081153C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-07—Публикация

1989-06-12—Подача