Изобретение относится к порошковой металлургии, точнее к прессованию металлических порошков и гранул, преимущественно алюминиевых сплавов, со сваркой их в очаге пластического течения.

Известно устройство для прессования труб, содержащее контейнер, пресс-штемпель и камерную матрицу с выступающим рассекателем.

Недостатком данного устройства является цикличность процесса прессования, что сказывается на производительности труда и выхода годного.

Наиболее близким по технической сущности и достигаемому результату является устройство для непрерывного прессования труб, содержащее два расположенных напротив друг друга валка с кольцевыми проточками, башмак с каналами, размещенными между валками, два замкнутых калибра, сопряженных каналами с камерой сварки, упоры, установленные на выходе из калибров, и расположенные в камере сварки матрицу и иглу.

Для данного устройства характерны следующие недостатки: высокие энергозатраты из-за потерь на трение между заготовкой, перемещающейся в калибре, и неподвижным башмаком; недостаточно высокий уровень механических свойств труб из гранул, что объясняется слабой проработкой их в калибре.

Целью изобретения является снижение энергозатрат и повышение механических свойств труб.

Указанная цель достигается тем, что в устройстве для непрерывного прессования труб из гранул преимущественно алюминиевых сплавов, содержащем два расположенных напротив друг друга валка с кольцевыми проточками, башмак с каналами, размещенными между валками, два замкнутых калибра, сопряженных каналами с камерой сварки, упоры, установленные на выходе из калибров, и расположенные в камере сварки матрицу и иглу, на боковых сторонах кольцевых проточек первого и второго валков выполнены кольцевые выступы и выточки соответственно, а по периферии выступов и выточек выполнены ручьи с образованием калибров, причем отношение высоты калибра к его ширине составляет 0,2-1,0.

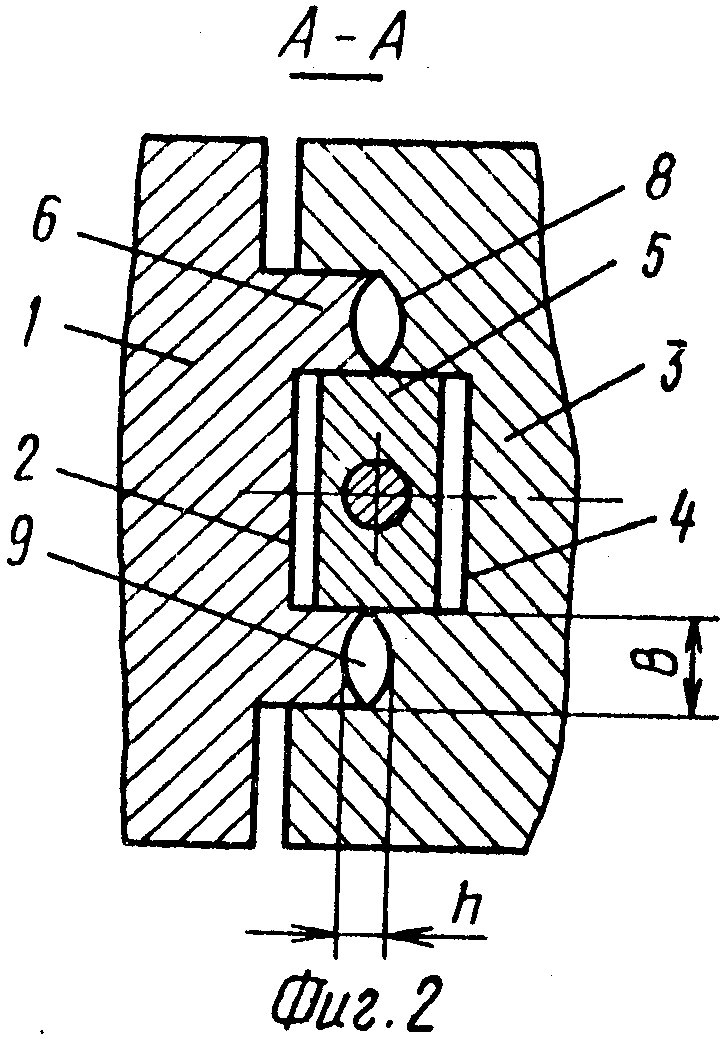

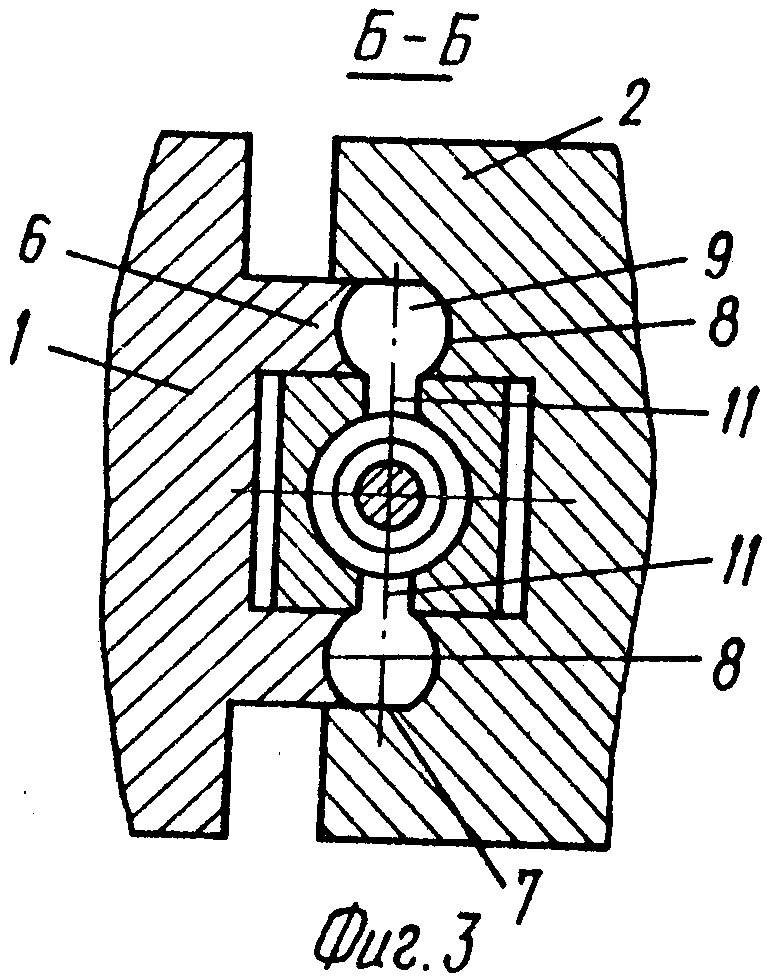

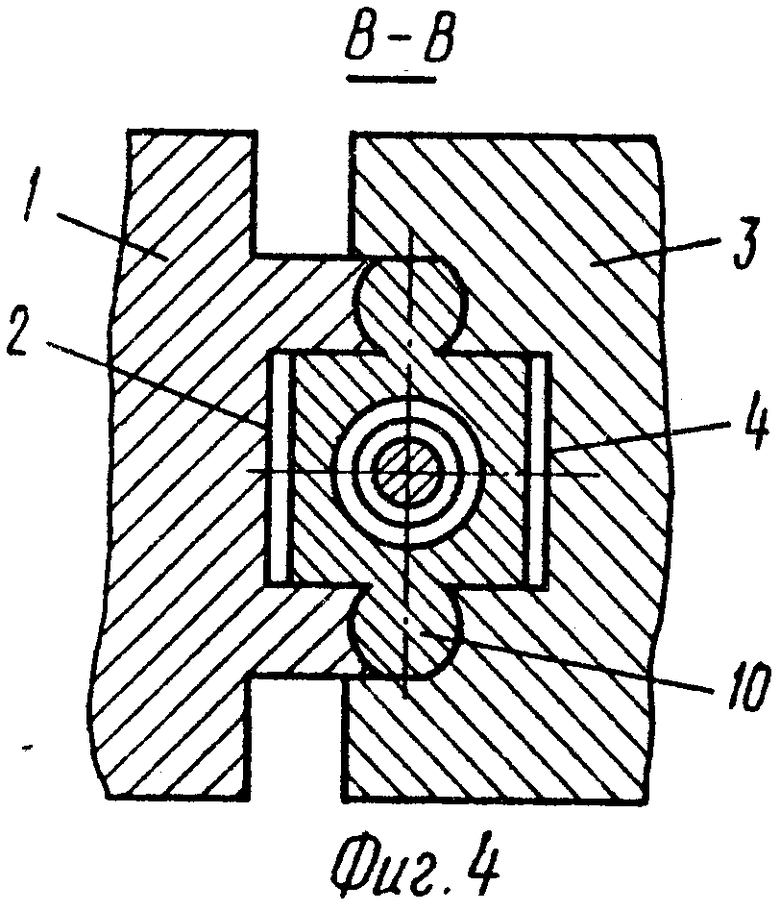

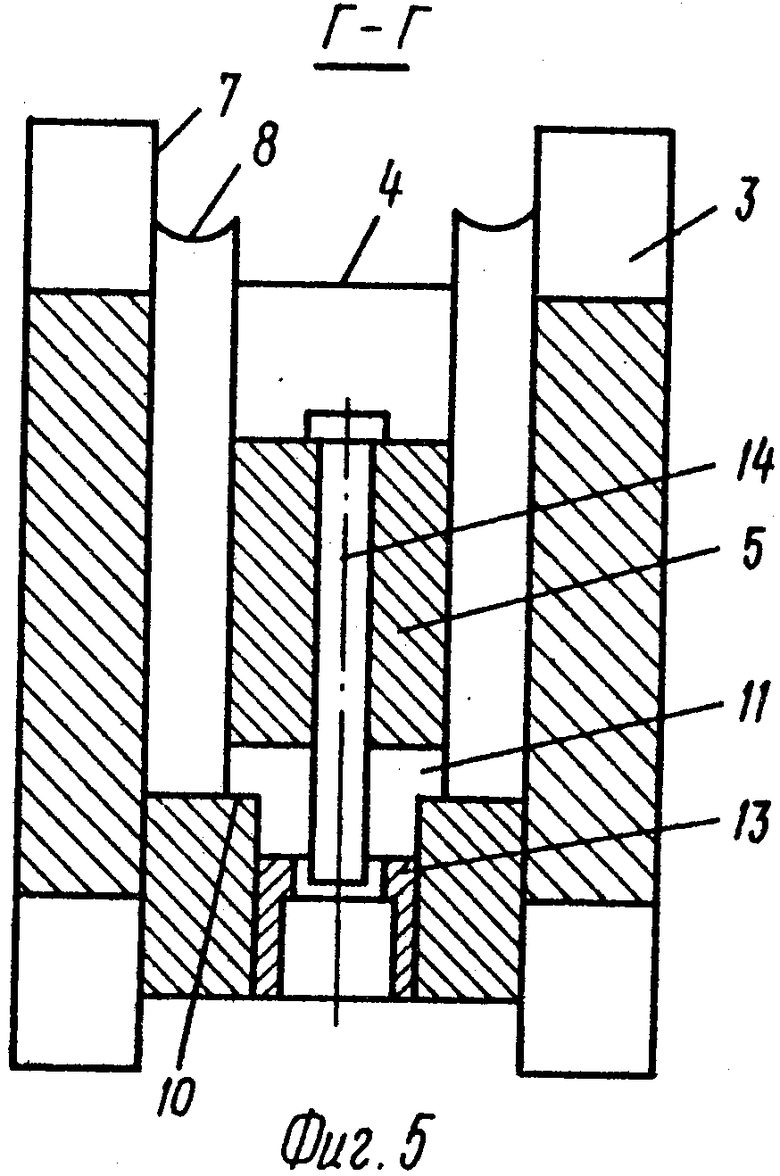

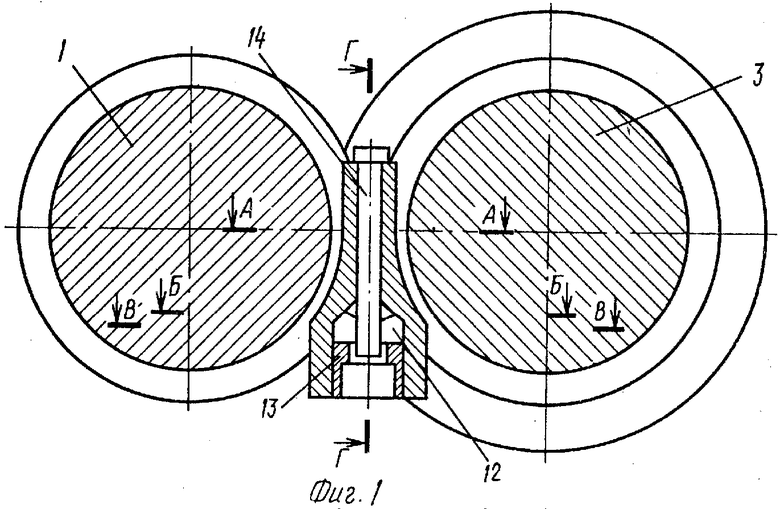

На фиг.1-5 представлено предлагаемое устройство для прессования труб и гранул.

Оно состоит из первого валка 1 с кольцевой проточкой 4. Между валками в кольцевых проточках установлен неподвижный башмак 5. На боковых сторонах кольцевых проточек первого валка выполнены кольцевые выступы 6, а на боковых сторонах кольцевых проточек второго валка выполнены две кольцевые выточки 7. По периферии кольцевых выступов 6 и выточек 7 выполнены ручьи 8, образующие замкнутые калибры 9 высотой h и шириной b, на выходе из которых установлены упоры, перекрывающие калибры 9. Перед упорами 10 в башмаке 5 выполнены каналы 11, сопрягающие калибры 9 с камерой сварки 12, в которой размещены матрица 13 и игла 14.

Устройство работает следующим образом. Предварительно нагретые гранулы засыпаются в два калибра 9 и при вращении валков 1 и 2 захватываются стенками калибра, обжимаются и перемещаются по направлению к упорам. При этом калибры уменьшаются по высоте и на общей линии, проходящей через оси валков, полностью замыкаются, т.е. все стороны калибра становятся тянущими. При дальнейшем перемещении заготовки по направлению к упорам 10 металл гранул распрессовывается и выдавливается из калибров в каналы 11, через которые попадает в камеру сварки 12. В последней потоки металла, вытекающие из двух калибров, встречаются, свариваются и экструдируются через калибрующее отверстием матрицы 13 в виде трубы. В силу конструктивных особенностей устройства практически все стороны калибра являются тянущими.

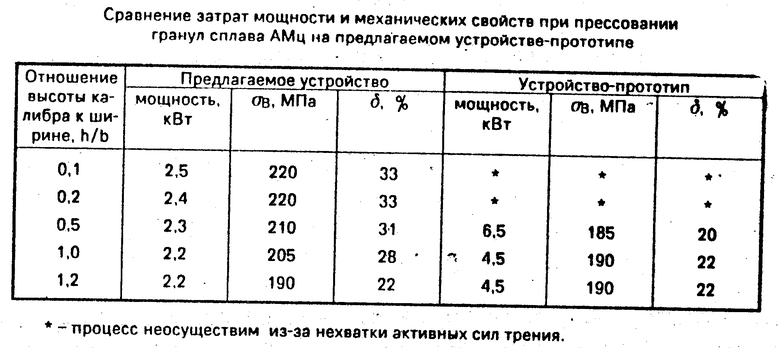

П р и м е р. На предлагаемом устройстве с диаметром колес 200 мм и шириной кольцевых выточек и выступов 8 мм прессовали трубу диаметром 8 мм с толщиной стенки 1,5 мм из гранул сплава АМц. На поверхности выступов и выточек выполнены ручьи с образованием калибра овального поперечного сечения, высоту которого принимали равным 0,8, 1,6, 4, 8 и 10 мм, при этом отношение высоты калибра к его ширине соответственно равно h/b = 0,1; 0,2; 0,5; 1,0 и 1,2. Устройство-прототип также имело диаметры колес 200 мм и канавки шириной 8 мм, которые образуют с башмаком два калибра. Для сопоставимости результатов экспериментов высоту калибров у прототипа принимали такую же, как у предлагаемого устройства. Гранулы перед прессованием нагревали до 250оС. В процессе прессования фиксировали затрачиваемую мощность. Из отпрессованных трубок вырезали образцы для испытаний на растяжение. Результаты испытаний приведены в таблице.

Анализ данных таблицы свидетельствует о том, что прессование на предлагаемом устройстве обеспечивает снижение затрат мощности на 100%. Временное сопротивление разрыву увеличивается на 7%, относительное удлинение - на 21% . (56) Патент Великобритании N 20811530, кл. В 21 С 23/20, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1989 |

|

SU1693791A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ ГРАНУЛ | 1989 |

|

SU1665609A1 |

| Устройство для непрерывного прямого выдавливания | 1990 |

|

SU1801040A3 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200644C2 |

| СПОСОБ ПРОКАТКИ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457051C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2013 |

|

RU2559615C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПРОКАТКИ И ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2334574C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2100113C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОВОЛОКИ И ПРОФИЛЕЙ ИЗ НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2429943C1 |

| Устройство для непрерывного прессования труб | 1989 |

|

SU1703214A1 |

Изобретение относится к устройствам для непрерывного прессования труб из гранул преимущественно алюминиевых сплавов. Цель - снижение энергозатрат и повышение механических свойств труб. Нагретые гранулы засыпаются в два калибра и при вращении валков 1 и 3 захватываются стенками калибра, обжимаются и перемещаются по направлению к упорам. При этом калибры уменьшаются по высоте и на общей оси валков замыкаются по сечению, т.е. все стороны калибра становятся тянущими. При дальнейшем перемещении заготовки по направлению к упорам металл гранул распрессовывается и выдавливается из калибров в каналы, через которые попадают в камеру сварки 12. Здесь потоки металла встречаются, свариваются и экструдируются через калибрующее отверстие матрицы 13 в виде трубы. 5 ил. 1 табл.

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ ГРАНУЛ преимущественно алюминиевых сплавов, содержащее два расположенных напротив друг друга валка с кольцевыми проточками, башмак с каналами, размещенный между валками, два замкнутых калибра, сопряженных каналами с камерой сварки, упоры, установленные на выходе из калибров, и расположенные в камере сварки матрицу и иглу, отличающееся тем, что, с целью снижения энергозатрат и повышения механических свойств труб, на боковых сторонах кольцевых проточек первого и второго валков выполнены кольцевые выступы и выточки соответственно, а по периферии выступов и выточек выполнены ручьи с образованием калибров, причем отношение высоты калибра к его ширине составляет 0,2 - 1,0.

Авторы

Даты

1994-06-15—Публикация

1990-04-06—Подача