Изобретение относится к способам дуговой сварки неплавящимся электродом в среде защитных газов и может быть использовано в судостроительной, химической, энергетической и других отраслях народного хозяйства, где значительный объем сварочных работ составляет сварка стыковых соединений толщиной 5-12 мм в различных пространственных положениях.

Целью изобретения является повышение качества соединений и производительности процесса импульсной дуговой сварки титановых сплавов толщиной 5-12 мм.

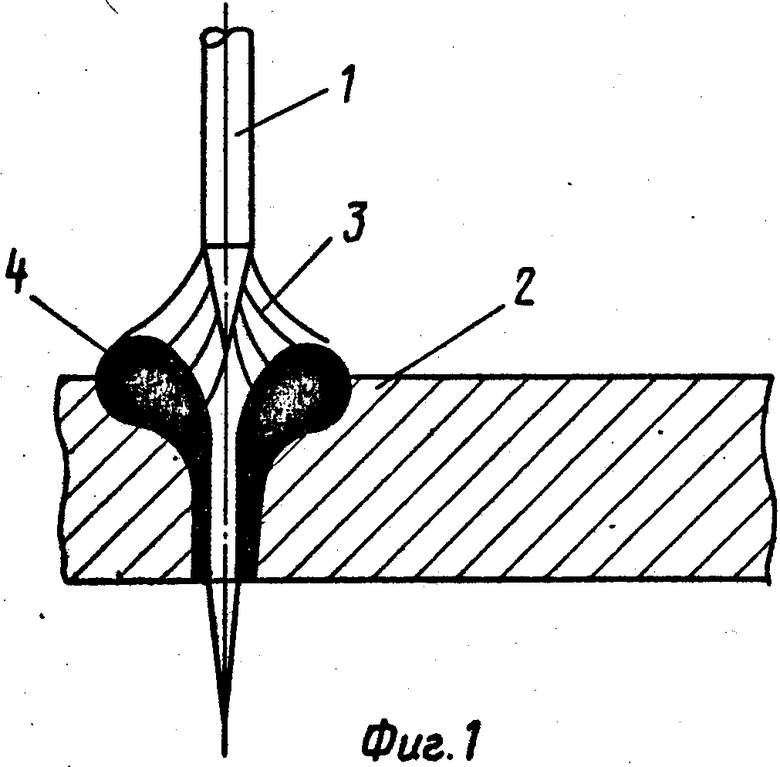

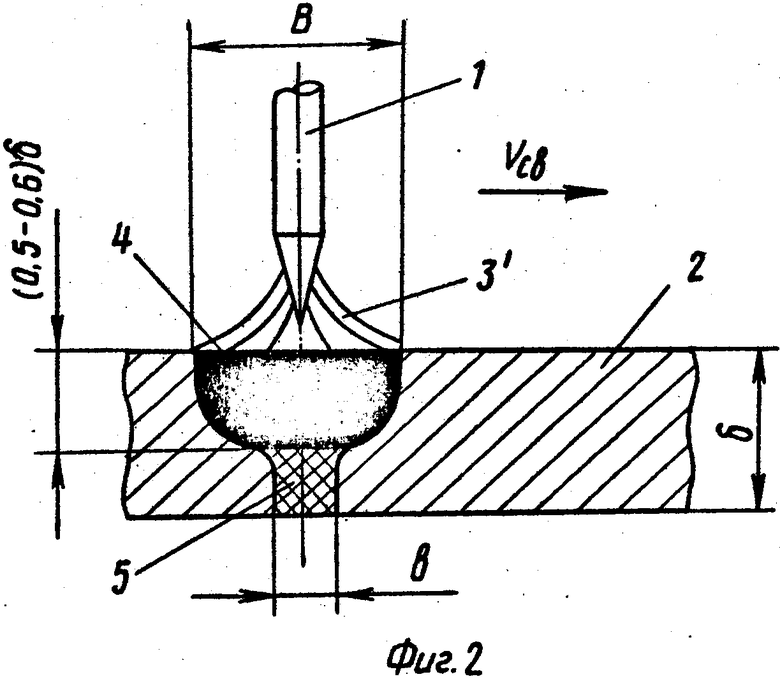

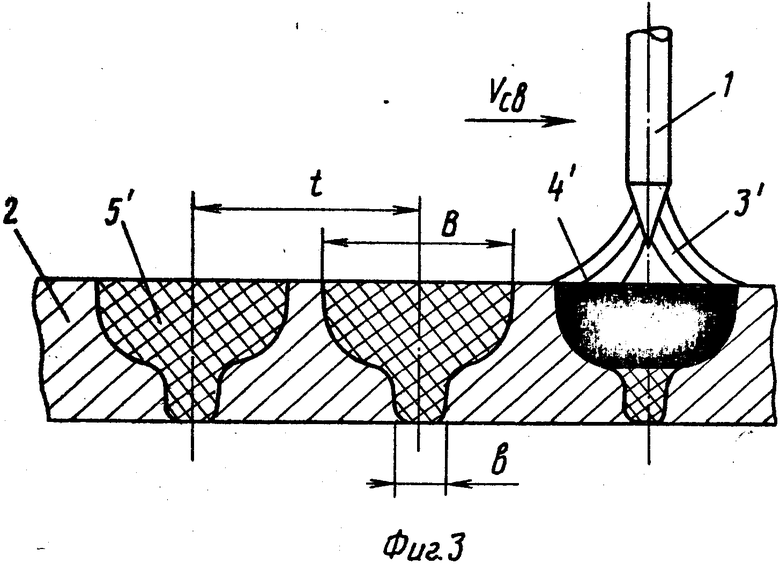

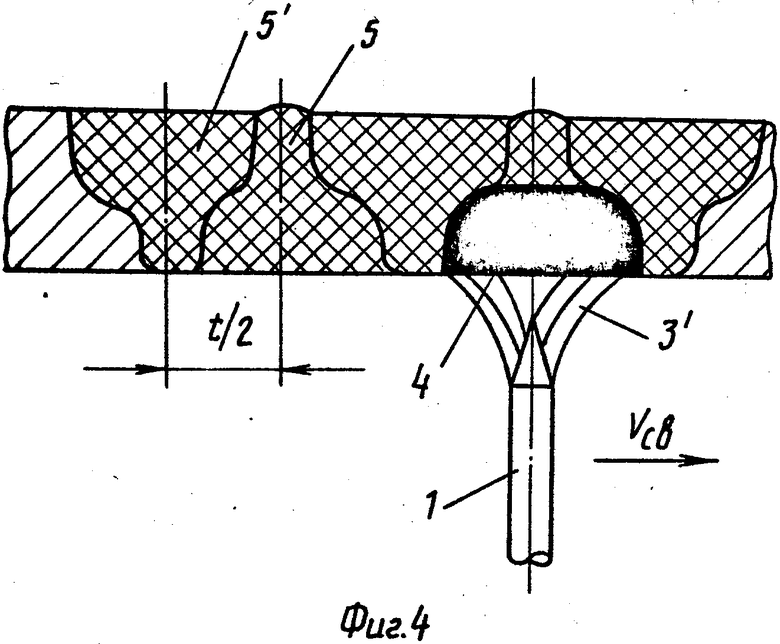

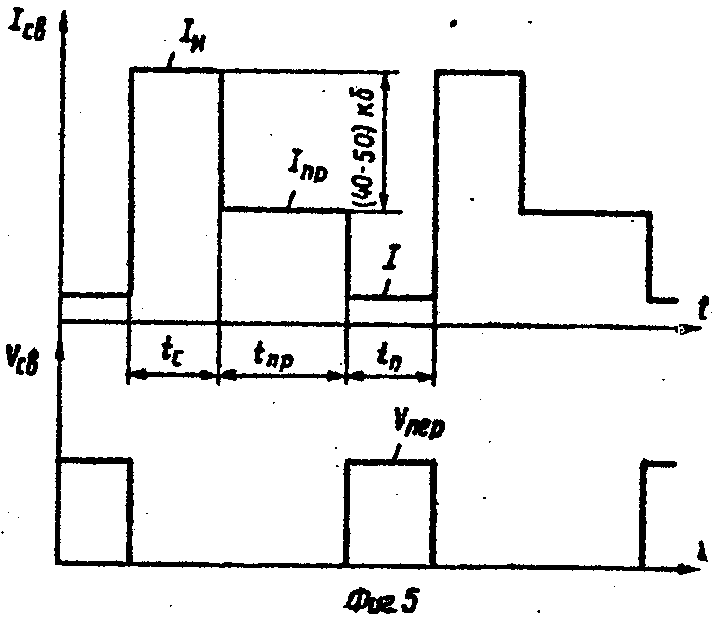

На фиг.1 показано проникание дуги на всю толщину свариваемого изделия; на фиг. 2 - неполное проплавление изделия поверхностной дугой; на фиг.3 - порядок выполнения сварных точек с наружной стороны изделия; на фиг.4 - порядок выполнения сварных точек с обратной стороны изделия (образование сплошного шва); на фиг.5 - циклограмма процесса сварки.

Способ осуществляется следующим образом.

Между электродом 1 и изделием 2 возбуждают дугу 3, которая образует сварочную ванну 4. На дугу 3 накладывают импульс тока In, обеспечивающий за время tu сквозное проникание ее на всю толщину свариваемого изделия 2 (фиг. 1, 5). Затем снижают ток дуги 3 на величину 40-50 δ до значения Iпр, где δ - толщина свариваемого изделия 2 в мм. Образуется сварочная ванна 4 шириной "B" (фиг.2,5). В это время корневая часть сварочной ванны 4 кристаллизуется с образованием части шва 5 шириной "B" с обратной стороны изделия 2.

В последний момент ток дуги 3 снижают до значения тока дежурной дуги Ig и электрод 1 перемещают со скоростью vпер в течение времени tn на шаг t, равный 0,9-0,95 (B+b), в направлении сварки (Vсв), где t - шаг между точками; B, b - ширина сварной точки снаружи и с обратной стороны шва соответственно. В это время происходит кристаллизация сварной точки 5 (фиг.3,5). При постановке второй и последующих сварных точек 5 (с одной стороны) все операции повторяют аналогичным образом.

При постановке сварных точек 5 с обратной стороны свариваемого изделия 2 первую точку располагают со смещением относительно первоначальной точки на величину 0,5t (фиг.4).

Выполненный таким образом сварной шов представляет собой последовательность отдельных сварных точек, выполненных попеременно с обеих сторон изделия с минимальным перекрытием и обеспечивающих гарантированное проплавление изделия на всю толщину. Кроме того, при выполнении каждой отдельной точки объем сварочной ванны меньше, чем при сварке поверхностной дугой с односторонним проплавлением, и нет перетекания жидкого металла при переходе от точки к точке, что снижает время паузы tn.

Снижение импульса тока на величину от 40 до 50 δ обусловлено обеспечением формы проплавления, приближающейся к прямоугольной для минимального перекрытия сварных точек, и подобрано эмпирическим путем. При снижении тока в импульсе на величину, большую 50 δ , значительно возрастает время проплавления, что снижает производительность процесса, а также форма проплава приближается к части круга, что требует уменьшения шага между точками для обеспечения надежного перекрытия и также снижает производительность.

При снижении тока в импульсе на величину, меньшую 40 δ , дуга может перейти в заглубленную, что также изменяет форму проплава и приводит к необходимости уменьшения величины шага между отдельными сварными точками и соответственно к снижению производительности.

Оптимальными условиями при выборе величины шага между точками является соотношение t = (0,9-0,95) (B+b). При шаге более 0,95 (B+b) возможен непровар, при шаге менее 0,9 (B+b) - перегрев металла шва и снижение производительности.

При смещении первой точки с обратной стороны изделия на величину менее или более 0,5t образуется непровар, что существенно снижает качество сварного соединения или является недопустимым дефектом.

Данный способ можно выполнять и одновременно с двух сторон при смещении электродов на величину 0,5t, в этом случае повышается производительность процесса сварки и снижается деформация изделия.

Пример осуществления способа.

Способ был осуществлен при автоматической аргонодуговой сварке стыковых соединений пластин толщиной δ = 6 мм из титанового сплава без разделки кромок в нижнем положении. Режим сварки устанавливали следующим: ток сварки в импульсе Iu 600 А; ток сварки при проплавлении Iпр 300А; ток дежурной дуги Ig 30 А; время импульса tu 0,46 с; время проплавления tпр 0,5 с; время паузы tn 1 с; длина дуги 3 мм.

Ширина сварной точки со стороны дуги 20 мм, со стороны корня шва - 5 мм. Шаг между сварными точками с каждой стороны изделия задавали равным 23 мм.

При выполнении сварных точек с обратной стороны первую точку располагали со смещением 11,5 мм относительно первоначальной. В качестве источника питания использовали ТИР-630 со специальной импульсной приставкой. Сварку осуществляли на механизированном стенде последовательно с двух сторон пластин.

Выполненный таким образом сварной шов подвергали контролю рентгенопросвечиванием и внешним осмотром. Дефектов по результатам контроля обнаружено не было, время сварки по сравнению с обычным способом импульсной сварки уменьшалось на 40%.

Таким образом, предложенный способ импульсной дуговой сварки позволяет получать качественные сварные соединения с гарантированным провалом и высокой производительностью процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ импульсно-дуговой сварки неплавящимся электродом с шаговым перемещением | 1980 |

|

SU889334A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2018 |

|

RU2704676C1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2021 |

|

RU2791542C2 |

| СПОСОБ ДВУСТОРОННЕЙ ДУГОВОЙ СВАРКИ | 2010 |

|

RU2442679C1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2018 |

|

RU2691824C1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ И НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2021 |

|

RU2772563C1 |

Изобретение относится к сварке неплавящимся электродом в среде защитных газов и может найти применение в судостроительной, химической, энергетической и других отраслях народного хозяйства при сварке стыковых швов. Изобретение позволяет повысить качество соединений и производительность процесса при сварке титановых сплавов толщиной 5 - 12 мм. Для этого в способе импульсной дуговой сварки импульс тока, подаваемый после возбуждения дуги, уменьшают на величину от 40 до 50 А на каждый миллиметр толщины свариваемого изделия, а сварной шов образуют при выполнении точек с лицевой и обратной стороны изделия. Шаг между точками составляет 0,9 - 0,95 суммарной ширины сварной точки снаружи и с обратной стороны шва. первую точку располагают со смещением относительно первоначальной точки на величину 0,5 шага между точками. Сварной шов представляет собой последовательность отдельных сварных точек, выполненных попеременно с обеих сторон изделия с минимальным перекрытием. 5 ил.

СПОСОБ ИМПУЛЬСНОЙ ДУГОВОЙ СВАРКИ, при котором после возбуждения дуги падают импульс тока и после свободного проникновения дуги значение его уменьшают, а сварной шов образуют отдельными взаимоперекрывающимися точками, отличающийся тем, что, с целью повышения качества соединений из титановых сплавов толщиной 5 - 12 мм и производительности процесса, импульс тока уменьшают на величину от 40 до 50А на каждый миллиметр толщины свариваемого изделия, шаг между точками выбирают равным 0,9 - 0,95 суммарной ширины сварной точки с наружней и внутренней стороны сварного шва сварной шов образуют выполнением точек с лицевой и обратной стороны изделия, при этом первую точку с обратной стороны располагают со смещением относительно первоначальной точки с лицевой стороны на величину, равную 0,5 шага между точками.

| Авторское свидетельство СССР N 1363640, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-10-15—Публикация

1989-03-28—Подача