Изобретение относится к технике нанесения многослойных и комбинированных покрытий методом распыления лакокрасочного материала на изделия с большой номенклатурой видов.

Цель изобретения - повышение производительности путем создания гибкой производственной системы для обеспечения окраски по номенклатуре изделий.

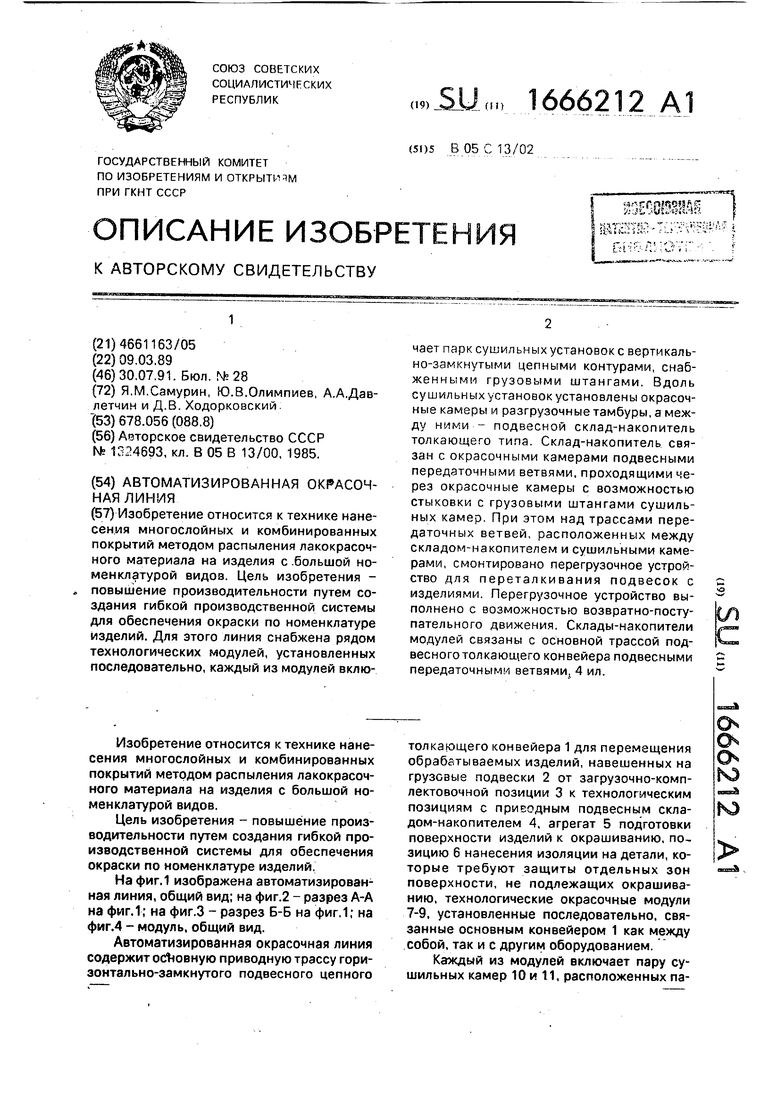

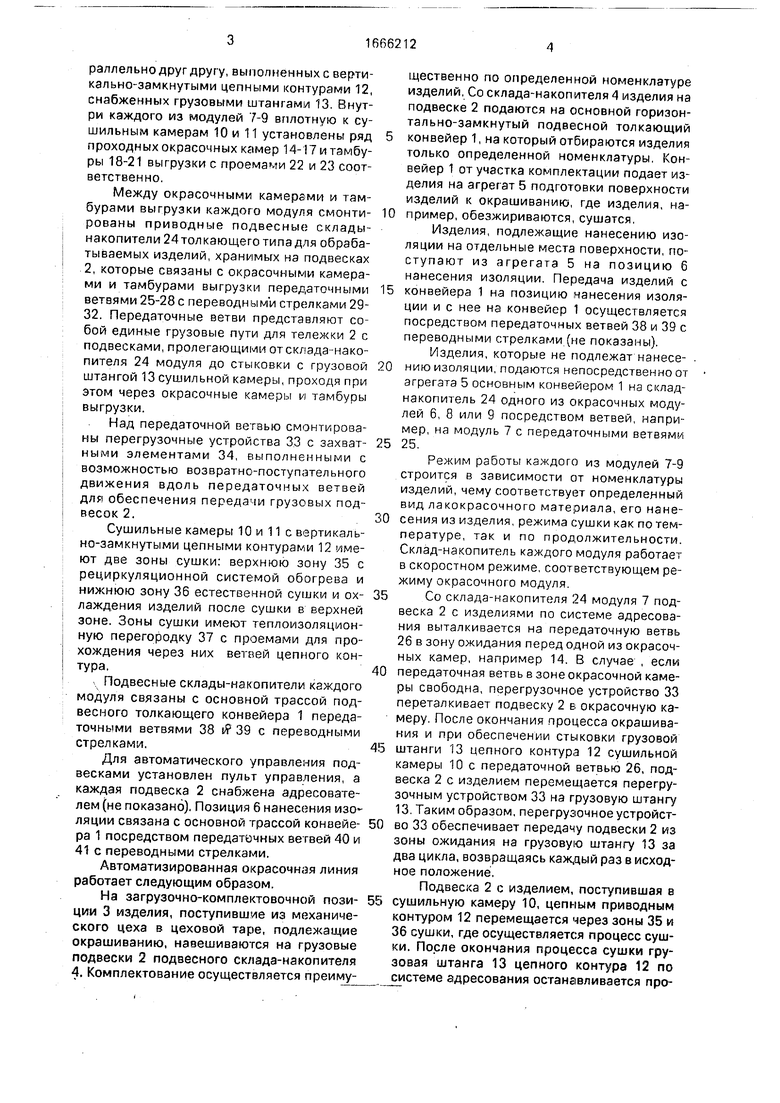

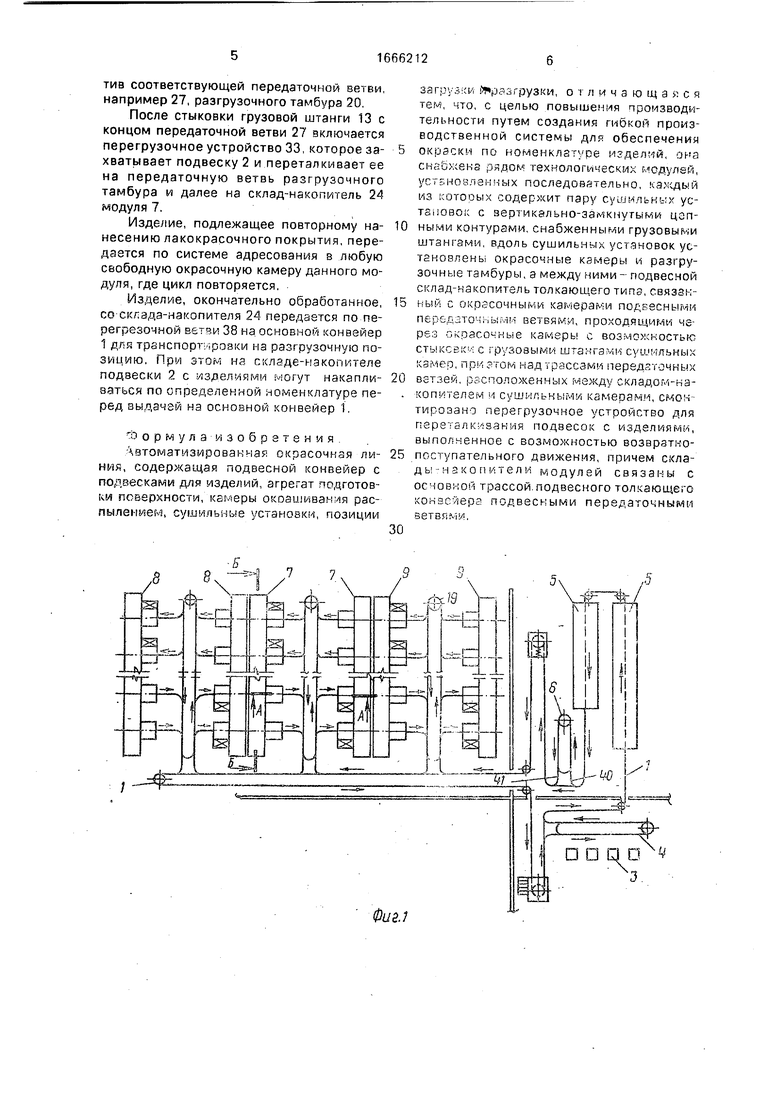

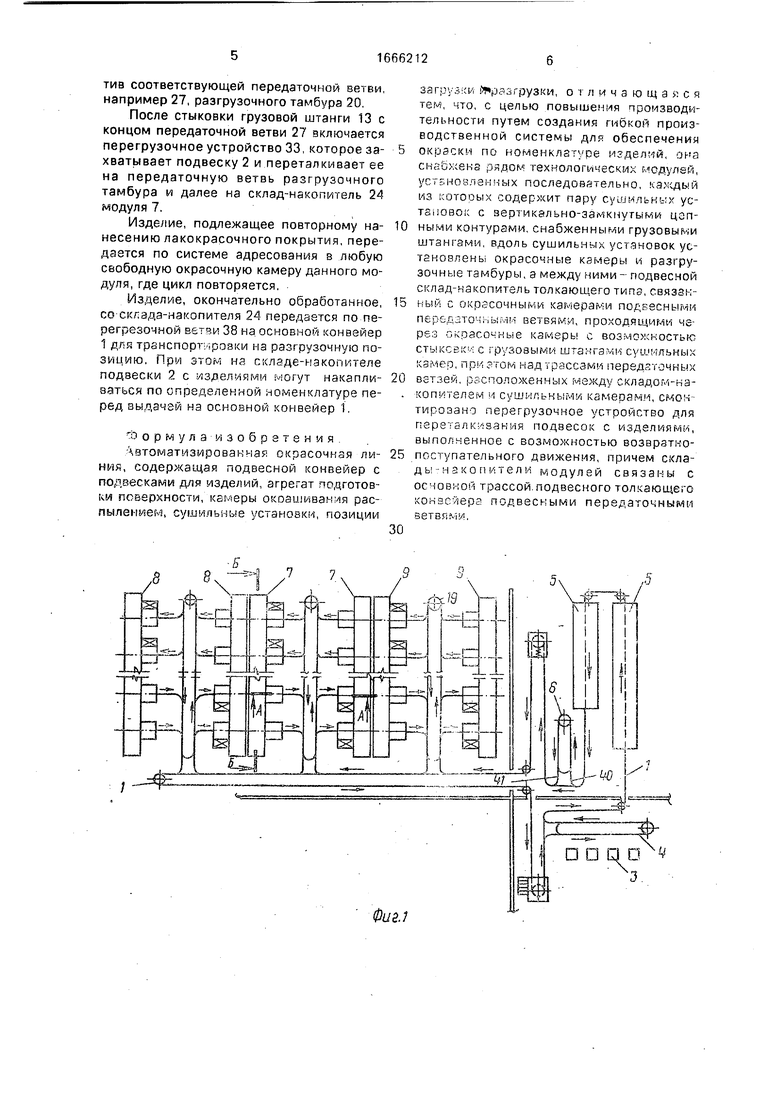

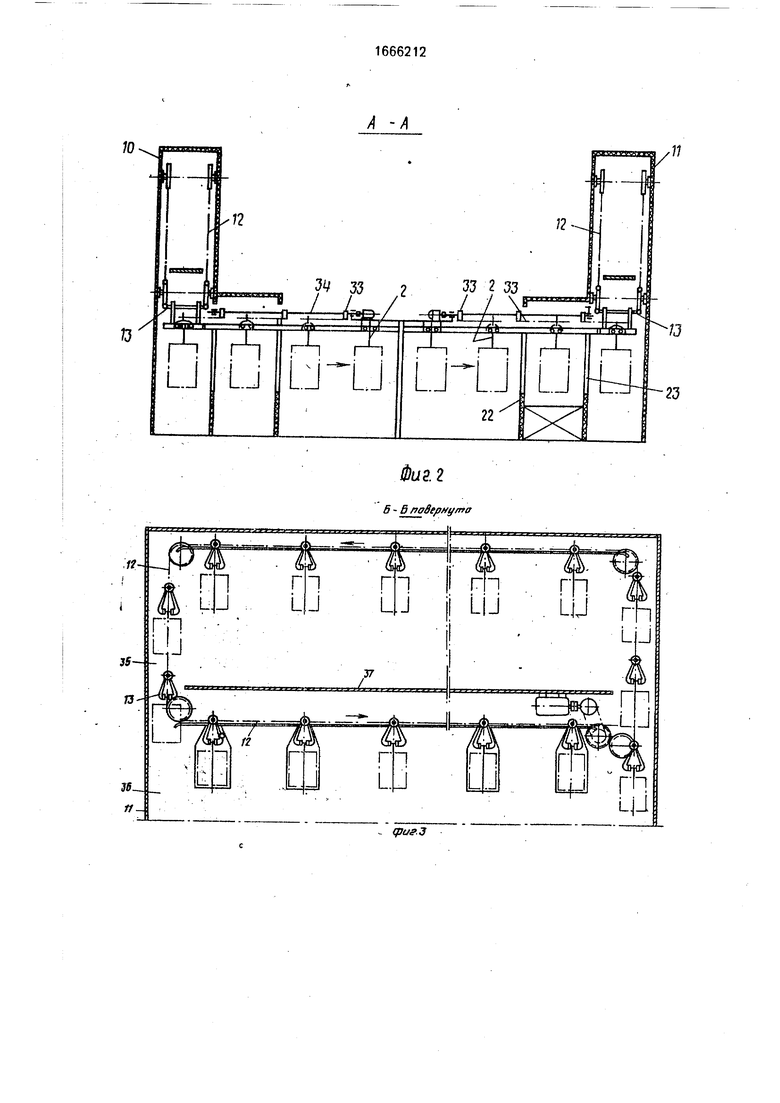

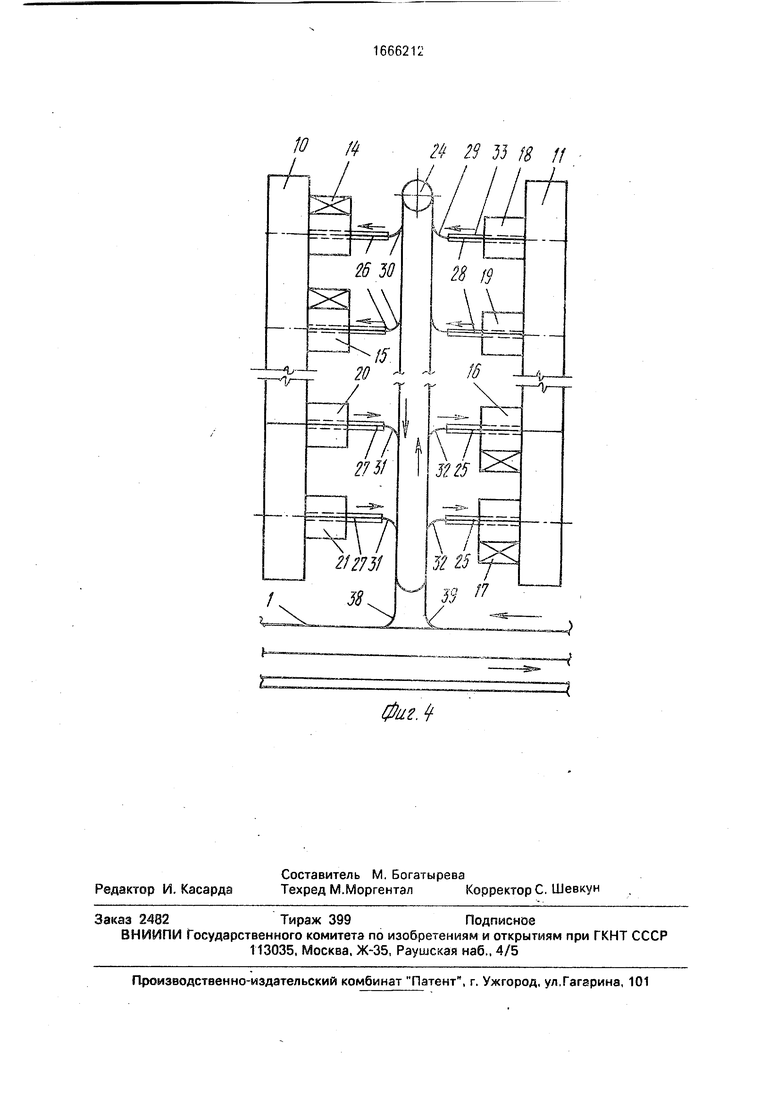

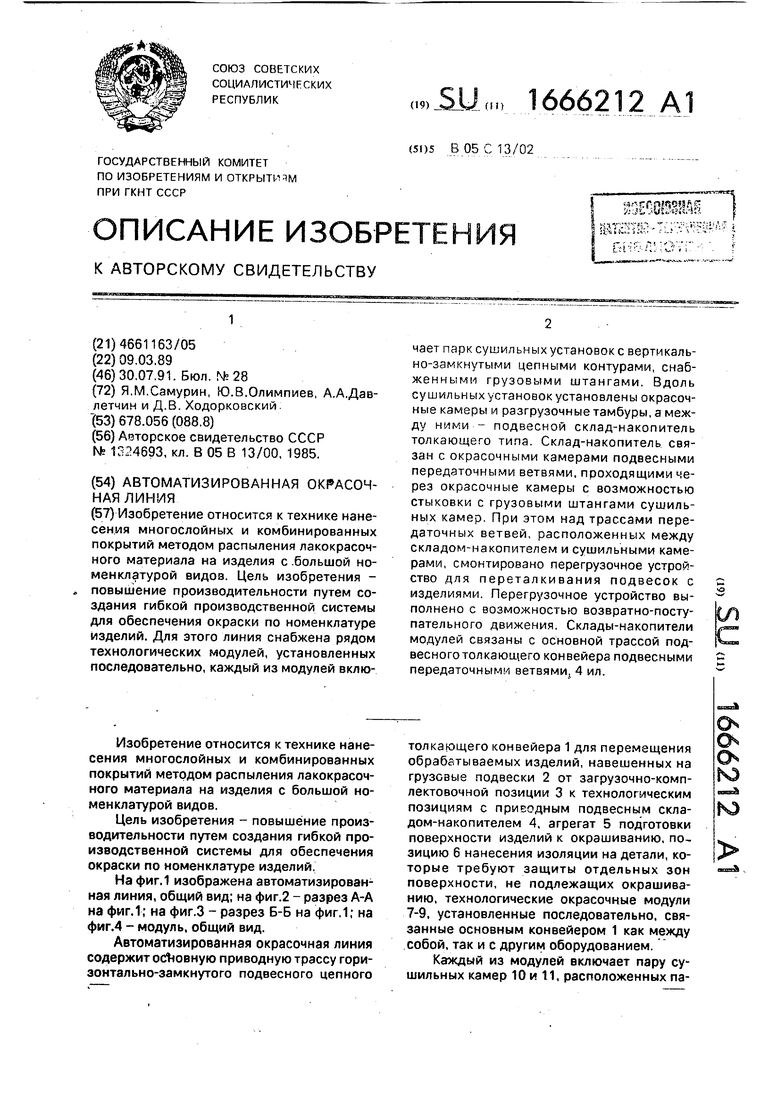

На фиг.1 изображена автоматизированная линия, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг,1; на фиг.4 - модуль, общий вид.

Автоматизированная окрасочная линия содержит основную приводную трассу горизонтально-замкнутого подвесного цепного

толкающего конвейера 1 для перемещения обрабатываемых изделий, навешенных на грузовые подвески 2 от загрузочно-комп- лектовочной позиции 3 к технологическим позициям с приводным подвесным складом-накопителем 4, агрегат 5 подготовки поверхности изделий к окрашиванию, позицию 6 нанесения изоляции на детали, которые требуют защиты отдельных зон поверхности, не подлежащих окрашиванию, технологические окрасочные модули 7-9, установленные последовательно, связанные основным конвейером 1 как между собой, так и с другим оборудованием.

Каждый из модулей включает пару сушильных камер 10 и 11, расположенных параллельно друг другу, выполненныхс вертикально-замкнутыми цепными контурами 12, снабженных грузовыми штангами 13. Внутри каждого из модулей 7-9 вплотную к сушильным камерам 10 и 11 установлены ряд проходных окрасочных камер 14-17 и тамбуры 18-21 выгрузки с проемами 22 и 23 соответственно.

Между окрасочными камерами и тамбурами выгрузки каждого модуля смонти- рованы приводные подвесные склады- накопители 24 толкающего типа для обрабатываемых изделий, хранимых на подвесках 2, которые связаны с окрасочными камерами и тамбурами выгрузки передаточными ветвями 25-28 с переводными стрелками 29- 32. Передаточные ветви представляют собой единые грузовые пути для тележки 2 с подвесками, пролегающими от склада-накопителя 24 модуля до стыковки с грузовой штангой 13 сушильной камеры, проходя при этом через окрасочные камеры и тамбуры выгрузки.

Над передаточной ветвью смонтированы перегрузочные устройства 33 с захват- ными элементами 34, выполненными с возможностью возвратно-поступательного движения вдоль передаточных ветвей для обеспечения передачи грузовых подвесок 2.

Сушильные камеры 10 и 11 с вертикально-замкнутыми цепными контурами 12 имеют две зоны сушки: верхнюю зону 35 с рециркуляционной системой обогрева и нижнюю зону 36 естественной сушки и ох- лаждения изделий после сушки в верхней зоне. Зоны сушки имеют теплоизоляционную перегородку 37 с проемами для прохождения через них ветвей цепного контура.

Подвесные склады-накопители каждого модуля связаны с основной трассой подвесного толкающего конвейера 1 передаточными ветвями 38 и5 39 с переводными стрелками.

Для автоматического управления подвесками установлен пульт управления, а каждая подвеска 2 снабжена адресовате- лем (не показано). Позиция б нанесения изоляции связана с основной трассой конвейе- ра 1 посредством передаточных ветвей 40 и 41 с переводными стрелками.

Автоматизированная окрасочная линия работает следующим образом.

На загрузочно-комплектовочной пози- ции 3 изделия, поступившие из механического цеха в цеховой таре, подлежащие окрашиванию, навешиваются на грузовые подвески 2 подвесного склада-накопителя 4. Комплектование осуществляется преимущественно по определенной номенклатуре изделий, Со склада-накопителя 4 изделия на подвеске 2 подаются на основной горизонтально-замкнутый подвесной толкающий конвейер 1, на который отбираются изделия только определенной номенклатуры. Конвейер 1 от участка комплектации подает изделия на агрегат 5 подготовки поверхности изделий к окрашиванию, где изделия, например, обезжириваются, сушатся.

Изделия, подлежащие нанесению изоляции на отдельные места поверхности, поступают из агрегата 5 на позицию 6 нанесения изоляции. Передача изделий с конвейера 1 на позицию нанесения изоляции и с нее на конвейер 1 осуществляется посредством передаточных ветвей 38 и 39 с переводными стрелками (не показаны).

Изделия, которые не подлежат нанесению изоляции, подаются непосредственно от агрегата 5 основным конвейером 1 на склад- накопитель 24 одного из окрасочных модулей 6, 8 или 9 посредством ветвей, например, на модуль 7 с передаточными ветвями 25

Режим работы каждого из модулей 7-9 строится в зависимости от номенклатуры изделий, чему соответствует определенный вид лакокрасочного материала, его нанесения из изделия, режима сушки как по температуре, так и по продолжительности. Склад-накопитель каждого модуля работает в скоростном режиме, соответствующем режиму окрасочного модуля.

Со склада-накопителя 24 модуля 7 подвеска 2 с изделиями по системе адресования выталкивается на передаточную ветвь 26 в зону ожидания перед одной из окрасочных камер, например 14. В случае , если передаточная ветвь в зоне окрасочной камеры свободна, перегрузочное устройство 33 переталкивает подвеску 2 в окрасочную камеру. После окончания процесса окрашивания и при обеспечении стыковки грузовой штанги 13 цепного контура 12 сушильной камеры 10 с передаточной ветвью 26, подвеска 2 с изделием перемещается перегрузочным устройством 33 на грузовую штангу 13. Таким образом, перегрузочное устройство 33 обеспечивает передачу подвески 2 из зоны ожидания на грузовую штангу 13 за два цикла, возвращаясь каждый раз в исходное положение.

Подвеска 2 с изделием, поступившая в сушильную камеру 10, цепным приводным контуром 12 перемещается через зоны 35 и 36 сушки, где осуществляется процесс сушки. После окончания процесса сушки грузовая штанга 13 цепного контура 12 по системе адресования останавливается против соответствующей передаточной ветви, например 27, разгрузочного тамбура 20

После стыковки грузовой штанги 13 с концом передаточной ветви 27 включается перегрузочное устройство 33, которое захватывает подвеску 2 и переталкивает ее на передаточную ветвь разгрузочного тамбура и далее на склад-накоп л,ель 2Л модуля 7.

Изделие, подлежащее повторному нанесению лакокрасочного покрытия, передается по системе адресования в любую свободную окрасочную камеру данного модуля, где цикл повторяется.

Изделие, окончательно обработанное, со склада-накопителя 24 передается по пе- регрезочной в&тчи 38 на основной конвейер 1 рлп транспорт ,ровки на разгрузочную по зииию. При этом на скпаде-накош-челе подвески 2 с здеп лямм огут накгпл1/-- ааться по определенной номенклатуре перед выдачей на основной конвейер I

о о р м у л а изобретения атоматизированчаг окрасочная линия, содержащая подвесной конвейер с подвесками для изделий агрегат подготовим поверхности, кг, еры очоаиллвагмя рас- пыпешлеп, сушильные установки, позиции

ззгр л (, рузкм, о л ч ч з ю щ а у с ч тем что, с целью повышения тро чзводи- тельности путем создания гиокой производственной системы длг обеспечения

ОКОЭСКИ ПС НО ч8НК1а Dtf . ДвЛЧЙ, it -Я СЬсЗОХеНс .DO(i igXi ОЛОГ |- йСЧЕлХ , УСТЈНОУ iGi ЫХ ОСЛ8ДОВ, ЧЧ.ЧДЫЙ

из котооых содержит napv с, .iicpt- x установок с эертикгльно-залжчугь и цслными контурами снабхенны -и грузовы1,и штангами вдоль сушиль I-IA установок yt (гновлень окррсо1 - ые п раз«ру- зочные тамбуры, а межд жми - подвесной склад-чакопчтапь толчаюшего TI/.PS связз ;

i ый с ,:co4Hbth-1 lcэ еолмч пс.ссесчь ки перьд-ios..jjiii в,,,., пооходящим/. че рез Очоасс ные с ВОЗМСУ ьостью

.С С 1 р/ ОЗЬЧ- C L J TbHb X

чЗмео npi rof«, i-sa p L wi ред- i -чных , ;з, сголочлен -сОч :г лало .1--п: - чопитепем и cyuui.r лс-г л/, чамеор к, смсч |1/|розано перегрузочное устооГ|-тро ДЛ5 пере алкивчнмр подвесе к с Ьодэлмкнй, выпол-еннсе с возможностью возврат.-:о- поступатепоного движения, причем склады ч з ко г 1-п с л i iv r дул е и связаны с основной туассой подвесного топ ающб о kOnBC/ epa п.двзс - ыми перзга точными згтвг.м /

| название | год | авторы | номер документа |

|---|---|---|---|

| ОКРАСОЧНО-СУШИЛЬНАЯ УСТАНОВКА | 2002 |

|

RU2232956C2 |

| ОКРАСОЧНО-СУШИЛЬНАЯ ЛИНИЯ | 1991 |

|

RU2024325C1 |

| Поточная линия для окрашивания изделий | 1990 |

|

SU1838221A3 |

| Поточная линия для производства изделий верхнего трикотажа | 1978 |

|

SU958539A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ТОПЛИВНЫХ БРИКЕТОВ | 1992 |

|

RU2039004C1 |

| Линия для окрашивания изделий | 1986 |

|

SU1407572A1 |

| Поточная линия для окраски и сушки крупногабаритных и длинномерных изделий | 1977 |

|

SU745818A1 |

| Устройство для перемещения и передачи подвесок с грузами | 1983 |

|

SU1133194A1 |

| Механизированная линия для ремонта электрооборудования | 1988 |

|

SU1561152A1 |

| Сушильная установка | 1983 |

|

SU1151795A1 |

Изобретение относится к технике нанесения многослойных и комбинированных покрытий методом распыления лакокрасочного материала на изделия с большой номенклатурой видов. Цель изобретения - повышение производительности путем создания гибкой производственной системы для обеспечения окраски по номенклатуре изделий. Для этого линия снабжена рядом технологических модулей, установленных последовательно, каждый из модулей включает парк сушильных установок с вертикально-замкнутыми цепными контурами, снабженными грузовыми штангами. Вдоль сушильных установок установлены окрасочные камеры и разгрузочные тамбуры, а между ними - подвесной склад-накопитель толкающего типа. Склад-накопитель связан с окрасочными камерами подвесными передаточными ветвями, проходящими через окрасочные камеры с возможностью стыковки с грузовыми штангами сушильных камер. При этом над трассами передаточных ветвей, расположенных между складом-накопителем и сушильными камерами, смонтировано перегрузочное устройство для переталкивания подвесок с изделиями. Перегрузочное устройство выполнено с возможностью возвратно-поступательного движения. Склады-накопители модулей связаны с основной трассой подвесного толкающего конвейера подвесными передаточными ветвями. 4 ил.

п

/

,5

I П D Q D

Э

CM CM

to

CD «O

Ю /If

& И JJ IB //

фиг.%

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-07-30—Публикация

1989-03-09—Подача