сд

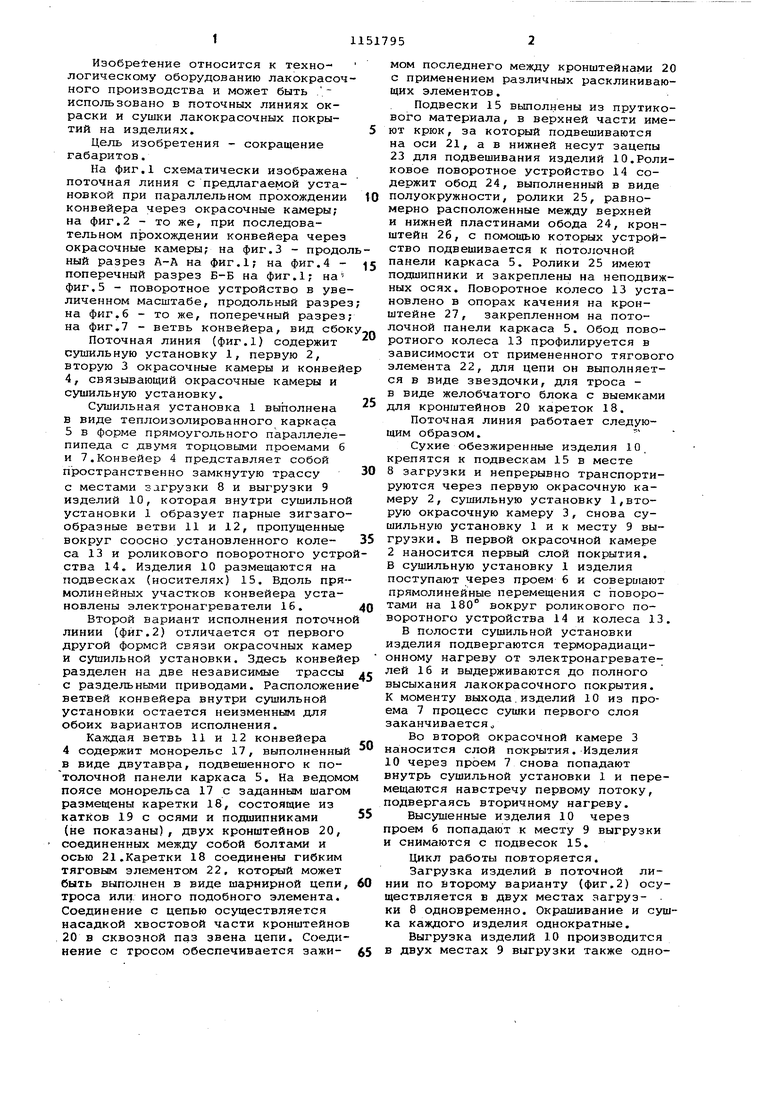

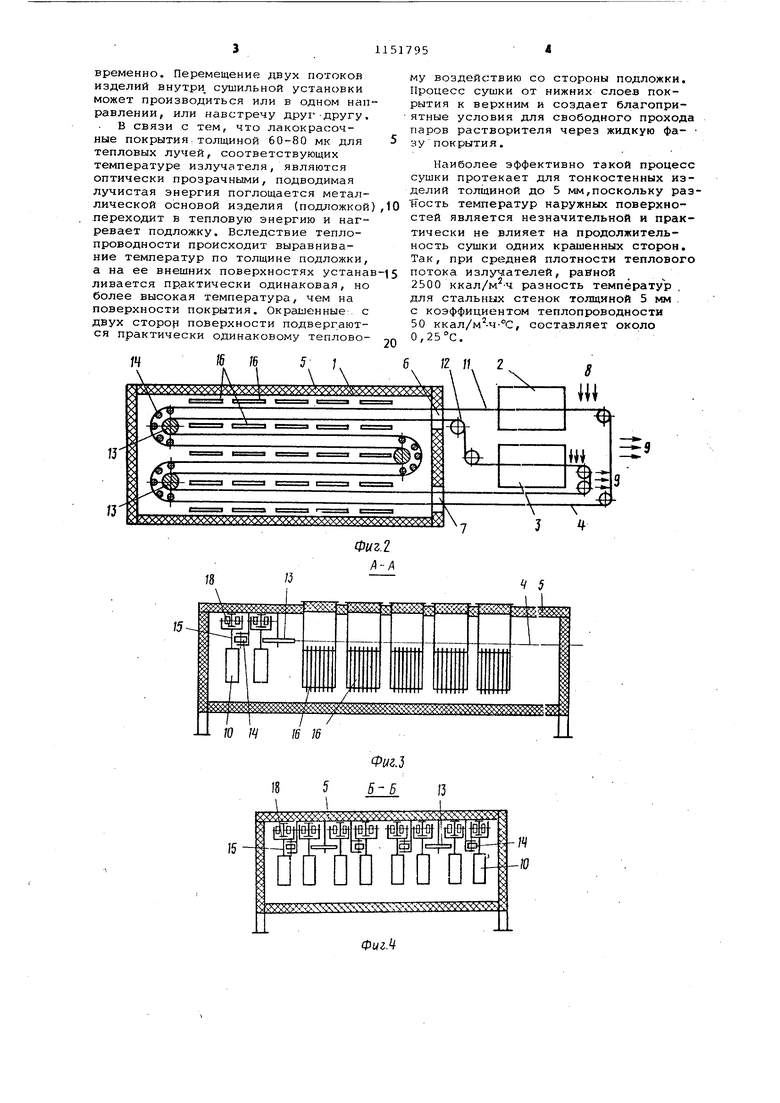

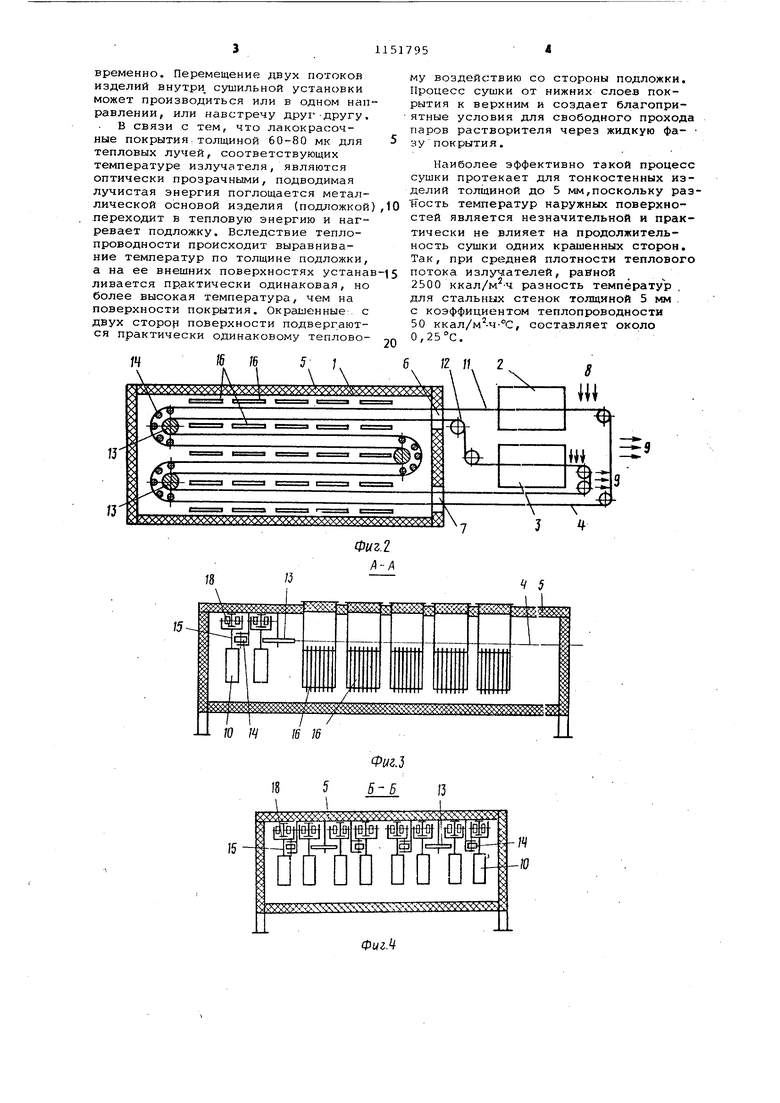

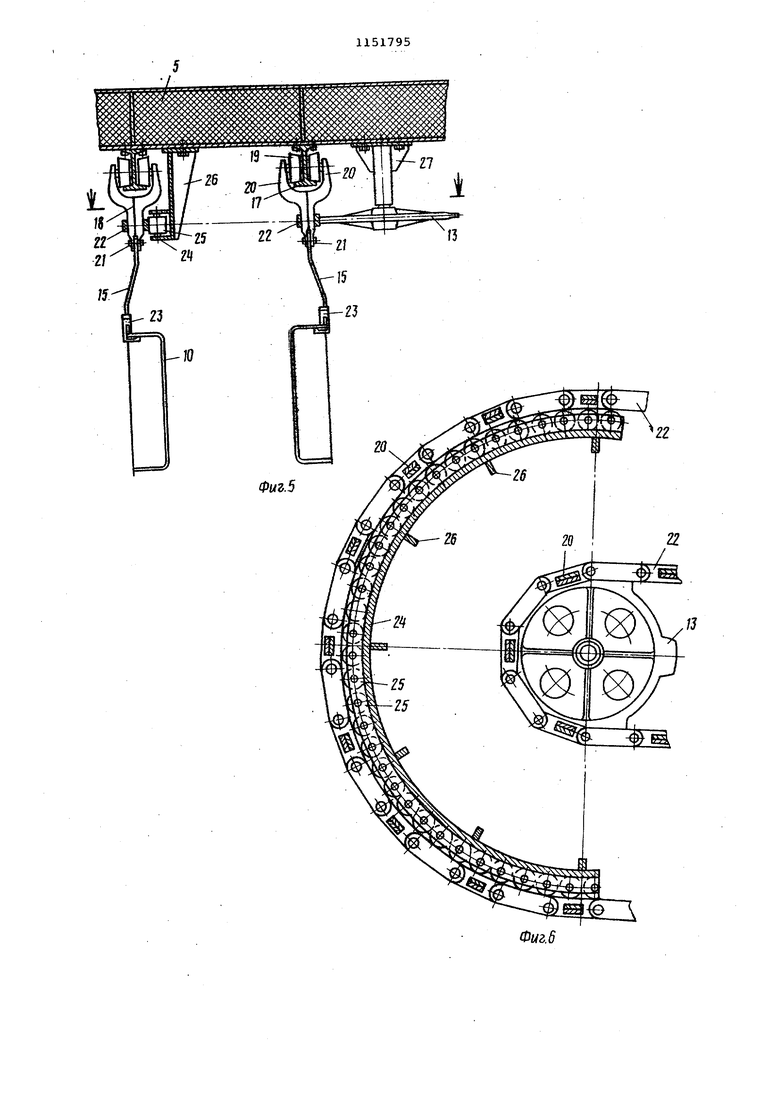

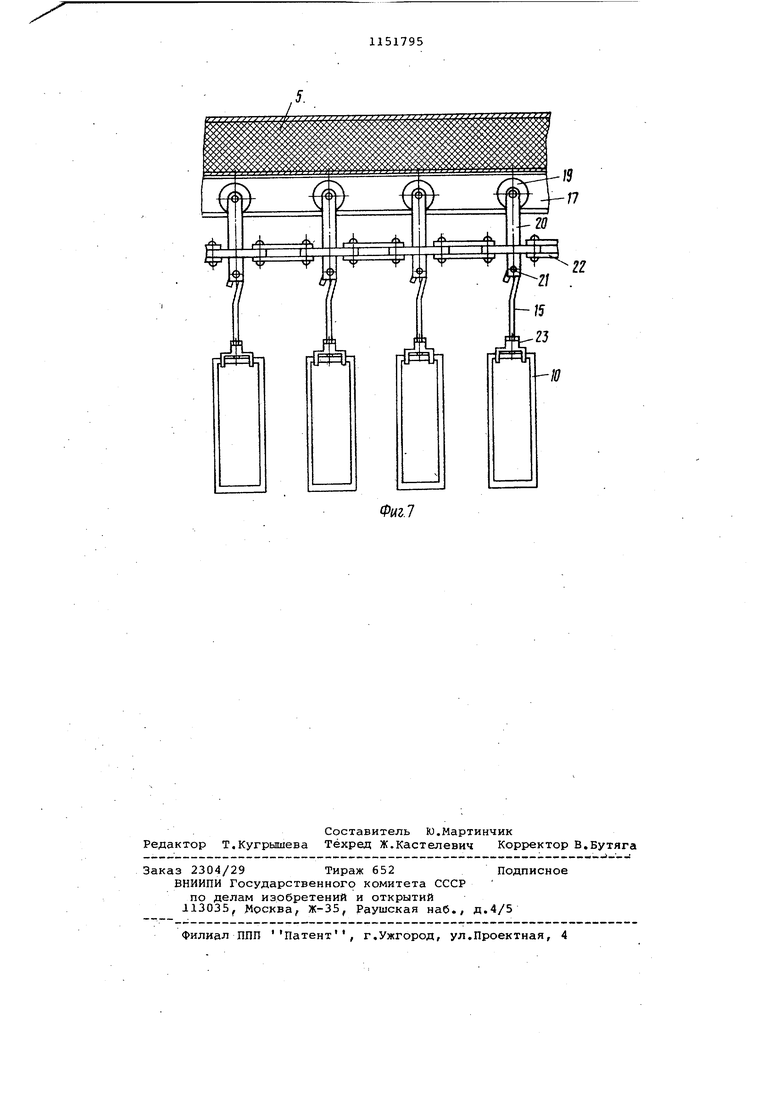

со ел Изобретение относится к технологическому оборудованию лакокрасоч ного производства и может быть использовано в поточных линиях окраски и сушки лакокрасочных покрытий на изделиях. Цель изобретения - сокращение габаритов. На фиг.1 схематически изображена поточная линия с предлагаемой установкой при параллельном прохождении конвейера через окрасочные камеры; на фиг,2 - то же, при последовательном пi5oxoждeнии конвейера через окрасочные камеры; на фиг.З - продол ный разрез А-А на фиг,1; на фиг.4 поперечный разрез Б-Б на фиг.1; на фиг.З - поворотное устройство в увеличенном масштабе, продольный разрез на фиг.б - то же, поперечный разрез на фиг.7 - ветвь конвейера, вид сбок Поточная линия (фиг.1) содержит сушильную установку 1, первую 2, вторую 3 окрасочные камеры и конвейе 4, связывающий окрасочные камеры и сушильную установку. Сушильная установка 1 выполнена в виде теплоизолированного каркаса 5 в форме прямоугольного параллелепипеда с двумя торцовыми проемами 6 и 7.Конвейер 4 представляет собой пространственно замкнутую трассу с местами здгрузки 8 и выгрузки 9 изделий 10, которая внутри сушильной установки 1 образует парные зигзагообразные ветви 11 и 12, пропущенные вокруг соосно установленного колеса 13 и роликового поворотного устро ства 14. Изделия 10 размещаются на подвесках (носителях) 15. Вдоль прямолинейных участков конвейера установлены электронагреватели 16. Второй вариант исполнения поточно линии (фиг.2) отличается от первого другой формой связи окрасочных камер и сушильной установки. Здесь конвейе разделен на две независимые трассы с раздельными приводами. Расположени ветвей конвейера внутри сушильной установки остается неизменным для обоих вариантов исполнения. Каждая ветвь 11 и 12 конвейера 4 содержит монорельс 17, выполненный в виде двутавра, подвешенного к потолочной панели каркаса 5. На ведомо поясе монорельса 17 с заданным шагом размещены каретки 18, состоящие из катков 19 с осями и подшипниками {не показаны), двух кронштейнов 20, соединенных между собой болтами и осью 21.Каретки 18 соединены гибким тяговым элементом 22, который может быть выполнен в виде шарнирной цепи троса или. иного подобного элемента. Соединение с цепью осуществляется насадкой хвостовой части кронштейнов 20 Б сквозной паз звена цепи. Соеди нение с тросом обеспечивается зажимом последнего между кронштейнами 20 с применением различных расклинивающих элементов. Подвески 15 выполнены из прутикового материала, в верхней части имеют крюк, за который подвешиваются на оси 21, а в нижней несут зацепы 23 для подвешивания изделий 10.Роликовое поворотное устройство 14 содержит обод 24, выполненный в виде полуокружности, ролики 25, равномерно расположенные между верхней и нижней пластинами обода 24, кронштейн 26, с помощью которых устройство подвешивается к потолочной панели каркаса 5. Ролики 25 имеют подшипники и закреплены на неподвижных осях. Поворотное колесо 13 установлено в опорах качения на кронштейне 27, закрепленном на потолочной панели каркаса 5. Обод поворотного колеса 13 профилируется в зависимости от примененного тягового элемента 22, для цепи он выполняется в виде звездочки, для троса в виде желобчатого блока с выемками для кронштейнов 20 кареток 18. Поточная линия работает следующим образом. Сухие обезжиренные изделия 10 крепятся к подвескам 15 в месте 8 загрузки и непрерывно транспортируются через первую окрасочную камеру 2, сушильную установку 1,вторую окрасочную камеру 3, снова сушильную установку 1 и к месту 9 выгрузки. В первой окрасочной камере 2 наносится первый слой покрытия. В сушильную установку 1 изделия поступают через проем 6 и совершают прямолинейные перемещения с поворотами на 180° вокруг роликового поворотного устройства 14 и колеса 13. В полости сушильной установки изделия подвергаются терморадиационному нагреву от электронагревателей 16 и выдерживаются до полного высыхания лакокрасочного покрытия. К моменту вьахода. изделий 10 из проема 7 процесс сушки первого слоя заканчивается о Во второй окрасочной камере 3 наносится слой покрытия. Изделия 10 через проем 7 снова попадают внутрь сушильной установки 1 и перемещаются навстречу первому потоку, подвергаясь вторичному нагреву. Высушенные изделия 10 через проем 6 попадают к месту 9 выгрузки и снимаются с подвесок 15, Цикл работы повторяется. Загрузка изделий в поточной линии по второму варианту (фиг.2) осуществляется в двух местах загруз- ки 8 одновременно. Окрашивание и сушка каждого изделия однократные. Выгрузка изделий 10 производится в двух местах 9 выгрузки также одновременно. Перемещение двух потоков изделий внутри сушильной установки может производиться или в одном нап равлении, или навстречу друг-другу, В связи с тем, что лакокрасочные ПОКРЫТИЯ;толщиной 60-80 мк для тепловых лучей, соответствующих температуре излучателя, являются оптически прозрачными, подводимая лучистая энергия поглощается металлической основой изделия (подложкой переходит в тепловую энергию и нагревает подложку. Вследствие теплопроводности происходит выравнивание температур по толщине подложки, а на ее внешних поверхностях устана ливается практически одинаковая, но более высокая температура, чем на поверхности покрытия. Окрашенные с двух сторон поверхности подвергаются практически одинаковому теплово18 5 5-6 13

Фиг.5 му воздействию со стороны подложки. Процесс сушки от нижних слоев покрытия к верхним и создает благоприятные условия для свободного прохода паров растворителя через жидкую фа- ЗУ покрытия. Наиболее эффективно такой процесс сушки протекает для тонкостенных изделий толщиной до 5 мм,поскольку раз ность температур наружных поверхностей является незначительной и практически не влияет на продолжительность сушки одних крашенных сторон, Так, при средней плотности теплового потока излу гателей, равной 2500 ккал/м -ч разность темпёрату р . для стальн1лх стенок толщиной 5 мм с коэффициентом теплопроводности 50 ккал/м -ч-°С, составляет около 0,25°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОКРАСОЧНО-СУШИЛЬНАЯ УСТАНОВКА | 2002 |

|

RU2232956C2 |

| Автоматизированная окрасочная линия | 1989 |

|

SU1666212A1 |

| Конвейер для окраски и сушки изделий | 1980 |

|

SU906861A1 |

| Автоматическая окрасочная линия | 1985 |

|

SU1269850A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ И СУШКИ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1990 |

|

RU2011429C1 |

| Установка для окраски изделий | 1980 |

|

SU927333A1 |

| Поточная линия по окраске изделий | 1975 |

|

SU550178A1 |

| ОКРАСОЧНО-СУШИЛЬНАЯ ЛИНИЯ | 1991 |

|

RU2024325C1 |

| КОНВЕЙЕРНЫЙ СТАБИЛИЗАТОР КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2341083C2 |

| Устройство для обработки поверхности изделий | 1990 |

|

SU1722609A1 |

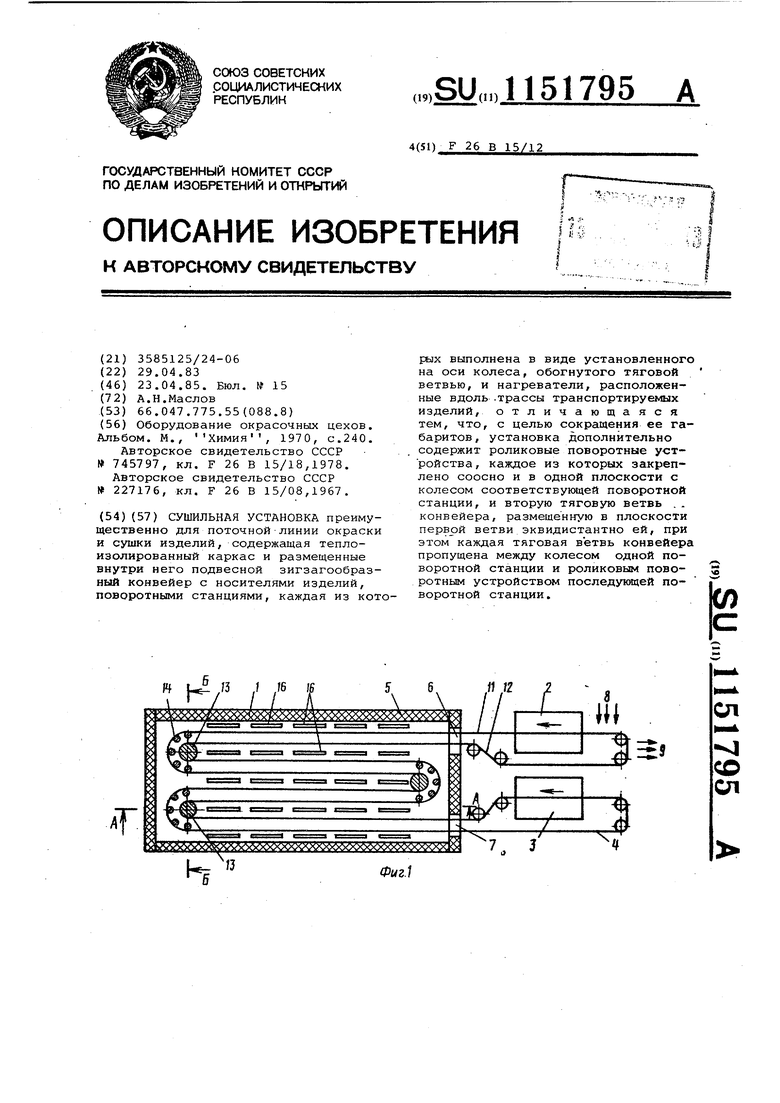

СУШИЛЬНАЯ УСТАНОВКА преимущественно для поточной линии окраски и сушки изделий, содержащая теплоизолированный каркас и размещенные внутри него подвесной зигзагообразный конвейер с носителями изделий, поворотными станциями, каждая из которых выполнена в виде установленного на оси колеса, обогнутого тяговой ветвью, и нагреватели, расположенные вдоль .трассы транспортируемых изделий, отличающаяся тем, что, с целью сокращения ее габаритов, установка дополнительно содержит роликовые поворотные устройства , каждое из которых закреплено соосно и в одной плоскости с колесом соответствующей поворотной станции, и вторую тяговую ветвь .. конвейера, размешенную в плоскости перврй ветви эквидистантно ей, при этом каждая тяговая ветвь конвейера пропущена между колесом одной поворотной станции и роликовым поворотным устройством последующей по(Л воротной станции.

| Оборудование окрасочных цехов | |||

| Альбом | |||

| М., Химия, 1970, с.240 | |||

| Транспортер к сушильной установке | 1978 |

|

SU745797A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Авторское свидетельство СССР 227176, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-04-23—Публикация

1983-04-29—Подача