Изобретение относится к порошковой металлургии и может быть использовано при исследованиях деформаций в процессах формоизменения пористых металлов, например прессования, штамповке, выдавливания и тому подобных изделий из металлических порошков.

Целью изобретения является повышение точности определения деформаций.

В способе в осевом сечении контейнера устанавливают клише с изображением рельефа делительной сетки, засыпают порошок и одновременно осуществляют прессование порошка и нанесение делительной сетки электрическим разрядом.

Сущность способа заключается в следующем.

Если в осевом сечении контейнера из токонепроводящего материала установить перегородку в виде клише с изображением рельефа делительной сетки, затем в образовавшиеся полости засыпать металлический

порошок и на торцах столбиков порошка создать мгновенную разность потенциалов, например от конденсаторной батареи, то возникает импульсный ток большой силы, при прохождении которого окисные пленки на поверхности частиц порошка разгружаются, происходит повышение температуры и локальная сварка смежных частиц, а возникающее сильное магнитное поле создает радиальное, направленное от стенки контейнера к оси усилие, прессующее порошок. За счет этого усилия происходит прижатие столбиков порошка в пластинке - клише с двух сторон и на поверхностях контакта образуется негативное изображение делительной сетки.

Для обеспечения равномерной плотности электрического тока по сечению столбика порошка и максимального использования энергии разряда электросопротивление материала клише должно быть больше или равно электросопротивлению порошка. Для усиления контрастности отпечатка клише Перед установО

о

о

ю

VI,

ю

(

кой в пресс-форму может быть окрашено типографической краской или другим красителем. Полученный таким образом пористый образец с изображением делительной сетки в плоскости разъема далее устанавли- вают в формообразующее устройство и деформируют до определенной стадии. Затем фотографируют изображение делительной сетки, по которому путем измерений определяют деформации.

При формообразовании изделий из порошка с размером фракций до 25 мкм на составные части образца можно нанести растровую сетку с шагом 50-100 мкм, а деформации определять высокоточным мето- дом муаровых полос.

Изобретение иллюстрируется следующим примером.

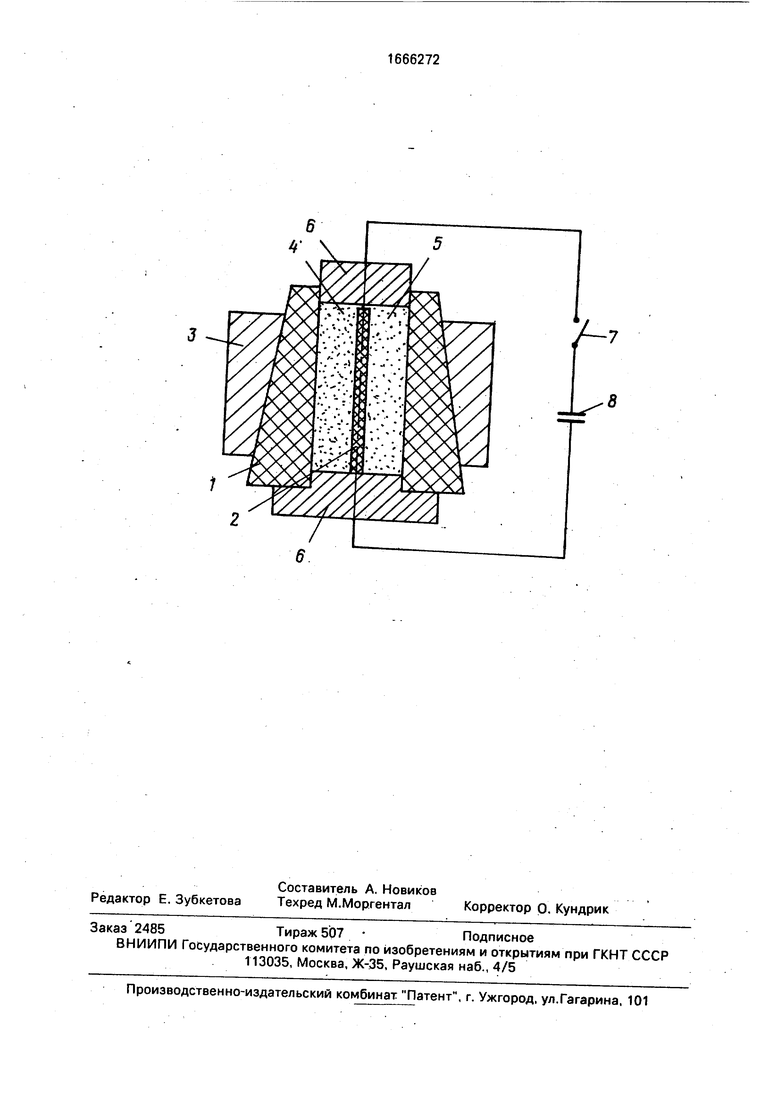

В плоскости разъема контейнера 1 устанавливают перегородку - клише 2 и фикси- руют разъемный контейнер 1 с помощью обоймы 3. В образованные внутренней поверхностью контейнера 1 и плоскостями перегородки 2 полуцилиндрические полости 4 и 5 засыпают на нижний электрод 6 металли- ческий порошок до уровня на 1-2 мм выше перегородки 2. Затемустанавливают верхний электрод 6 до контакта с перегородкой 2, С помощью коммутатора 7 и конденсаторной батареи 8 на электродах 6 создают мгновенную разность потенциалов. В результате создается сильное электромагнитное поле, прессующее порошок.

Был получен разъемный образец диаметром 30 мм и высотой 80мм из алюминиевого порошка ПМ4 для измерения деформаций при выдавливании через коническую матрицу с углом захода 900/и выходным отверстием диаметром 20 мм.

Для нанесения делительной сетки в качестве клише используют пластинку из органического стекла толщиной 3 мм с изображением квадратной делительной сетки с шагом 1 мм, шириной и высотой координатных линий соответственно 0,1 мм и 0,2 мм. Прессование проводили на магнитно-импульсной установке МИУ-12/20 при энергии разряда ЮкДж и напряжении 18 кВ. Плотность образца составляла 65% от теоретической. Затем образец помещают в устройство для выдавливания и под действием усилия, приложенного к пуансону, продавливают поэтапно через матрицу до выхода переднего конца за калибрующий поясок. После каждого этапа образец извлекают из устройства, разбирают на две половинки и выполняют измерения деформированной делительной сетки, по которым вычислялись деформации. Время для определения деформаций одного образца сокращается с 6-7 ч (по известному способу) до 4 ч (по предложенному способу), погрешность измерения деформаций пористого образца уменьшается с 10 до 2% соответственно. Формула изобретения Способ измерения деформации пористых образцов, включающий прессование в матрице порошковой заготовки, спекание, разделение по осевому сечению, нанесение делительной сетки, деформацию образца и определение деформации, отличающий- с я тем, что, с целью повышения точности определения деформации перед засыпкой порошка в осевом сечении матрицы устанавливают клише с изображением рельефа делительной сетки, а нанесение делительной сетки осуществляют в процессе электроразрядного прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатых изделий малого диаметра | 1990 |

|

SU1785815A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| Способ получения композиционного материала алюминий - сталь | 2016 |

|

RU2649632C2 |

| Способ получения анизотропных постоянных магнитов из быстрозакаленных сплавов системы железо-редкоземельный элемент-бор | 1988 |

|

SU1622082A1 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩЕГО СЕРДЕЧНИКА ОРГАНА РЕГУЛИРОВАНИЯ ЯДЕРНОГО РЕАКТОРА | 2009 |

|

RU2440215C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНЫХ СЛОЖНОПРОФИЛЬНЫХ НАНОСТРУКТУРНЫХ КОНСТРУКЦИОННЫХ И ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2508961C2 |

| Контейнер для горячего уплотнения порошков тугоплавких металлов | 1980 |

|

SU865532A1 |

Изобретение относится к порошковой металлургии и может быть использовано при измерении деформаций в процессах пластического формообразования изделий из металлических порошков. Целью изобретения является повышение точности определения деформаций. Способ осуществляется следующим образом. В осевом сечении контейнера из токонепроводящего материала устанавливается перегородка в виде клише с изображением рельефа делительной сетки, а в образовавшиеся полости засыпают металлический порошок. Прессование порошка осуществляют электрическим разрядом. 1 ил.

Авторы

Даты

1991-07-30—Публикация

1988-10-13—Подача