Изобретение относится к области оборудования для обработки веществ в пластическом состоянии, а именно к устройствам для изготовления изделий из термопластов с введением металлических элементов, и может найти применение для изготовления ручек управления радиоэлектронной аппаратуры, кнопок электроаппаратуры.

Целью изобретения является повышение производительности при изготовлении некрупных армированных изделий.

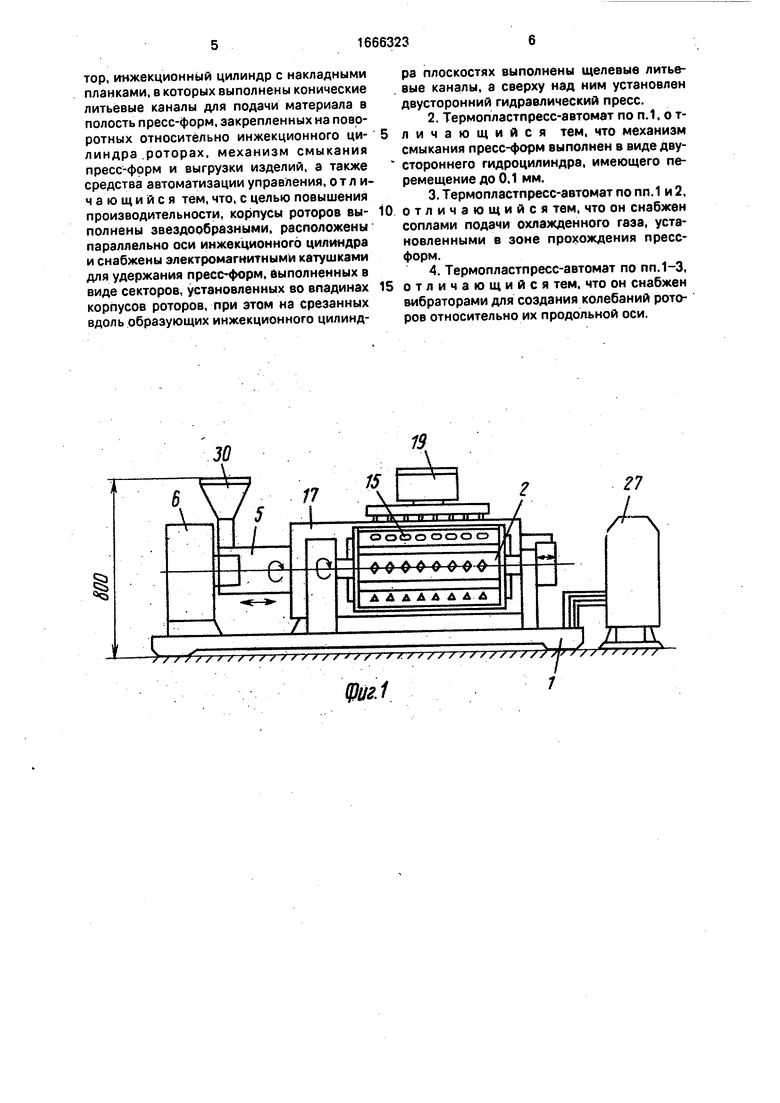

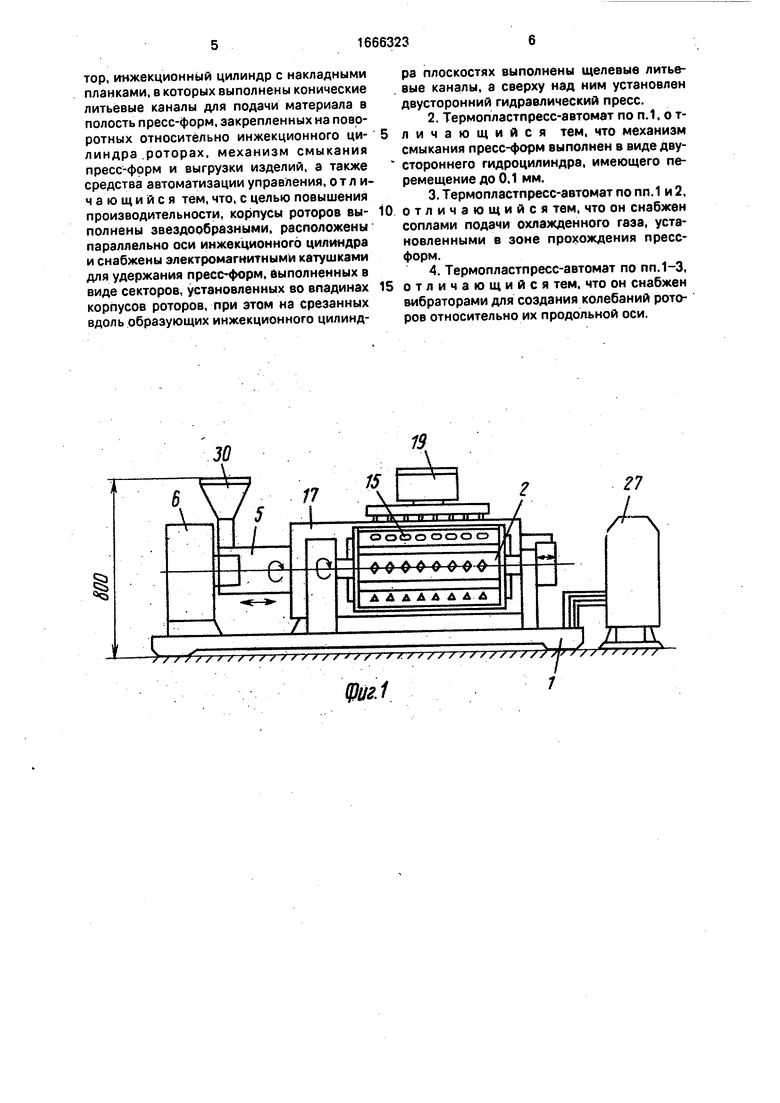

На фиг.1 приведена принципиальная схема устройства, общий вид; на фиг.2 - инжекционный цилиндр со шнековым пла- стикатором, вид сверху, частичный разрез; на фиг.З - инжекционный цилиндр, пресс- форма и двусторонний гидравлический пресс, поперечный разрез.

Термопласт-автомат содержит неподвижно закрепленный на станине 1 инжекционный цилиндр 2 с торцовым 3 и тэновым нагревательными элементами 4. В торце цилиндра 2 установлен шнековый пластикатор 5, связанный с поршнем гидравлического привода 6. Рабочая полость пластикатора 5

через запорные клапаны 7 сообщается с рабочей полостью инжекционного цилиндра 2. На боковых поверхностях инжекционного цилиндра 2 диаметрально противоположно сегментно срезаны лыски и имеются по длине тела щелевые литьевые каналы 8. На лысках закреплены сегментные накладные планки 9, в которых по длине выполнены конические литьевые каналы 10. На осях 11 (фиг.2),параллельных главной оси инжекционного цилиндра 2, установлены два ротора 12, выполненные в виде звезды, образующие со съемными секторными пресс-формами 13 цилиндр. Пресс-формы 13 выполнены многоместными, с гнездами форм 14 и 15, расположенными по их длине, причем гнезда форм 14 выполнены со знаками, а гнезда форм 15-беззнаков. В роторах 12 размещены секционные электромагнитные катушки 16, создающие мощное магнитное поле, служащее для фиксации пресс-форм 13 в роторе 12, для фиксации элементов металлической арматуры на знаках гнезд форм 14, для улучшения текучести и направленного движения термопласта в гнезда форм 14 из полости инО

о о со ю

СА)

жекционного цилиндра 2 через щелевые литьевые каналы 8 и конические литьевые каналы 10, Конические литьевые каналы 10 выполнены еоосно с осями гнезд форм 14 и 15, Роторы 12 снабжены приводами 17 синхронного шагового вращения относительно продольной оси, а также вибраторами 18, обеспечивающими вибрацию роторов 12 относительно продольной оси 11 с частотой вибрации 40-50 Гц и амплитудой вибрации от :Ш,01 до ±0,1 мм. На инжекционном цилиндре 2 сверху установлен двусторонний гидравлический пресс 19. левый цилиндр которого снабжен пуансонами для допрес- совкм изделий в формах 14. Правый цилиндр гидравлического пресса 19 снабжен пуансонами с электромагнитной (мзгнит- нйм полем) фиксацией элементов арматуры на них и служит для запрессовки арматуры в изделие и допрессоакм изделий в гнездах форм 15. На станине 1 установлены два манипулятора 20 (фиг.З), снабженные вакуум- присосзми 21 (фиг.З) по количеству гнезд форм 14 и 15 в пресс-формах 13, служащие для выемки изделий из форм 14 и 15 и укладки их в накопительные емкости, В зонах действия левого ротора 1Й установлены манипуляторы 22 с накопителями арматуры 23, служащие для посадки арматуры на знаки форм 14, а для посадки арматуры на пуансоны правого цилиндра пресса 19 служит манипулятор 24 с накопителем арматуры 25.

Термопласт-автомат снабжен набором сопл 26, установленных а зоне пресс-форм и служащих дня интенсивного охлаждения отформованных изделий потоком охлажденного газа (воздуха). Для обеспечения автоматического цикла работы термопласт-автомат снабжен ьнякропроцессором 27, обеспечивающим четкую синхронизацию работы асах узлов, контроль их функционирования и контроль параметров расплава термопласта. Для улучшений текучести расплава термопласта торпеда соединена штоком 28 с гидравлическим вибратором 18 и механизмом смыкания 23 пресс-форм.

На ш неновом пластикаторе 5 установлен загрузочный бункер 30. Через бункер 30 подается материал, а съем готовых изделий осуществляется в накопители готовых изделий 31.

Работа термопластпресс-автомата осуществляется следующий образом.

Секторные многоместные пресс-формы 13 поочередно вставляются в пазы звезда образного ротора 12, при этом поочередно включаются электромагнитные катушки 16, магнитное поле которых фиксирует пресс- формы 13 в роторе 12. Манипулятор 22 из

накопителя арматуры 23 подает элементы арматуры на знаки форм 14, которые удерживаются на знаке магнитным полем, создаваемым электромагнитными катушками

16, Манипулятор 24 из накопителя арматуры 25 подает элементы арматуры на пуансоны правого цилиндра пресса 19, которые удерживаются на пуансонах электромагнитным полем, создаваемым злектромагнитны0 ми катушками 16, вмонтированными в ротор 12.

Термопластичный материал подается а термопластпресс-автомат через загрузочный бункер 30 и с небольшим давлением при по5 мощи шнекового пластикатора 5 (фиг.)за- полняет расплавом термопласта горячую полость инжекционного цилиндра 2, после чего гидроприводы 6 поступательным движением поршней запорного клапана 7 создают

0 высокое давление термопласта, вытекающего через щелевые 8 и конические 10 литьевые каналы в полости пресс-форм 13. Затем поршни запорного клапана 7 совершают возвратное движение с одновременным

5 вращением шнеков пластикатора 5, .которые добавляют расплав термопласта в подсеть инжекционного цилиндра 2. Включаются приводы t7, оба ротора поворачиваются на один шаг (в частном случае

0 набО.}. Снова вдет процесс литья термопласта под давлением. Одновременно срабатывает двусторонний гидравлический пресс 19, в левом рошре 12 допрессовывается изделие, в правом роторе запрессовываются

S элементы арматуры и дапрессовываются изделий. Затем роторы 12 поворачиваются еще на один шаг и т.д., причем по ходу вращения роторов 12 осуществляется охлаждение, изделий и последующая выемка их из

0 форм, и укладка в накопитель 31 посредством манипуляторов 20. Изделия поступают в накопители полностью готовыми, не требующими какой-либо дополнительной механической обработки. Роторы 12 могут быть

5 обеспечены любым количеством взаимозаменяемых и быстро снимаемых многоместных пресс-форм 13,

Наличие многоместных пресс-форм 13 открытого типа и возможность получения

0 изделий, таких как органы управления для радиоэлектронной аппаратуры и других некрупных изделий, практически неограниченной номенклатуры, позволяет повысить производительность, упростить конструкцию

5 термопласт-автомата. Процесс на термопла- стпресс-автомате полностью автоматизирован, безопасен, высокопроизводителен. Формула изобретения 1. Роторный термопластпресс-автомат, содержащий станину, шнековый пластикатор, инжекционный цилиндр с накладными планками, в которых выполнены конические литьевые каналы для подачи материала в полость пресс-форм, закрепленных на поворотных относительно инжекционного цилиндра роторах, механизм смыкания пресс-форм и выгрузки изделий, а также средства автоматизации управления, отличающийся тем, что, с целью повышения производительности, корпусы роторов выполнены звездообразными, расположены параллельно оси инжекционного цилиндра и снабжены электромагнитными катушками для удержания пресс-форм, выполненных в виде секторов, установленных во впадинах корпусов роторов, при этом на срезанных вдоль образующих инжекционного цилинд0

ра плоскостях выполнены щелевые литьевые каналы, а сверху над ним установлен двусторонний гидравлический пресс.

2.Термопластпресс-автомат по п.1, о т- личающийся тем, что механизм смыкания пресс-форм выполнен в виде двустороннего гидроцилиндра, имеющего перемещение до 0,1 мм.

3.Термопластпресс-автомат по пп. 1 и 2, отличающийся тем, что он снабжен соплами подачи охлажденного газа, установленными в зоне прохождения пресс- форм.

4.Термопластпресс-автомат по пп. 1-3, отличающийся тем, что он снабжен вибраторами для создания колебаний роторов относительно их продольной оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная литьевая машина для термопластов | 1990 |

|

SU1722854A1 |

| Роторная машина для литья изделий из термопластов | 1990 |

|

SU1763222A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ТЕРМОПЛАСТОВПАТЕ'!Т!;1)-Т1]?Кйн:с:;л';SMBJSaOTESA•??! | 1964 |

|

SU165878A1 |

| Роторная литьевая машина | 1990 |

|

SU1717389A1 |

| Литьевой термопластавтомат для изготовления изделий из пластмасс | 1980 |

|

SU939263A1 |

| Литьевая машина для пластмасс | 1976 |

|

SU695834A1 |

| Ротор инжекции роторно-конвейерной линии | 1987 |

|

SU1599221A1 |

| Литьевая машина для пластмасс | 1990 |

|

SU1713822A1 |

| Устройство для герметизации секций конденсаторов | 1980 |

|

SU868851A1 |

| Дозирующее устройство для термореактивных материалов | 1975 |

|

SU704801A1 |

Изобретение относится к оборудованию для изготовления изделий из термопластов на устройствах роторного типа. Целью изобретения является повышение производительности оборудования. Для этого корпусы роторов выполнены звездообразными и расположены параллельно оси инжекционного цилиндра, а многогнездные пресс-формы выполнены в виде секторов и установлены во впадинах корпусов роторов. Для удержания пресс-форм имеются электромагнитные катушки, а для заполнения пресс-форм на инжекционном цилиндре выполнены щелевые литьевые каналы. Над инжекционным цилиндром установлен двусторонний гидравлический пресс. 3 з.п.ф-лы, 3 ил.

Ш 6

| ЧЕРВЯЧНО-ЛИТЬЕВОЙ ПРЕСС | 0 |

|

SU191099A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-07-30—Публикация

1988-12-16—Подача