Изобретение относится к технологии изготовления изделий замкнутого профиля из композиционных материалов методом намотки и выкладки и может быть использовано в различных областях промышленности.

Цель изобретения-упрощение изготовления длинномерных изделий малого сечения.

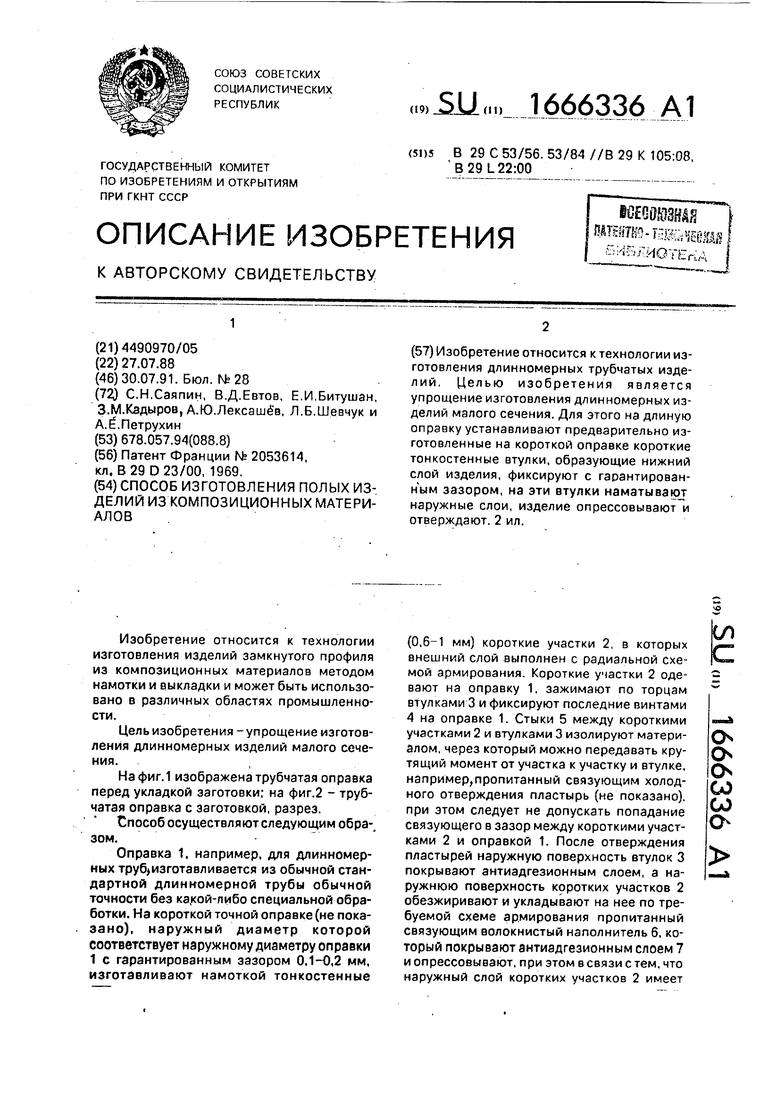

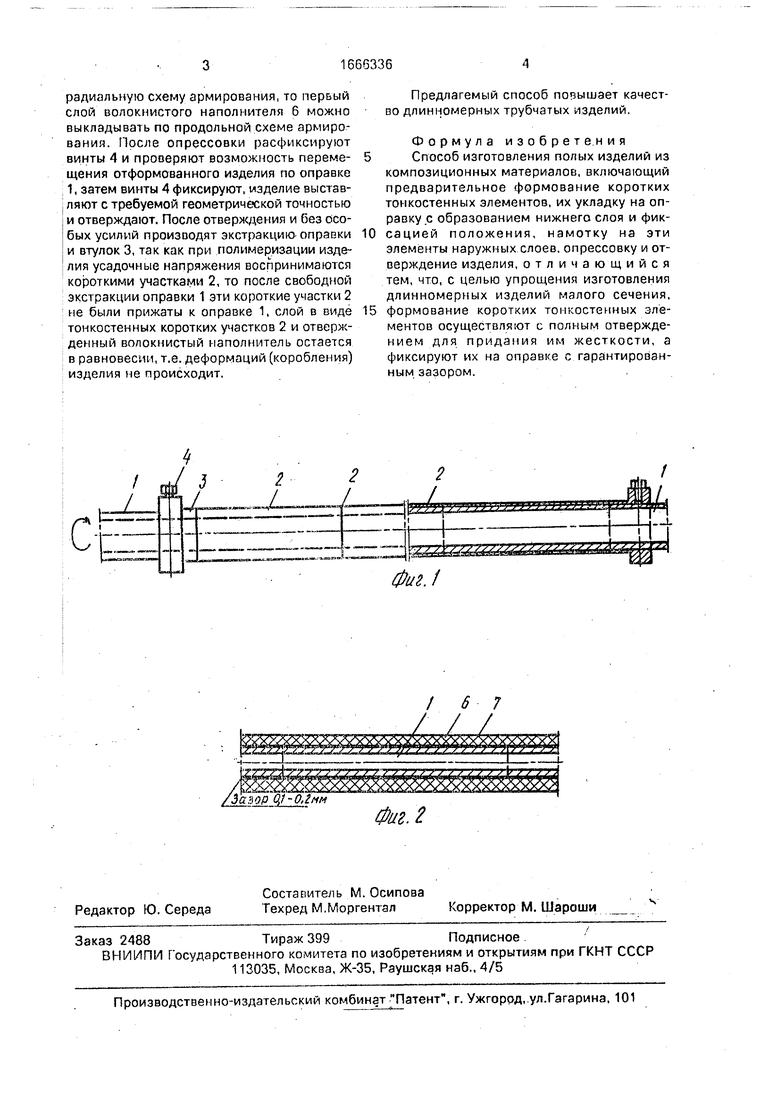

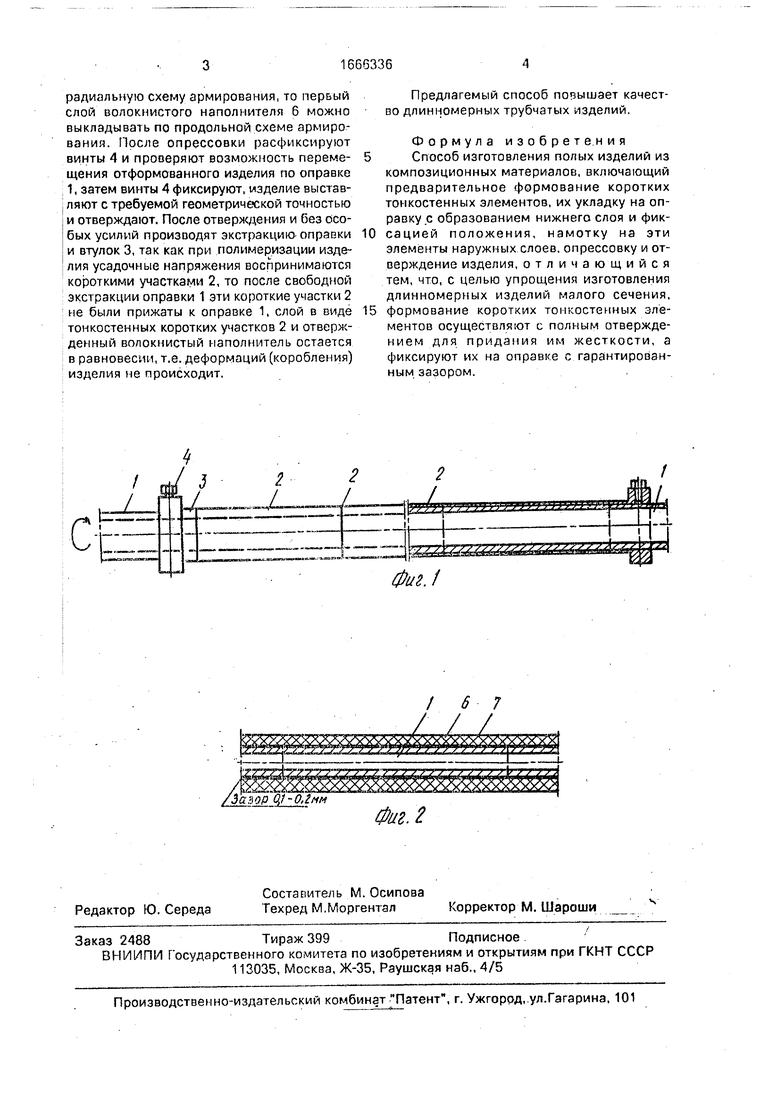

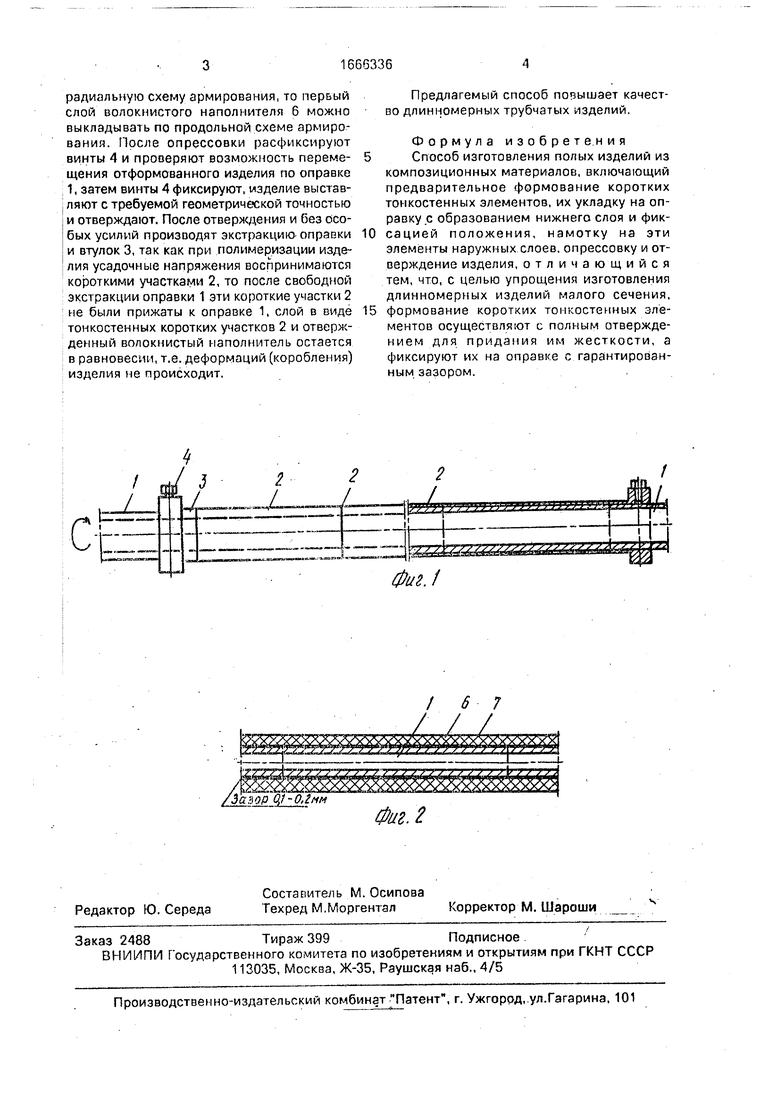

На фиг.1 изображена трубчатая оправка перед укладкой заготовки; на фиг.2 - трубчатая оправка с заготовкой, разрез.

Способ осуществляют следующим обра-, зом.

Оправка 1. например, для длинномерных труб изготавливается из обычной стандартной длинномерной трубы обычной точности без кахой-либо специальной обработки. На короткой точной оправке (не пока- зано). наружный диаметр которой соответствует наружному диаметру оправки 1 с гарантированным зазором 0,1-0,2 мм, изготавливают намоткой тонкостенные

(0,6-1 мм) короткие участки 2, в которых внешний слой выполнен с радиальной схемой армирования. Короткие участки 2 одевают на оправку 1, зажимают по торцам втулками 3 и фиксируют последние винтами 4 на оправке 1. Стыки 5 между короткими участками 2 и втулками 3 изолируют материалом, через который можно передавать крутящий момент от участка к участку и втулке, например,пропитанный связующим холодного отверждения пластырь (не показано), при этом следует не допускать попадание связующего в зазор между короткими участками 2 и оправкой 1. После отверждения пластырей наружную поверхность втулок 3 покрывают антиадгезионным слоем, а на- ружнюю поверхность коротких участков 2 обезжиривают и укладывают на нее по требуемой схеме армирования пропитанный связующим волокнистый наполнитель 6, который покрывают антиадгезионным слоем 7 и спрессовывают, при этом в связи с тем, что наружный слой коротких участков 2 имеет

tn

о о

ON СО СО

о

радиальную схему армирования, то перьый слой волокнистого наполнителя 6 можно выкладывать по продольной схеме армирования. После опрессовки расфиксируют винты А и проверяют возможность перемещения отформованного изделия по оправке 1, затем винты 4 фиксируют, изделие выставляют с требуемой геометрической точностью и отверждают. После отверждения и без особых усилий производят экстракцию оправки и втулок 3, так как при полимеризации изделия усадочные напряжения воспринимаются короткими участками 2, то после свободной экстракции оправки 1 эти короткие участки 2 не были прижаты к оправке 1, слой в виде тонкостенных коротких участков 2 и отверж- денный волокнистый наполнитель остается в равновесии, т.е. деформаций (коробления) изделия не происходит.

Предлагемый способ повышает качество длинномерных трубчатых изделий.

Формула изобретения Способ изготовления полых изделий из

композиционных материалов, включающий предварительное формование коротких тонкостенных элементов, их укладку на оправку с образованием нижнего слоя и фик- сацией положения, намотку на эти элементы наружных слоев, опрессовку и отверждение изделия, отличающийся тем, что, с целью упрощения изготовления длинномерных изделий малого сечения, формование коротких тонкостенных элементов осуществляют с полным отверждением для придания им жесткости, а фиксируют их на оправке с гарантированным зазором.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1998 |

|

RU2150386C1 |

| Способ изготовления металлополимерных трубчатых изделий | 1985 |

|

SU1346441A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2488486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2252345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2243095C2 |

| СПОСОБ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 2003 |

|

RU2248496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ОБОЛОЧКИ ИЗ АРМИРОВАННОЙ ПЛАСТМАССЫ | 2001 |

|

RU2209730C2 |

| Способ изготовления цилиндрических изделий из слоистых пластиков | 1981 |

|

SU990542A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2750379C1 |

Изобретение относится к технологии изготовления длинномерных трубчатых изделий. Целью изобретения является упрощение изготовления длинномерных изделий малого сечения. Для этого на длинную оправку устанавливают предварительно изготовленные на короткой оправке короткие тонкостенные втулки, образующие нижний слой изделия, фиксируют с гарантированным зазором, на эти втулки наматывают наружные слои, изделие опрессовывают и отверждают. 2 ил.

7 jr# #ji&&& #,j,t Jir jr nvJirj,

/| ЖЗо оосоо Х 1 /Зазор 0,1-0,1ммr- M

Фиг. 2

фиг.1

I б / / /

| Патент Франции № 2053614 | |||

| кл, В 29 D 23/00, 1969. |

Авторы

Даты

1991-07-30—Публикация

1988-07-27—Подача