Изобретение относится к области сварки пластмасс и может найти применение при сварке труб встык нагретым инструментом.

Целью изобретения является повышение качества сварного соединения.

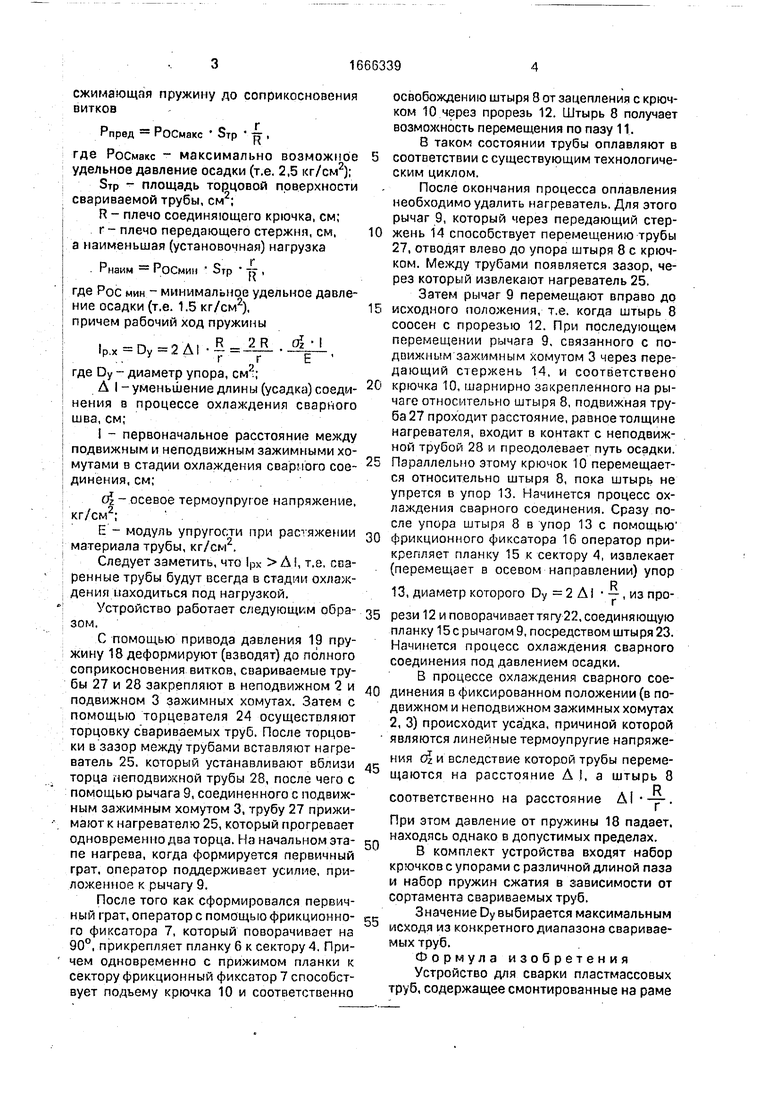

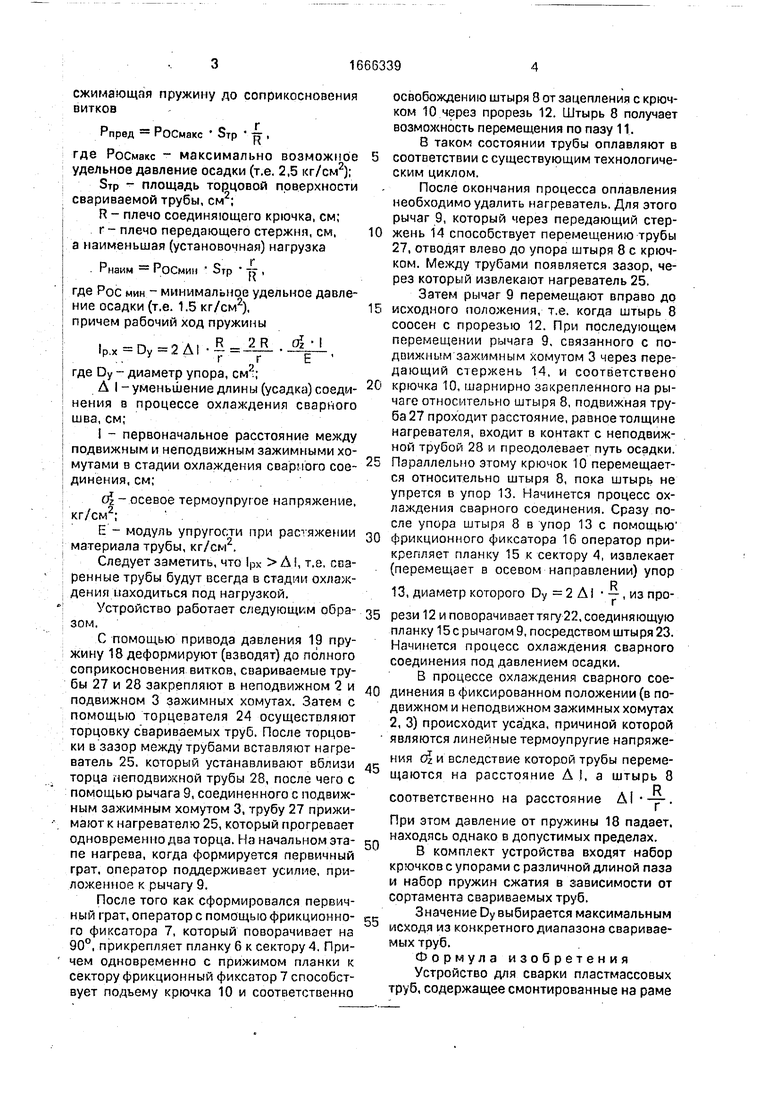

На чертеже схематично изображено устройство.

Устройство для сварки пластмассовых труб содержит раму 1, на которой смонтированы неподвижный 2 и подвижный 3 зажимные хомуты и жестко закреплен сектор 4. выполненный с дугообразной прорезью 5. На секторе 4 шарнирно установлены планка 6 с фрикционным фиксатором 7 и штырем 8 и рычаг 9. Планка 6 и рычаг 9 связаны между собой крючком 10, шарнирно закрепленным на рычаге 9. Крючок 10 выполнен с продольным пазом 11 и прорезью 12. В пазу 11 крючка 10 установлен с возможностью поворота на 90° и осевого перемещения упор 13. Рычаг 9 связан с подвижным хомутом 3 шарнирно закрепленным на нем передающим стержнем 14. На секторе 4 установлена также дополнительная планка 15 с фракционным фиксатором 16. На дополнительной планке 15 закреплен цилиндр 17, снабженный пружиной 18 сжатия, приводом 19 давления и опорой 20. Опора 20 установлена в цилиндре 17 и связана через пружину 18 сжатия с приводом 19 давления. Рычаг 9 выполнен с посадочным местом 21 для опоры 20 и связан с планкой 15 посредством тяги 22 и штыря 23. Устройство содержит также торцеватель 24, нагреватель 24 и блок 26 управления. Длина рабочего хода пружины сжатия 18 равна диаметру упора 13.

Пружина сжатия 18 предварительно рассчитана так. что предельная нагрузка,

О

о о со со о

сжимающая пружину до соприкосновения витков

Рпред - РоСмакс 8тр ту ,

где Росмакс - максимально возможное удельное давление осадки (т.е. 2,5 кг/см2);

Зтр - площадь торцовой поверхности свариваемой трубы, см2;

R - плечо соединяющего крючка, см;

г- плечо передающего стержня, см, а наименьшая (установочная) нагрузка

Рнаим РоСмин 5тр -„ ,

где Рос мин - минимальное удельное давление осадки (т.е. 1.5 кг/см2), причем рабочий ход пружины

R 2R И

lpx -

,2.

где Dy - диаметр упора, см ;

А I - уменьшение длины (усадка) соединения в процессе охлаждения сварного шва, см;

I - первоначальное расстояние между подвижным и неподвижным зажимными хомутами в стадии охлаждения сварного соединения, см;

Ол осевое термоупругое напряжение, кг/см2;

Е - модуль упругости при растяжении материала трубы, кг/см2.

Следует заметить, что Ipx Al, т.е. сваренные трубы будут всегда в стадии охлаждения находиться под нагрузкой.

Устройство работает следующим образом.

С помощью привода давления 19 пружину 18 деформируют (взводят) до полного соприкосновения витков, свариваемые трубы 27 и 28 закрепляют в неподвижном 2 и подвижном 3 зажимных хомутах. Затем с помощью торцевателя 24 осуществляют торцовку свариваемых труб. После торцовки в зазор между трубами вставляют нагреватель 25. который устанавливают вблизи торца неподвижной трубы 28, после чего с помощью рычага 9, соединенного с подвижным зажимным хомутом 3, трубу 27 прижимают к нагревателю 25, который прогревает одновременно два торца. На начальном этапе нагрева, когда формируется первичный грат, оператор поддерживает усилие, приложенное к рычагу 9.

После того как сформировался первичный грат, оператор с помощью фрикционного фиксатора 7, который поворачивает на 90°, прикрепляет планку 6 к сектору 4. Причем одновременно с прижимом планки к сектору фрикционный фиксатор 7 способствует подъему крючка 10 и соответственно

освобождению штыря 8 от зацепления с крючком 10 через прорезь 12. Штырь 8 получает возможность перемещения по пазу 11.

В таком состоянии трубы оплавляют в

соответствии с существующим технологическим циклом.

После окончания процесса оплавления необходимо удалить нагреватель. Для этого рычаг 9, который через передающий стер0 жень 14 способствует перемещению трубы 27, отводят влево до упора штыря 8 с крючком. Между трубами появляется зазор, через который извлекают нагреватель 25. Затем рычаг 9 перемещают вправо до

5 исходного положения, т.е. когда штырь 8 соосен с прорезью 12. При последующем перемещении рычага 9, связанного с подвижным зажимным хомутом 3 через передающий стержень 14, и соответствено

0 крючка 10, шарнирно закрепленного на рычаге относительно штыря 8, подвижная труба 27 проходит расстояние, равное толщине нагревателя, входит в контакт с неподвижной трубой 28 и преодолевает путь осадки.

5 Параллельно этому крючок 10 перемещается относительно штыря 8, пока штырь не упрется в упор 13. Начинется процесс охлаждения сварного соединения. Сразу после упора штыря 8 в упор 13 с помощью

0 фрикционного фиксатора 16 оператор прикрепляет планку 15 к сектору 4, извлекает

(перемещает в осевом направлении) упор

Р 13, диаметр которого Dy 2 АI -, из про5 рези 12 и поворачивает тягу 22, соединяющую планку 15с рычагом 9, посредством штыря 23. Начинется процесс охлаждения сварного соединения под давлением осадки.

В процессе охлаждения сварного сое0 динения в фиксированном положении (в подвижном и неподвижном зажимных хомутах 2, 3) происходит усадка, причиной которой являются линейные термоупругие напряжения Oz и вследствие которой трубы перемещаются на расстояние А I, а штырь 8

соответственно на расстояние Al--p-.

При этом давление от пружины 18 падает, находясь однако в допустимых пределах. ® В комплект устройства входят набор крючков с упорами с различной длиной паза и набор пружин сжатия в зависимости от сортамента свариваемых труб.

Значение Dy выбирается максимальным исходя из конкретного диапазона свариваемых труб.

Формула изобретения Устройство для сварки пластмассовых труб, содержащее смонтированные на раме

5

подвижный и неподвижный зажимные хомуты, жестко закрепленный на ней сектор, на котором шарнирно установлены планка с фрикционным фиксатором и рычаг, связанные между собой посредством крючка, шарнирно закрепленного на рычаге и выполненного с продольным сквозным пазом, в котором установлен с возможностью поворота на 90° упор, шарнирно закрепленный на рычаге передающий стержень, связанный с подвижным хомутом, нагреватель и торцеватель. отличающееся тем,

0

что, с целью повышения качества сварного соединения, оно снабжено установленной на секторе дополнительной планкой с фрикционным фиксатором, закрепленным на до- полнительной планке цилиндром с установленной в нем опорой и приводом давления, связанным с опорой посредством пружины сжатия, причем упор установлен в пазу крючка с возможностью осевого перемещения, а рычаг связан с дополнительной планкой посредством тяги и выполнен с посадочным местом для опоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки пластмассовых труб | 1988 |

|

SU1537563A1 |

| Устройство для сварки пластмассовых труб | 1984 |

|

SU1219400A1 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1694410A1 |

| Устройство для контактной сварки пластмассовых деталей | 1985 |

|

SU1326440A1 |

| Устройство для сварки пластмассовых труб | 1986 |

|

SU1399162A1 |

| Устройство для контактной сварки труб из термопластов | 1985 |

|

SU1281436A1 |

| Устройство для сварки труб из термопластов | 1980 |

|

SU886397A1 |

| Устройство для сварки пластмассовых труб | 1983 |

|

SU1168431A1 |

| Устройство для контактной сварки труб из термопластов | 1977 |

|

SU740513A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1364491A1 |

Изобретение относится к области сварки пластмасс и может найти применение при сварке труб встык нагретым инструментом. Цель - повышение качества сварного соединения. Для этого устройство для сварки пластмассовых труб снабжено установленной на секторе дополнительной планкой с фрикционным фиксатором, закрепленным на дополнительной планке цилиндром с установленной в нем опорой и приводом давления, связанным с опорой посредством пружины сжатия. Упор установлен в пазу крючка с возможностью осевого перемещения. Рычаг связан с дополнительной планкой посредством тяги и выполнен с посадочным местом для опоры. 1 ил.

20И

9 7 6

| Устройство для сварки пластмассовых труб | 1984 |

|

SU1219400A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Устройство для сварки пластмассовых труб | 1988 |

|

SU1537563A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1991-07-30—Публикация

1989-03-13—Подача