Изобретение относится к сварке ппаст- масс и может бы i ь использовано при сварке труб из термопластов

Целью изобретения является расширение технологических возможностей устройства и пово шение качества сварных соединений,

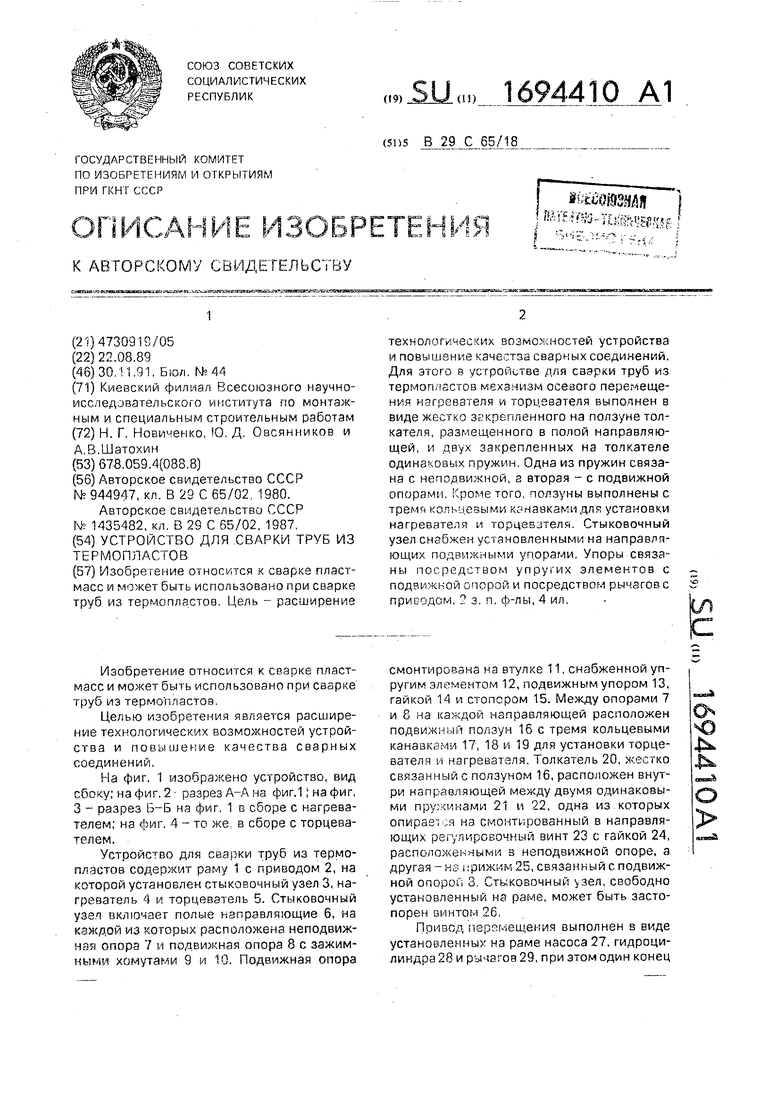

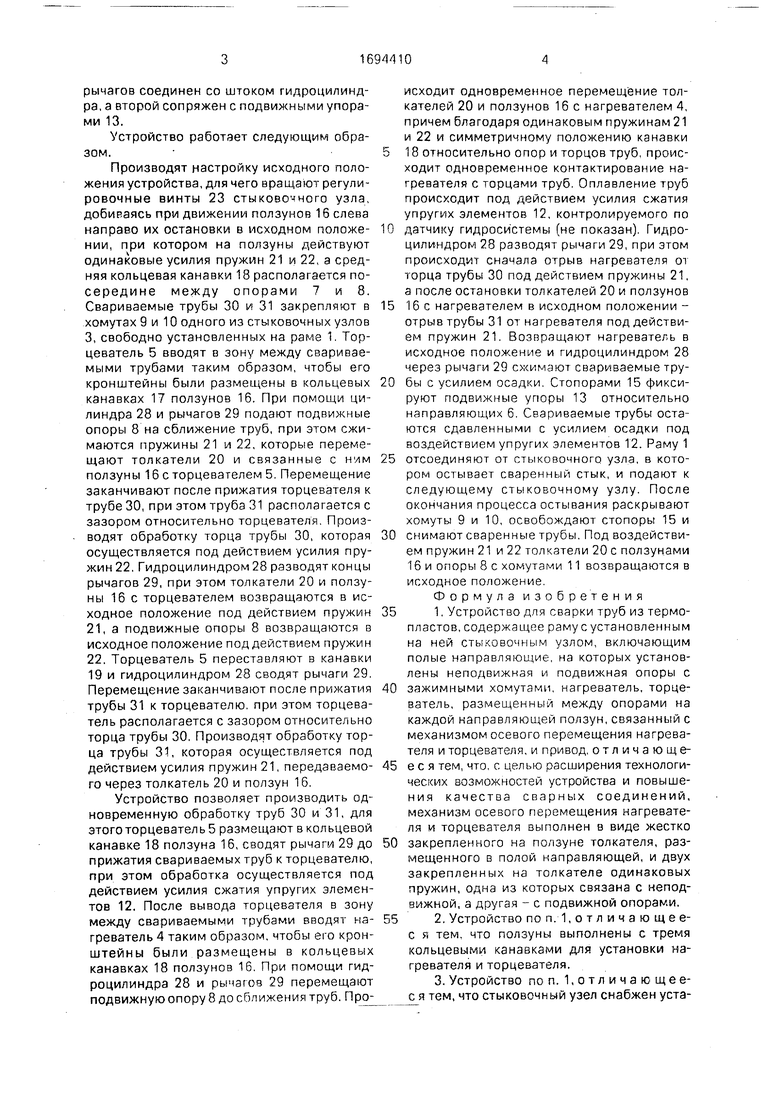

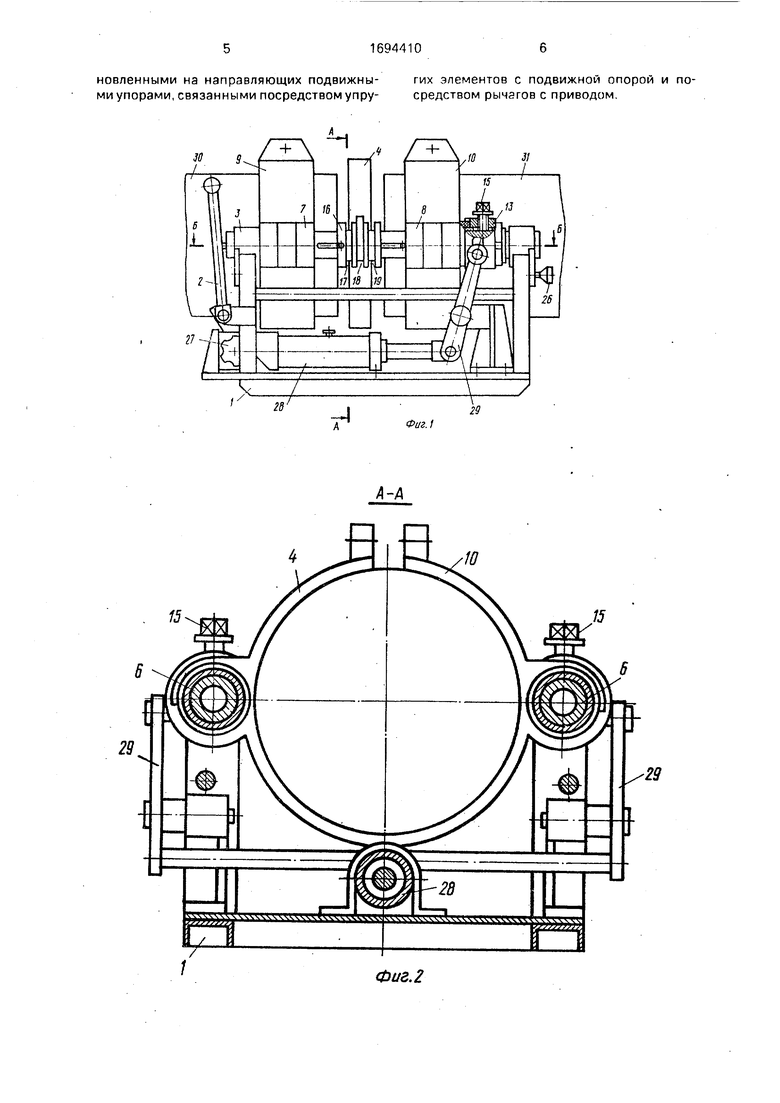

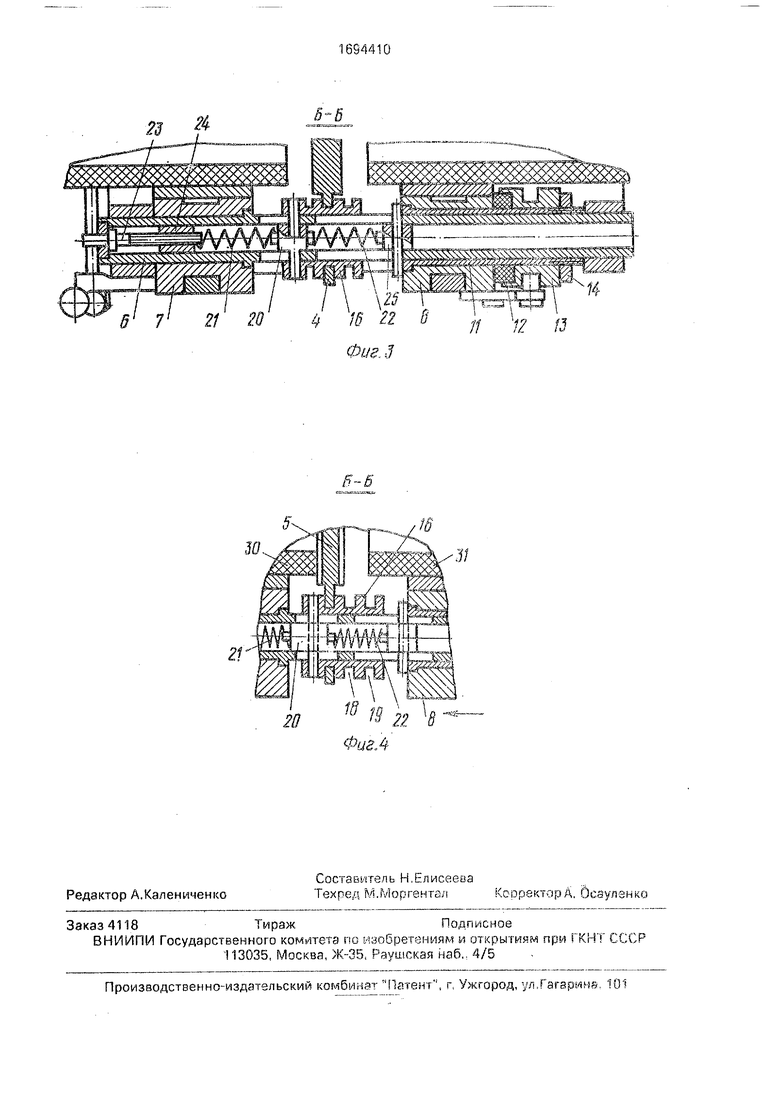

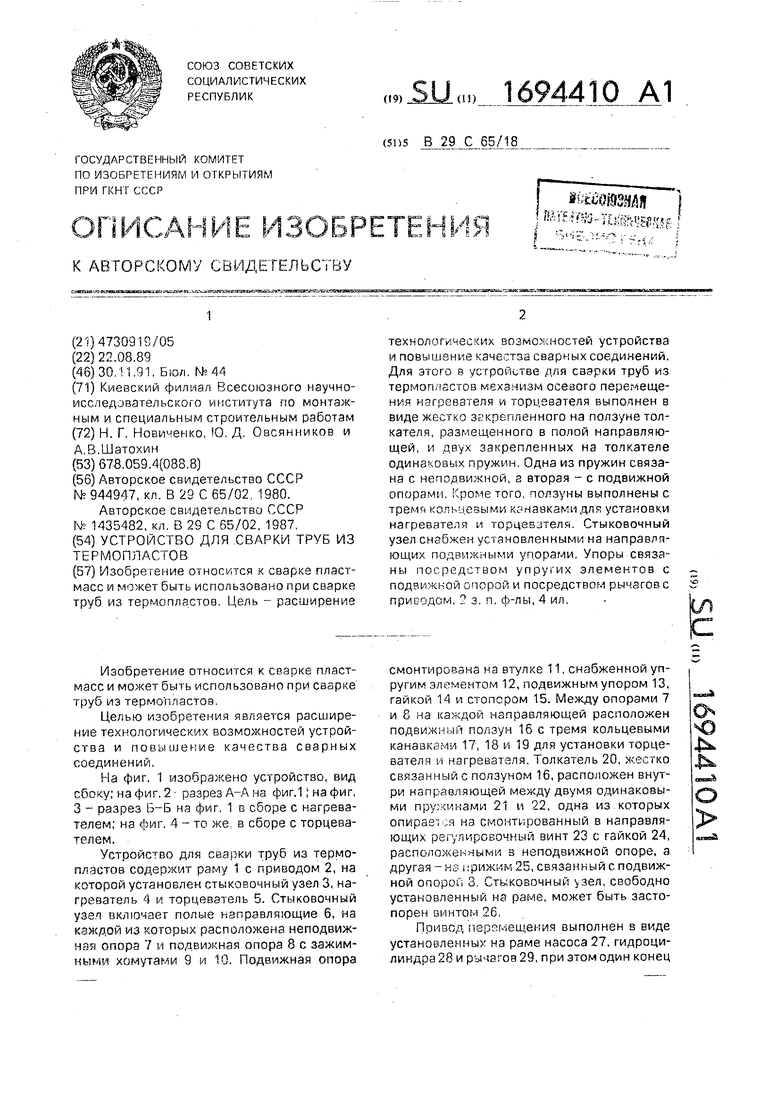

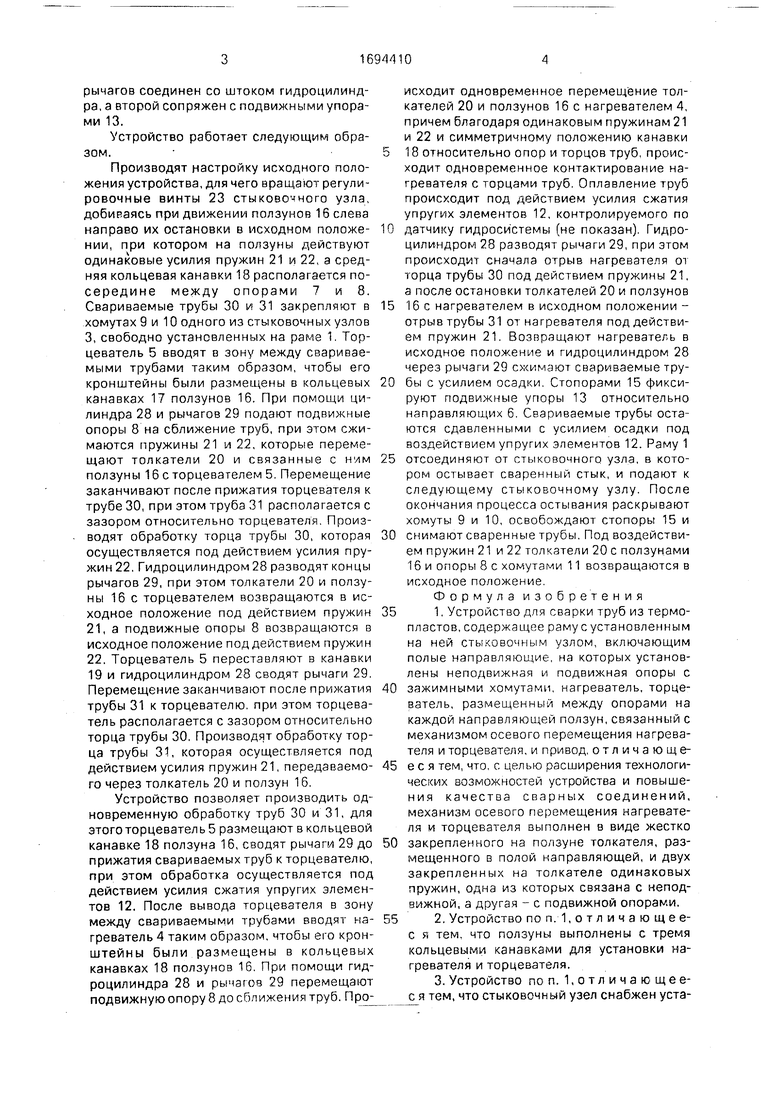

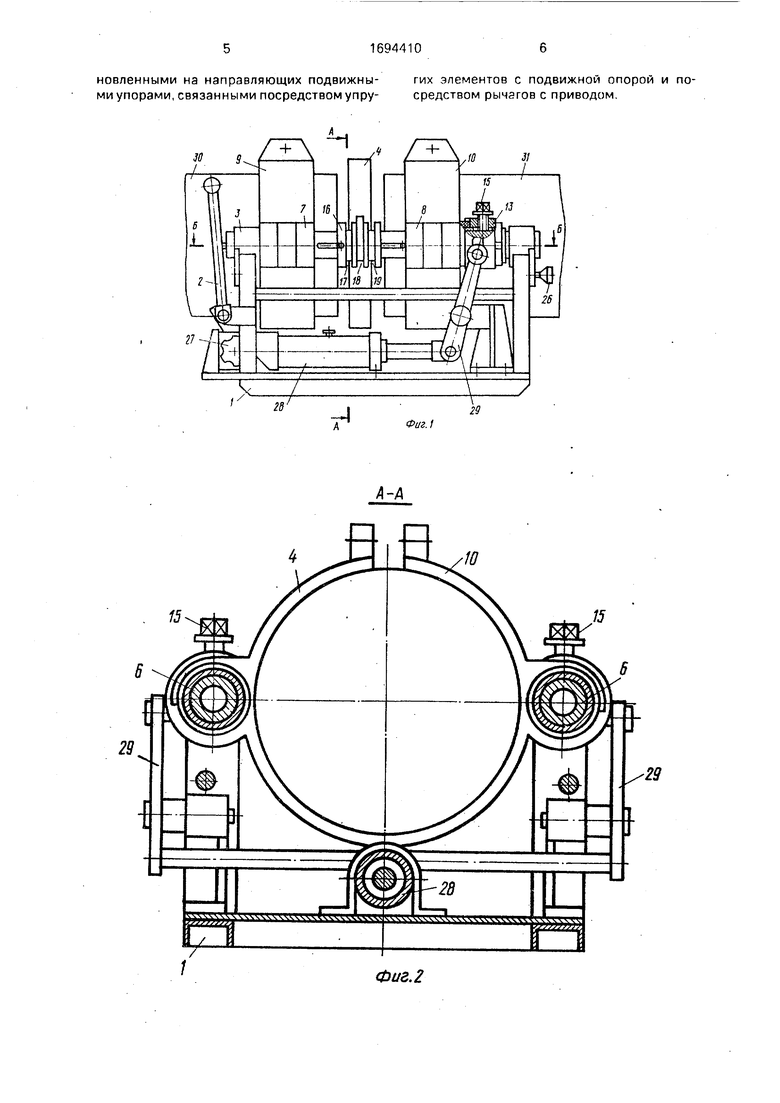

На фиг. 1 изображено устройство, вид сбоку; на фиг. 2 разрез А-А на фиг.1 на фиг, 3 - разрез ь-Б на фиг, 1 в сборе с нагревателем; на фиг. 4 - тс же в сборе с торцева- телем.

Устройсгво для сварки труб из термопластов содержит рам/ 1 с приводом 2, на которой установлен стыковочный узел 3, нагреватель 4 и торцевал ель 5. Стыковочный узеп включает полые направляющие 6, на каждой из которых расположена неподвижная опора 7 и подвижная опора 8 с зажимными хомутами 9 и 10. Подвижная опора

смонтирована на втулке 11, снабженной упругим элементом 12, подвижным упором 13, гайкой 14 и стопором 15. Между опорами 7 и 8 на каждой направляющей расположен подвижном ползун 16 с тремя кольцевыми канавками 17, 18 и 19 для установки торцевателя и нагревателя. Толкатель 20, жестко связанный с ползуном 16, расположен внутри направляющей между двумя одинаковыми прухинами 21 и 22, одна из которых опирает я нз смонтированный в направляющих регупировочный винт 23 с гайкой 24, расположенными з неподвижной опоре, а другая-не 1фижим25, связанный с подвижной onopoii 3 Стыковочный зел, свободно установленный на раме, может быть застопорен винтом 26

Привод перемещения выполнен в виде установленных нз раме насоса 27, гидроци- ликдра 28 и рьнэгов 29, при этом один конец

ОПЙ&

рычагов соединен со штоком гидроцилиндра, а второй сопряжен с подвижными упорами 13.

Устройство работает следующим образом.

Производят настройку исходного положения устройства, для чего вращают регулировочные винты 23 стыковочного узла, добираясь при движении ползунов 16 слева направо их остановки в исходном положе- нии, при котором на ползуны действуют одинаковые усилия пружин 21 и 22, а средняя кольцевая канавки 18 располагается посередине между опорами 7 и 8. Свариваемые трубы 30 и 31 закрепляют в хомутах 9 и 10 одного из стыковочных узлов 3, свободно установленных на раме 1. Тор- цеватель 5 вводят в зону между свариваемыми трубами таким образом, чтобы его кронштейны были размещены в кольцевых канавках 17 ползунов 16. При помощи цилиндра 28 и рычагов 29 подают подвижные опоры 8 на сближение труб, при этом сжимаются пружины 21 и 22, которые перемещают толкатели 20 и связанные с ним ползуны 16с торцевателем 5. Перемещение заканчивают после прижатия торцевателя к трубе 30, при этом труба 31 располагается с зазором относительно торцевателя. Производят обработку торца трубы 30, которая осуществляется под действием усилия пружин 22. Гидроцилиндром 28 разводят концы рычагов 29, при этом толкатели 20 и ползуны 16с торцевателем возвращаются в исходное положение под действием пружин

21,а подвижные опоры 8 возвращаются в исходное положение под действием пружин

22.Торцеватель 5 переставляют в канавки 19 и гидроцилиндром 28 сводят рычаги 29. Перемещение заканчивают после прижатия трубы 31 к торцевателю. при этом торцева- тель располагается с зазором относительно торца трубы 30. Производят обработку торца трубы 31, которая осуществляется под действием усилия пружин 21, передаваемо- го через толкатель 20 и ползун 16.

Устройство позволяет производить одновременную обработку труб 30 и 31, для этоготорцеватель 5 размещают в кольцевой канавке 18 ползуна 16, сводят рычаги 29 до прижатия свариваемых труб к торцевателю, при этом обработка осуществляется под действием усилия сжатия упругих элементов 12. После вывода торцевателя в зону между свариваемыми трубами вводят на- греватель 4 таким образом, чтобы его кронштейны были размещены в кольцевых канавках 18 ползунов 16. При помощи гидроцилиндра 28 и рычагов 29 перемещают подвижную опору 8 до сближения труб. Происходит одновременное перемещение толкателей 20 и ползунов 16 с нагревателем 4, причем благодаря одинаковым пружинам 21 и 22 и симметричному положению канавки 18 относительно опор и торцов труб, происходит одновременное контактирование нагревателя с торцами труб. Оплавление труб происходит под действием усилия сжатия упругих элементов 12, контролируемого по датчику гидросистемы (не показан). Гидроцилиндром 28 разводят рычаги 29, при этом происходит сначала отрыв нагревателя от торца трубы 30 под действием пружины 21, а после остановки толкателей 20 и ползунов 16 с нагревателем в исходном положении - отрыв трубы 31 от нагревателя под действием пружин 21. Возвращают нагреватель в исходное положение и гидроцилиндром 28 через рычаги 29 сжимают свариваемые трубы с усилием осадки. Стопорами 15 фиксируют подвижные упоры 13 относительно направляющих 6. Свариваемые трубы остаются сдавленными с усилием осадки под воздействием упругих элементов 12. Раму 1 отсоединяют от стыковочного узла, в котором остывает сваренный стык, и подают к следующему стыковочному узлу. После окончания процесса остывания раскрывают хомуты 9 и 10, освобождают стопоры 15 и снимают сваренные трубы. Под воздействием пружин 21 и 22 толкатели 20 с ползунами 16 и опоры 8 с хомутами 11 возвращаются в исходное положение.

Формула изобретения

1.Устройство для сварки труб из термопластов, содержащее раму с установленным на ней стыковочным узлом, включающим полые направляющие, на которых установлены неподвижная и подвижная опоры с зажимными хомутами, нагреватель, торцеватель, размещенный между опорами на каждой направляющей ползун, связанный с механизмом осевого перемещения нагревателя и торцевателя, и привод, отличающееся тем, что. с целью расширения технологических возможностей устройства и повышения качества сварных соединений, механизм осевого перемещения нагревателя и торцевателя выполнен в виде жестко закрепленного на ползуне толкателя, размещенного в полой направляющей, и двух закрепленных на толкателе одинаковых пружин, одна из которых связана с неподвижной, а другая - с подвижной опорами.

2.Устройство поп.1,отличающее- с я тем. что ползуны выполнены с тремя кольцевыми канавками для установки нагревателя иторцевателя.

3.Устройство поп. 1,отличающее- с я тем, что стыковочный узел снабжен уста

новленными на направляющих подвижны- гих элементов с подвижной опорой и по- ми упорами, связанными посредством упру- средством рычагов с приводом

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из термопластов | 1985 |

|

SU1309459A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1364491A1 |

| Устройство для сварки труб из термопластов | 2017 |

|

RU2665389C2 |

| Устройство для сварки труб из термопластов | 1986 |

|

SU1420792A2 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1687443A1 |

| Устройство для сварки труб из термопластов | 1987 |

|

SU1435482A1 |

| Устройство для сварки пластмассовых труб | 1990 |

|

SU1819224A3 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1321605A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1987 |

|

SU1455532A2 |

| Устройство для сварки труб из термопластов | 1984 |

|

SU1146929A1 |

Изобретение относится к сварке пластмасс и может быть использовано при сварке труб из термопластов. Цель - расширение технолог -чес их возможностей устройства и повышение качества сварных соединений. Для этого в устройстве для сварки труб из термопластов меха низм осевого перемещения нагревателя и торцевателя выпопнен в виде жестко закрепленного на ползуне толкателя, размещенного в полой направляющей, и двух закрепленных на топкателе одиначовых пружин Одна из пружин связана с неполвихной, а вторая - с подвижной опорами. Кроме того, ползуны выполнены с тремя когьчевыми кс-навками для установки нагревателя и торцевателя Стыковочный узел снабжен установленными на направляющих подвижными упорами. Упоры связаны посредством элементов с подвичной спорой и посредством рычагов с приводом, з п. ф-лы, 4 ил.

15

Фиг t

15

Л9

Фиг. 2

з &

Л-У.

В1 Г 21 20

25

ц 1W П Ь

Фиё .1

П

11 12 /J

| Устройство для сборки и сварки труб из термопластов | 1980 |

|

SU944947A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сварки труб из термопластов | 1987 |

|

SU1435482A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-11-30—Публикация

1989-08-22—Подача