Изобретение относится к области сварки пластмасс, а именно к устройства для контактной сварки труб из термоплас тов. Известно устрюйство для контактной сварки труб из те| 4опластов, содержаще хомуты, один из которых установлен на каретке, соединенной с приводом посред ством винтового толкателя, снабженного круглой гайкой, взаимодействующей с подпружиненным шариком, расположшным во втулке корпуса каретки 1 . Недостаток устройства заключается в том, что оно конструктивно сложно и не обеспечивает жесткой фиксация поп жения привода, соответствующего усипшо оплавления, что может привести к нару шению оптимальности режимов сварки. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для контактной сварки труб из термопластов, содержащее кронщтейны с зажимными хомутами, подвижно смонтированные на штангах, установленных с возможностью поворог а и взаимной фиксадян на оси двух н)авноплечих рычагов, короткие плечи ыэторых связаны с кронштейнами с помощью тяг |2 . Недостатком указанного устройства является то, что оно не обеспечивает точности совмещения кромок труб при сварке иод углом и поддержания оптимальных давлений оплавления и осадки, что снижает качество сварных соединений. Цепью изобретения является повышение качества сварного соединения за счет обесяече1щя точной фиксации соединявмьйс труб. Указанная хюль достигается тем, что устройство снабнсено размещенной на оси ры.чагов планкой с продольной прорезью 0 шарнирно закрепленными на длинных плечах рьгчагов стяжками, щарнирно соединенными с пальцем, установленным в прорези планки, а короткие плечи рычагов снабжены цилиндрическими фиксаторами, взаимодействующими с копирными пазами.

Быполненными в тягах, на которых закреплены пружины разных усилий, соединенные с фиксаторами. В одной из тяг выполнен Г-образный паз, а в другой продольный, причем пружина с большим усилием закреплена на тяге с Г-образным пазом.

Такое вьтолнение устройства обеспечивает точную фиксацию соединяемых труб, что повьплает 1сачество сварного соединения.

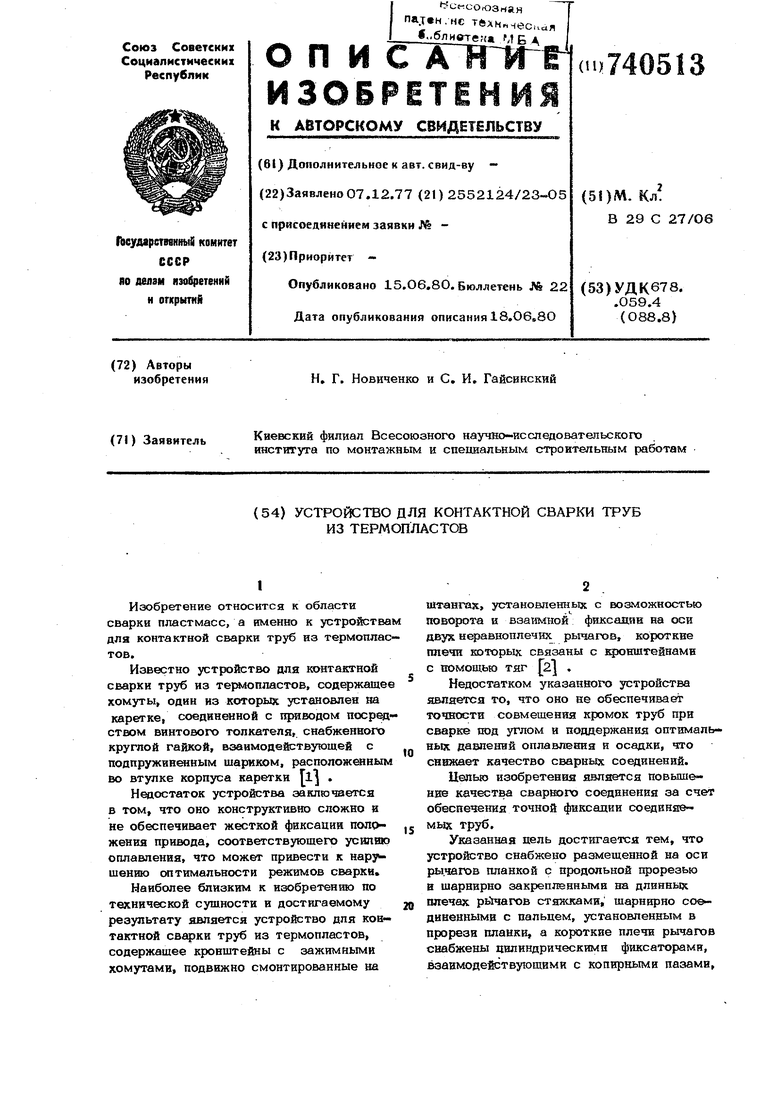

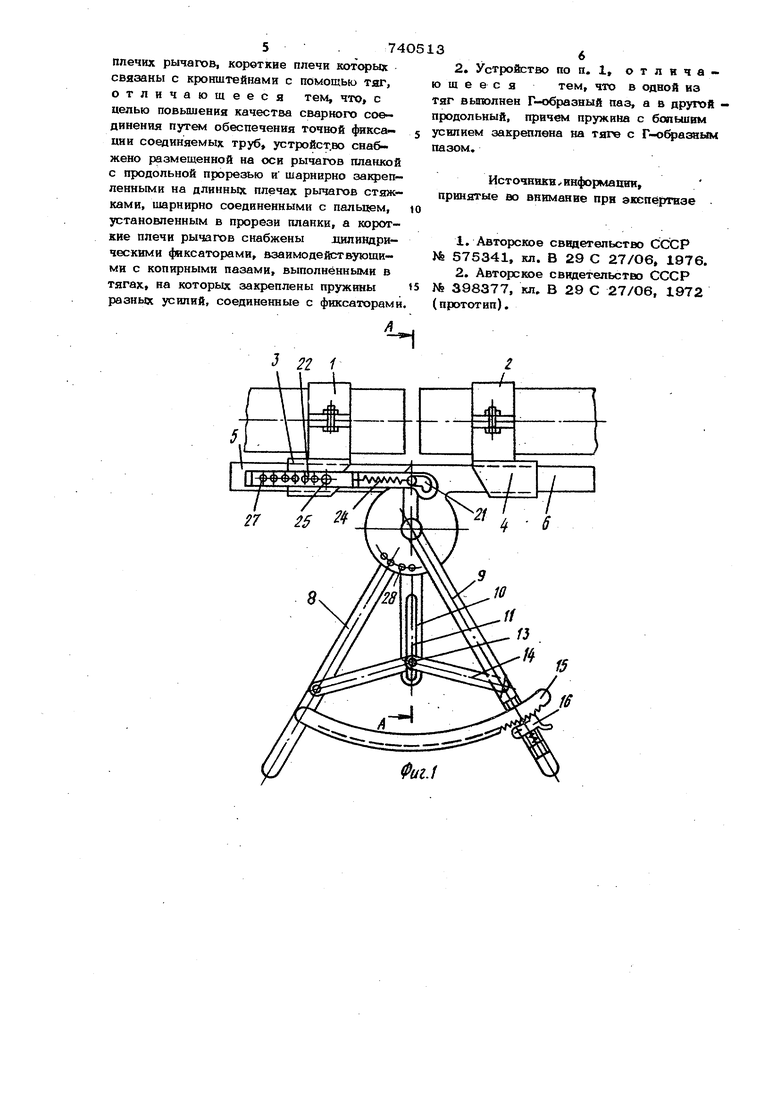

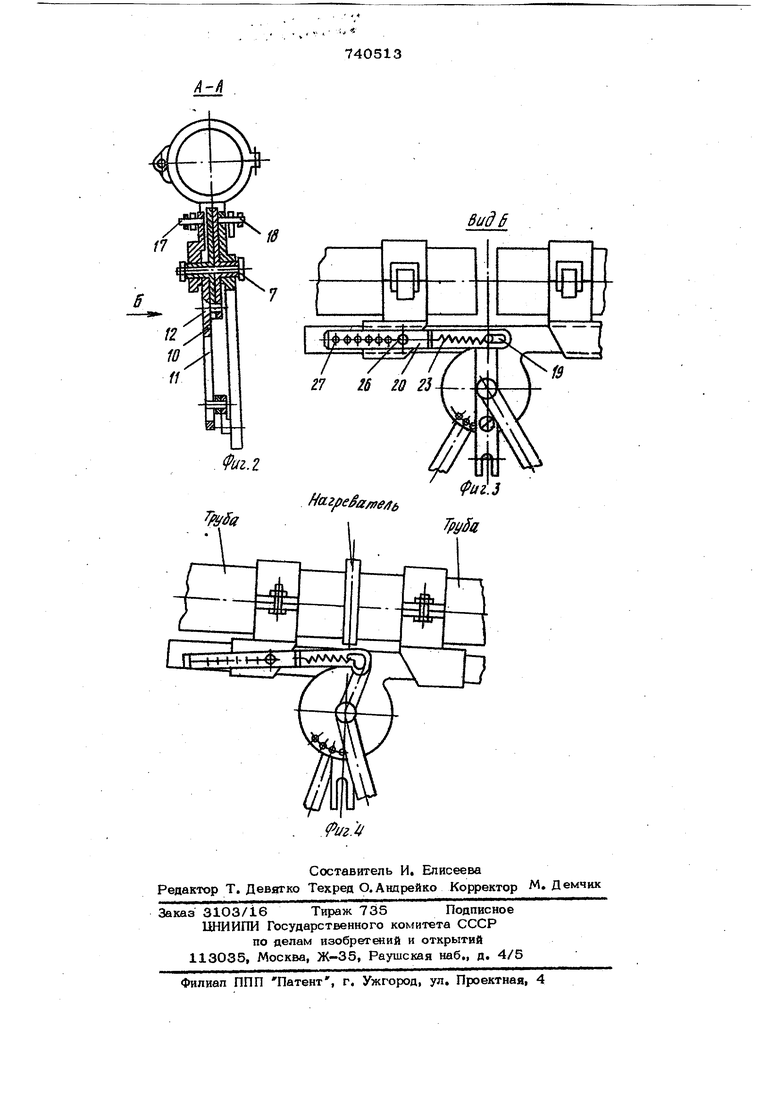

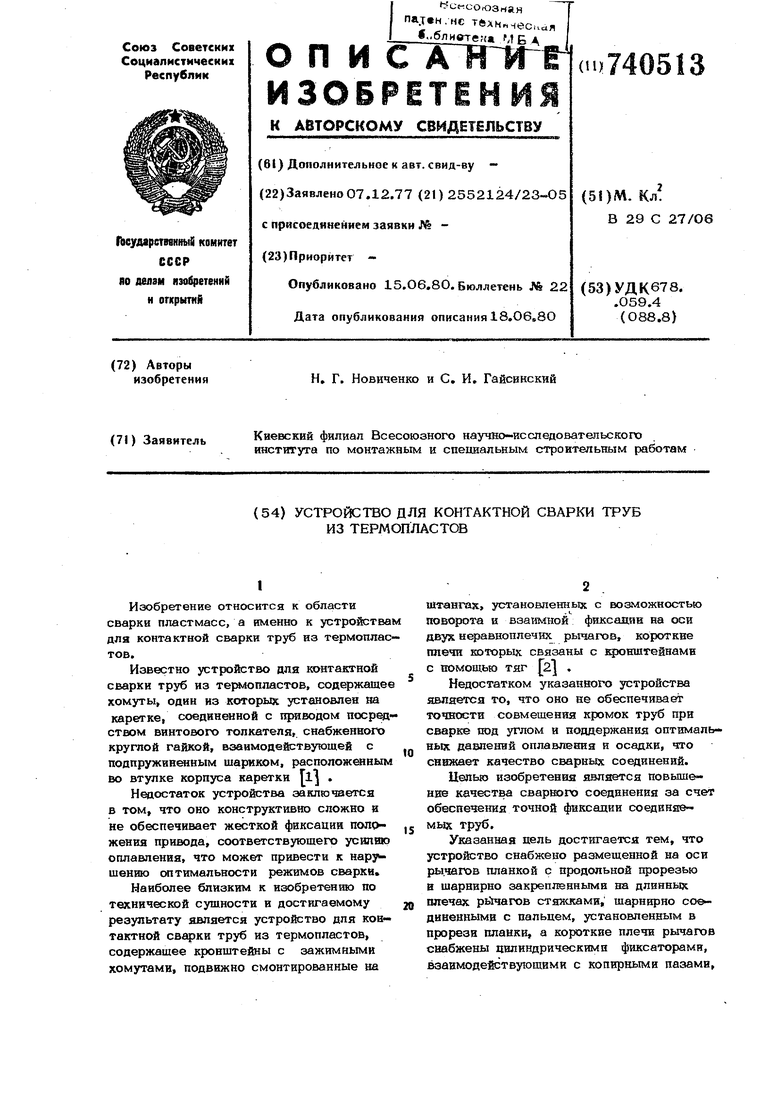

На фиг, 1 изображен обший вид устройства; на фиг„ 2 - разрез на фиГо 1; на фиг. 3 - вид Б на фиг. 2 на фиг, 4 - вид на устройство в момент оплавления прямых стыков труб.

Устройство для сварки труб из термопластов содержит зажимные хомуты 1 и 2 с кронштейнами 3 и 4, подвижно установленными на штангах 5 и 6, смонтированных с возможностью поворота и взаимной фиксации на оси 7 неравноплечих рычагов 8 и 9. На оси 7 установлена также планка 10, снабженная прорезью 11 и зафиксированная относительно штаН винтом 12. В прорези 11 подвижно размещен палец 13, шарнирно соединяющий стяжки 14, другие ,концы которых maj нирно связаны с длинными плечами рычагов, которые в свою очередь связаны друг с другом посредством зубчатой рей- ки . 15 с подпружиненным фиксатором 16, закрепленном на рычаге Э, Зубья рейки и фиксатор выполнены таким образом, что допускают взаимное движение рычагов только при их сближении.

Короткие плечи рычагов снабжены цилиндрическими фиксаторами 17 и 18, один из которых подвижно размещен Ъ продольном пазу 19 тяги 20, а другой в Г-юбразном пазу 21 тяги 22. На тягах 20 и 22 закреплены тарированные пружины растяжения 23 и 24, соединенные с фиксаторами и поджимающие их в сторону кронштейнов с разными усилиями при этом пружина большего усилия расположена на тяге 22, снабженной Г-образным пазом.. Связь тяг 20 и 22 с . кронштейнами осуществлена шарнирными осям 25 и 26.

Настройку устройства на требуемый угол сварки выполняют путем поворота и взаимной фиксации штанг 5, 6 и планки 10 с помощью винта 12, а также перестановки тяг 20 vi 22 относительно осей 25 и 26, для чего в тягах предусмотрены отверстия 27, а в штангах отверстия 28.

Устройство работает следующим образом.

Свариваемые трубы, закрепленные в зажимных хомутах 1 и 2 перемещают путем взаимного сближения длинных плеч рычагов 8 и 9 до тех пор, пока их то|. цы не прижмутся к нагревателю, а фиксаторы 17, 18 коротких плеч рычагч5В, преодолевая сопротивление пружин 23 и 24, не переместятся в пазах 19 и 21 тяг до упора. После чего поворачивают тягу 22 з& свободный конец (см. фиг. 4 осуществляя перемещение фиксатора 17 в Г-образном пазу 21 и его жесткую фиксацию с , В таком положении осу-, ществляют оплавление торцов труб, которое происходит под давлен1юм пружины 23, рассчитанной на усилие оплавления.

После окончания процесса оплавления, освободив рейку 15, разводят длинные плечи рычагов в исходное положение, убирают нагреватель, поворачивают тягу 22 в исходное положение, производят снова сближение рычагов до взаимного прижатия торцов труб и перемещения фиксаторов в пазах тяг до упора. В этом положении осуществляется процесс сварки труб, который происходит под действием пружины 24, рассчитанной на оптимальное усилие осадки.

При сдарке труб под углом благодаря наличию планки 1О и стяжек 14 в процессе операций оплавления и осадки трубы движутся синхронно друг относительно друга, чем обеспечивается точность со&мешения их кромок, задаваемая предварительной установкой труб при их зажатии.

С целью повышения точности усилий оплавления и осадки, ход каждого фиксатора в отверстиях тяг выбирается минимальным, равным 1,5-2 величинам пр пуска на оплавление и осадку сварива&мых труб.

Устройство согласно изобретению позволяет повысить качество сварных соединений технологических трубопроводов из термопластичных материалов.

Формула изобретения

1. Устройство для контактной сварки труб из термопластов, содержащее кронштейны с зажимными хомутами, родвиж но смонтированные на штангах, устано ленных с возможностью поворота и( взаимной фиксации на оси двух неравно- 5.74 ппечих рычагов, короткие плечи которых связаны с кронштейнами с помощью rstr, отличающееся тем, что с целью повьоиенин качества сварного соединения путем обеспечения точной фиксации соединяемых труб, устройст.во снабжено размещенной на оси рычагов планкой с продольной прорезью и шарнирно закрепленными на длинных, плечах рычагов стяжками, шарнирно соединенными с пальц ем, установленным в прорези планки, а короткие плечи рычагов снабжены лшлиндрическими фиксаторами, взаимодействующими с копирными пазами, выполнённь ми в тягах, на которых закреплены пружины разных усилий, соединенные с фиксаторами 36 2. Устройство по п. 1, отличающеесятем, что в одной из тяг выполнен Г-образный паз, а в другой продольный, причем пружина с большим уснпием закреплена на тяге с Г-о азаым пазом. Источники X информапни, принятые во внимание прн экспертизе 1.Авторское свидетельство СССР № 575341, кл. В 29 С 27/Об, 1976. 2.Авторское свидетельство СССР № 398377, кл. В 29 С 27/О6, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из термопластов | 1982 |

|

SU1065230A1 |

| Клещи для контактной сварки труб из пластмасс | 1975 |

|

SU534365A1 |

| Устройство для сварки труб из термопластов | 1980 |

|

SU886397A1 |

| Устройство для контактной сварки труб из термопластов | 1985 |

|

SU1281436A1 |

| УСТРОЙСТВО для СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1973 |

|

SU398377A1 |

| Устройство для сварки пластмассовых труб | 1989 |

|

SU1666339A1 |

| Устройство для сварки труб | 1972 |

|

SU462723A1 |

| Устройство для сварки труб из термопластов | 1987 |

|

SU1454722A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1970 |

|

SU274911A1 |

| Устройство для сварки пластмассовых труб | 1988 |

|

SU1537563A1 |

Авторы

Даты

1980-06-15—Публикация

1977-12-07—Подача