1258522

- относительное , мн.гпатт

т„е сталей а 6, М О - JSlIESS.

.М

i - номер пропуска;

t - среднемассовая темпе- а « 4,7.10 Hlpag. „„зколература раската, С;

м

м

Oi, uj - эмпирические коэф- гированных сталей и, 7,. фициенты, зависяпще от химического м2

состава сталей: для углеродистых «; с ш Град

W J j о I и « .n«}

м

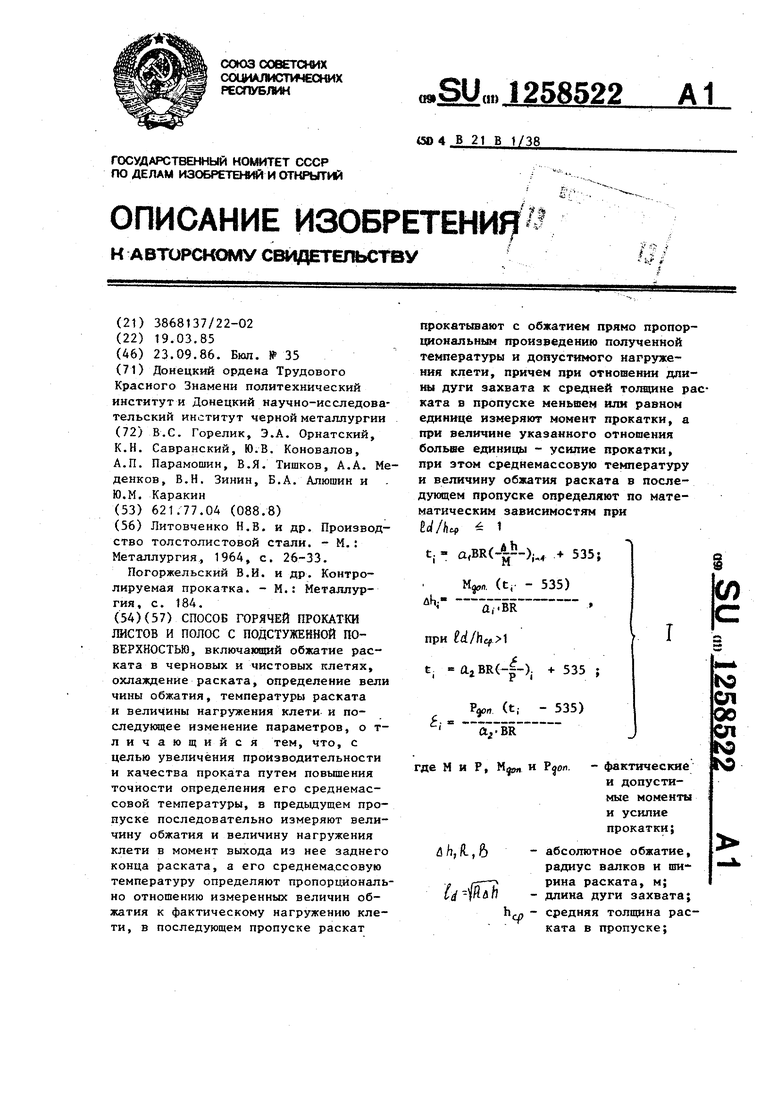

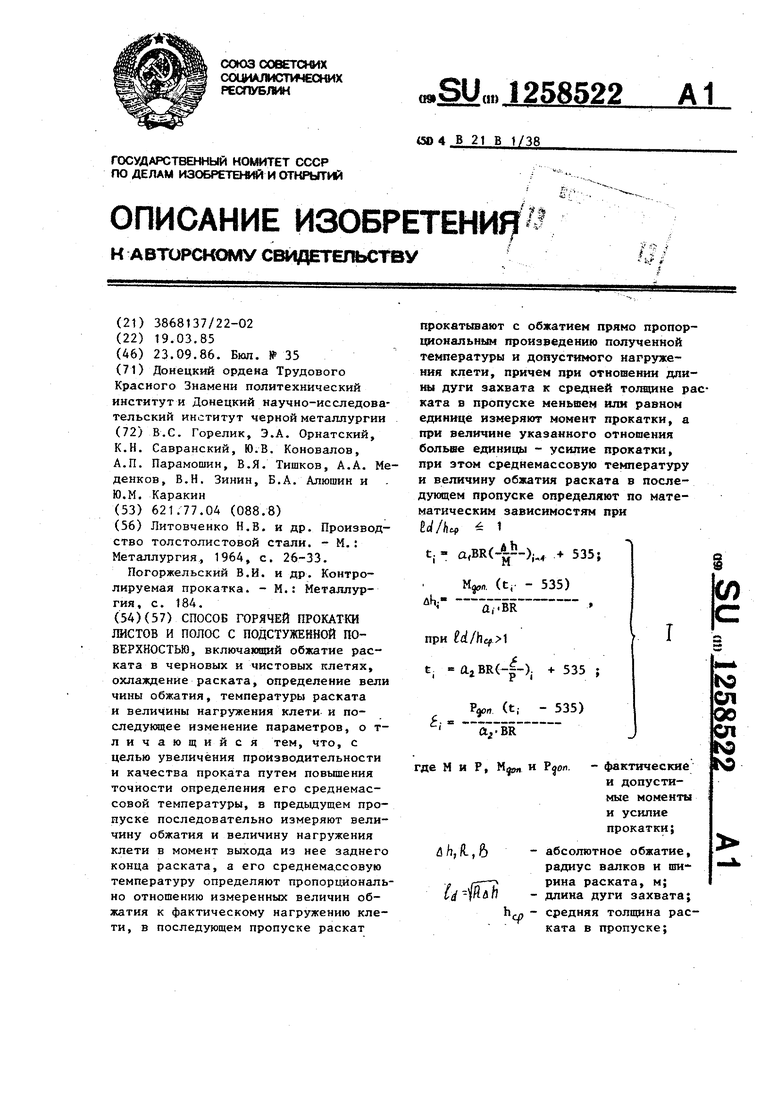

Изобретение относится к металлургии, а конкретно к прокатному производству, и может быть использовано при контролируемой прокатке листов и полос.

Цель иэо.бретения - увеличение производительности и качества проката путем повышения точности определения его среднемассовой температуры

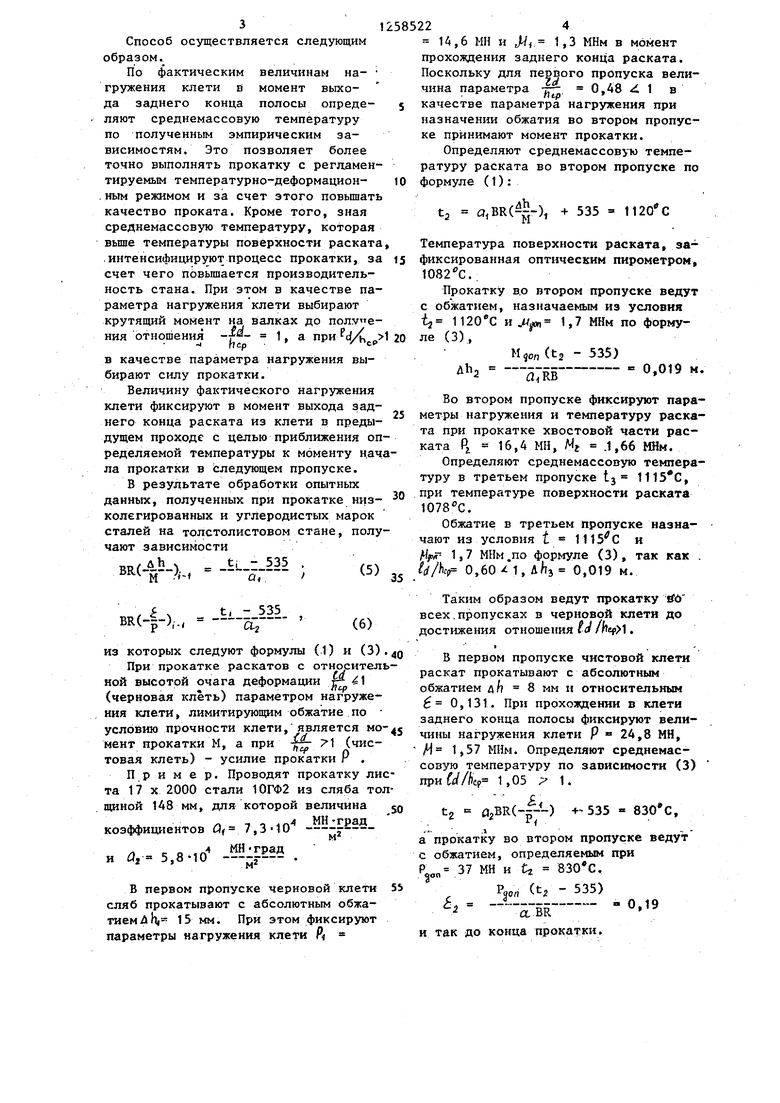

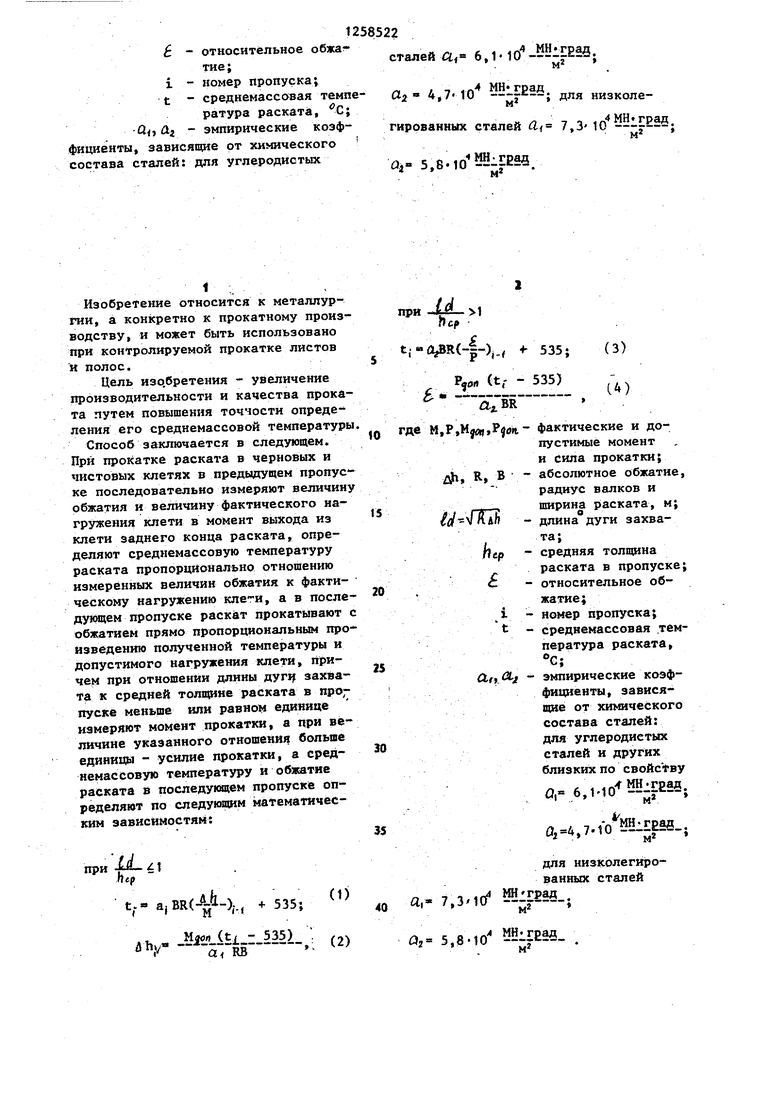

Способ заключается в следующем. При прокатке раската в черновых и чистовых клетях в предыдущем пропус - ке последовательно измеряют величину обжатия и величину фактического на- гружения клети в момент выхода из клети заднего конца раската, определяют среднемассовую температуру раската пропорционально отношению измеренных величин обжатия к фактическому нагружению кле- И, а в последующем пропуске раскат прокатывают с обжатием прямо пропорциональным произведению полученной температуры и допустимого нагружения клети, причем при отношении длины дуг захвату к средней раската в про,- пуске меньше или равном единице измеряют момент прокатки, а при величине указанного отношения больше единицы - усилие прокатки, а среднемассовую температуру и обжатие раската в последукщем пропуске оп ределяют по следующим математическим зависимостям:

при -1 1 ntf

t.-a,., /335;

V

lp

м

м

-м2

v

м

5(3)

СМ

при 4 1 Пс(

(-|-)., f 535; Pjor. (t,- - 535)

где M,P,Mjft,,Pjen.- фактические и допустимые момент и сила прокатки; , R В - абсолютное обжатие,

радиус валков и

- . ширина раската, м; ся-члА - длина дуги захва- , та; Пер - средняя толщина

раската в пропуске; С - относительное обжатие;

i - номер пропуска; t - среднемассовая температура раската,

г и,

Лr. - эмпирические коэф- фи1щенты, зависящие от химического состава сталей: для углеродистых сталей и других близких по свойс тву

a,6.Mo ;:psS;

3S

- A l

.- . -, .V-МН Град ,7.10-2 -

для низколегиро- . ванных сталей

а,. 7,зчс :рм-;

м

Дг- 5,8.10 SlfEM- .

М

14,6 МН и Jt/ 1,3 МНм в момент прохождения заднего конца раската. Поскольку для первого пропуска величина параметра

hip

0,48 1 в

Способ осуществляется следующим образом.

По фактическим величинам на- гружения клети в момент выхода заднего конца полосы определяют среднемассовую температуру по полученным эмпирическим зависимостям. Это позволяет более точно выполнять прокатку с регламентируемым темпёратурно-деформацион- .ным режимом и за счет этого повышать качество проката. Кроме того, зная среднемассовую температуру, которая выше температуры поверхности раската, .интенсифицируют процесс прокатки, за is фиксированная оптическим пирометром, счет чего повышается производитель- 1082 с.

ность стана. При этом в качестве па- Прокатку в.о втором пропуске ведут раметра нагружения клети выбирают с об жатием, назначаемым из условия крутящий момент на валках до 2 1120 С и jW 1,7 МНм по форму- ния отношения / 1 а 20 ле (3),

Р И ft - 535)

в качестве параметра нагруж1ения

бирают силу прокатки.

Величину фактического нагружения

5 качестве параметра нагружения при назначении обжатия во втором пропуске принимают момент прокатки.

Определяют среднемассовуы температуру раската во втором пропуске по

10 формуле (1):

tj a,BR()i + 535 1120 С Температура поверхности раската, задЬ,

rtiRB

0,019 м.

клети фиксируют в момент выхода зад- ° « °Р° пропуске фиксируют пара- него конца раската из клети в преды- метры нагружения и температуру раската при прокатке хвостовой части раската Pj, 16,4 МН, Мг .1,66 МНм.

дущем проходе с целью приближения определяемой температуры к моменту н.ача- ла прокатки в Следующем пропуске. В результате обработки опытных

та при прокатке хвостовой части рас ката Pj, 16,4 МН, Мг .1,66 МНм.

Определяют среднемассовую темпера туру в третьем пропуске 1з ,

данных, полученных при прокатке низ- 30 при температуре поверхности раската

Iи/о ь. колегированных и углеродистых марок

Обжатие в третьем пропуске назначают из условия t 1115 С и fir- 1,7 МНм .по формуле (3), так как i/Ap 0,,дЬз 0,019 м.

сталей на толстолистовом стане, получают зависимости

дигЛЬ-Ч - V /i-1 и,.

BR(-),.,

t,.

О

из которых следуют формулы (1) и (3).4о При прокатке раскатов с отнс)сительной высотой очага деформации 1 (черновая клеть) параметром нагружения клети, лимитирующим обжатие по

В первом пропуске чистовой клети раскат прокатывают с абсолютным обжатием д/ 8 мм и относительным 0,131. При прохождении в клети заднего конца полосы фиксируют велиусловию прочности клети, является Mo-4s „„„ „агружения клети Р - 24.8 МН, мент прокатки М, а при (чис- . 57 МИм. Определяют среднемастовая клеть) - усилие прокатки Р .

совую температуру по зависимости (3

совую температуру по

та

П РИМ е р. Проводят прокатку лис- , 1 ns 1 17 X 2000 стали 10ГФ2 из сляба тол- 1,05 х 1.

щиной 148 мм, для которой величина jo

/1 т -а п4 МН Град коэффициентов Ы| 7,3-10 j-

и j 5,8-10

4 МНград

мВ первом пропуске черновой клети 55 сляб прокатывают с абсолютным обжатием Л h| 15 мм. При этом фиксируют параметры нагружения клети Р

14,6 МН и Jt/ 1,3 МНм в момент прохождения заднего конца раската. Поскольку для первого пропуска величина параметра

hip

0,48 1 в

фиксированная оптическим пирометром, 1082 с.

качестве параметра нагружения при назначении обжатия во втором пропуске принимают момент прокатки.

Определяют среднемассовуы температуру раската во втором пропуске по

формуле (1):

tj a,BR()i + 535 1120 С Температура поверхности раската,

дЬ,

rtiRB

0,019 м.

° « °Р° пропуске фиксируют пара- метры нагружения и температуру раската при прокатке хвостовой части раската Pj, 16,4 МН, Мг .1,66 МНм.

Определяют среднемассовую температуру в третьем пропуске 1з ,

Iи/о ь.

5

4о

Обжатие в третьем пропуске назначают из условия t 1115 С и fir- 1,7 МНм .по формуле (3), так как . i/Ap 0,,дЬз 0,019 м.

Таким образом ведут прокатку tfu всех.пропусках в черновой клети до достижения отношения ti/ .

В первом пропуске чистовой клети раскат прокатывают с абсолютным обжатием д/ 8 мм и относительным 0,131. При прохождении в клети заднего конца полосы фиксируют велиs „„„ „агружения клети Р - 24.8 МН, . 57 МИм. Определяют среднемассовую температуру по зависимости (3)

, 1 ns 1 1,05 х 1.

, 1 ns 1 1,05 х 1.

t2 йгВК() - ,

а прокатку во втором пропуске ведут с обжатием, определяемым при Pqon 37 МН и tz .

Р

Pgo« ti - 535)

- aBR и так до конца прокатки.

0,19

S12585226

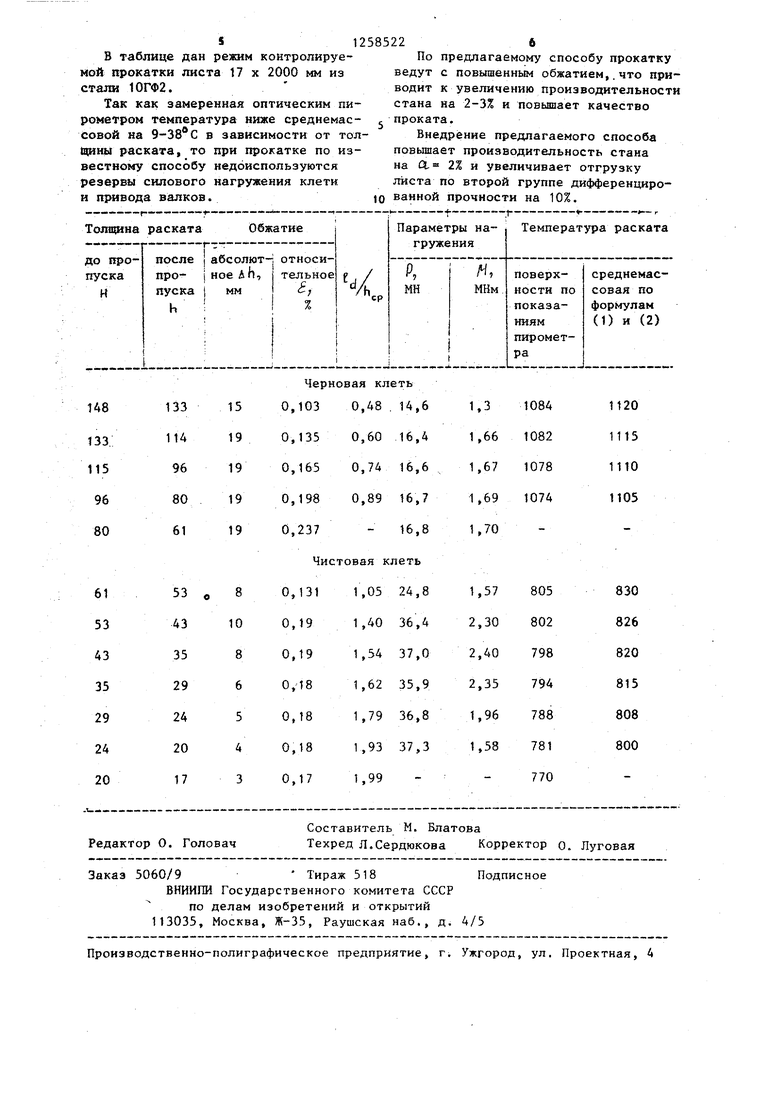

В таблице дан режим контролируе- По предлагаемому способу прокатку мой прокатки листа 17 х 2000 мм изведут с повьпненным обжатием,.что пристали 10ГФ2. водит к увеличению производительности

Так как замеренная оптическим пи-стана на 2-3% и поньшает качество

рометром температура ниже среднемас- проката.

совой на 9-38®С в зависимости от тол- Внедрение предлагаемого способа

(цииы раската, то при прокатке по из-повышает производительность стана

вестному способу недоиспользуютсяна Ct 2% и увеличивает отгрузку

резервы силового нагружения клетнлиста по второй группе дифференцирои привода валков.10ванной прочности на 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ реверсивной прокатки толстых листов | 1989 |

|

SU1667958A1 |

| Способ горячей прокатки листов | 1984 |

|

SU1217505A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2414974C1 |

| Способ регулирования толщины листов на реверсивном прокатном стане | 1981 |

|

SU1011290A1 |

| Способ черновой горячей прокатки на широкополосном стане | 1988 |

|

SU1740089A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Способ прокатки листов | 1981 |

|

SU1014601A1 |

| Способ горячей прокатки толстых листов | 1988 |

|

SU1540881A1 |

| Способ прокатки листов | 1990 |

|

SU1726078A1 |

| Литовченко Н.В | |||

| и др | |||

| Производство толстолистовой стали | |||

| - М.; Металлургия., 1964, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Погоржельский В.И | |||

| и др | |||

| Контролируемая прокатка | |||

| - М.: Металлургия , с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

Авторы

Даты

1986-09-23—Публикация

1985-03-19—Подача