1

(21)4447915/02 (22) 24.06.88 (46)07.08.91. Бюл. №29

(71)Чувашский государственный университет им.И.Н.Ульянова и Научно-производственное объединение Полимерсинтез

(72)В.К.Саптеев, Н.П.Петров, О.А.Лабзин, Е.Б.Ложечников, Е.Е.Каталевский. А.И.Ларионов и Г.А.Балыбердин (53)621.762.4.043(088.8)

(56) Авторское свидетельство СССР NJ 1053968, кл. В 22 F 3/20, 1982.

Авторское свидетельство СССР Nf 1225690, кл. В 22 F 3/20, 1984. (54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА

(57) Изобретение относится к порошковой металлургии. Цель - повышение качества изделий. За счет вращения экструдирующе- го шнека 3 относительно конической поверхности корпуса 1 создается повышенное давление, подающее порошок в зону а, где обеспечивается равномерность захвата экс- трудируемого материала, а затем - в зону с. где за счет интенсивных сдвиговых перемещений происходит плотная укладка частиц порошка. В зоне b изделие калибруется без сдвиговых перемещений в его слоях, что обеспечивает сохранение качества сформованной заготовки. Применение данного устройства позволяет повысить качество изделий.3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования изделий из порошков | 1982 |

|

SU1039647A1 |

| Устройство для прессования изделий из порошковых материалов | 1987 |

|

SU1482764A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1985 |

|

SU1289605A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Устройство для непрерывного прессования пластифицированных магнитных порошков | 1987 |

|

SU1496923A1 |

| Устройство для экструдирования изделий из порошков | 1983 |

|

SU1134295A1 |

| Устройство для экструдирования пластифицированных порошков | 1984 |

|

SU1154042A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Устройство для непрерывного прессования пластифицированных порошков | 1983 |

|

SU1156855A1 |

| СПОСОБ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ОТ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2527556C2 |

Изобретение относится к порошковой металлургии. Цель - повышение качества изделий. За счет вращения экструдирующего шнека 3 относительно конической поверхности корпуса 1 создается повышенное давление, подающее порошок в зону а, где обеспечивается равномерность захвата экструдируемого материала, а затем в зону с, где за счет интенсивных сдвиговых перемещений происходит плотная укладка частиц порошка. В зоне в изделие калибруется без сдвиговых перемещений в его слоях, что обеспечивает сохранение качества сформированной заготовки. Применение данного устройства позволяет повысить качество изделий. 3 ил.

л

с

(X

о со

о

со

VJ

Фиг.1

Изобретение относится к порошковой металлургии, е частности к устройствам для формования трубчатых изделий из порошка.

Целью изобретения является повышение качества изделий.

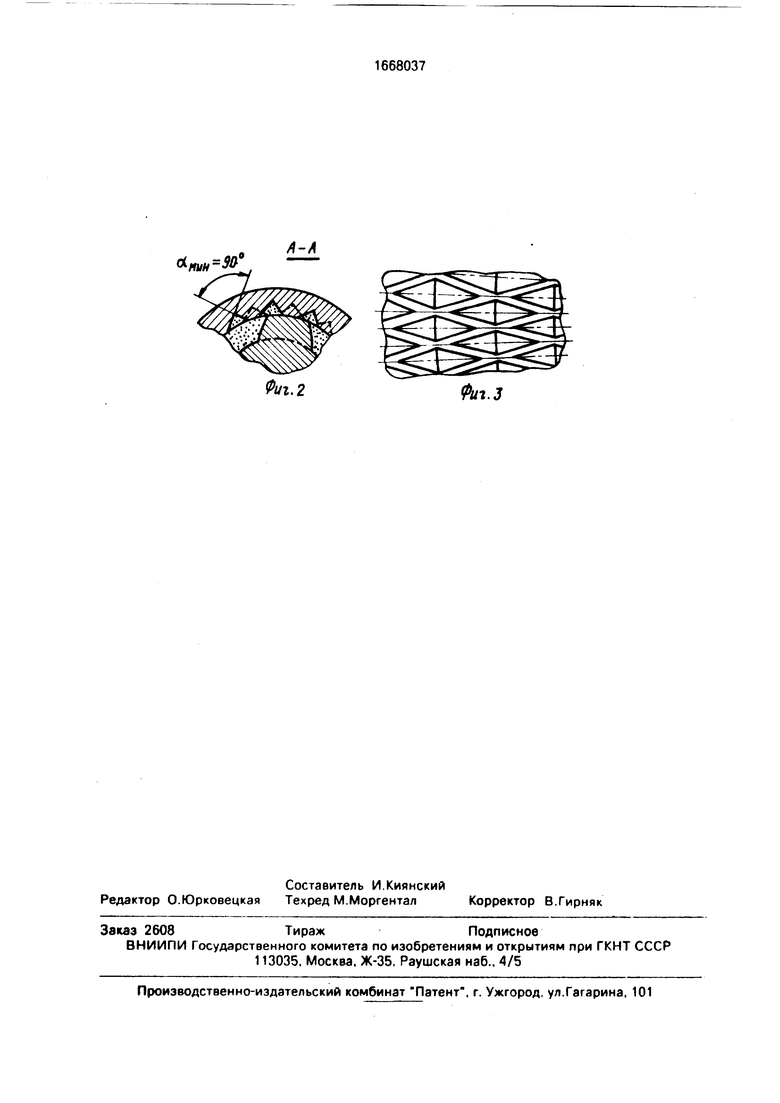

На фиг.1 показано устройство, общий вид; на фиг,2 - сечение А - А на фиг.1; на фиг.З - рабочая поверхность корпуса, развертка.

Устройство состоит из корпуса 1 с загрузочным бункером (не обозначен), матрицы 2. жестко соединенной с корпусом, полого конического шнека 3, обеспечивающего подачу экструдируемого материала, справочного стержня 4 и зубчатого приводного колеса 5. Конический шнек 3 может иметь витки с постоянным или переменным шагом, но в любом случае высота витков остается переменной, внешний и внутренний конусы шнека, образованные соответственно вершинами и впадинами витков шнека, могут иметь общую вершину в точке О (фиг.1). Коническая рабочая поверхность корпуса имеет продольные углубления переменного сечения, расположенные в шахматном порядке. Углубления выполнены таким образом, что по мере продвижения материала к выходу не происходит увеличения площади поперечного сечения порошкового слоя. Это достигается тем, что угол между образующей конической поверхности и гранью углубления не превышает угла при вершине корпуса. Ширина канавки зависит от плотности экструдируемого материала и уменьшается по мере увеличения плотности.

Для обеспечения равномерности захвата экструдируемого материала, т.е. уменьшения разброса в начальной стадии уплотнения, начальный участок рабочей поверхности а корпуса углублений не имеет.

Устройство работает следующим образом,о

Приводимый через зубчатое колесо 5 шнек 3 перемещает порошок из загрузочного бункера в зону прессования. В зоне прессования за счет вращения экструдируемого шнека 3 и конической поверхности корпуса 1 (за счет уменьшения площади поперечного сечения между внутренней поверхностью корпуса и наружной поверхностью шнека по мере движения в сторону матрицы) создается повышенное давление. Порошковый материал, пройдя зону а (фиг.1), где обеспечивается равномерность захвата экструдируемого материала и где нет углублений на внутренней поверхности матрицы, попадает в зону, где выполнены углубления, т.е. в зону с в которой порошок подвергает

ся интенсивному сдвигу. Возникающие при этом касательные напряжения совместно с нормальными способствуют более плотной укладке частиц порошка не только

в радиальном, но и в тангенциальном направлениях, т.е. происходит интенсивное перемешивание порошка с одновременным его уплотнением.

Достичь максимально возможной

плотности изделий можно тогда, когда линии скольжения частиц порошка одна относительно другой наклонены к оси устройства под углом, не превышающим 45°. При этом потери на трение минимальные. Если приведенное условие не выполняется, то появляется застойная зона, в которой скапливается неподвижный порошок, препятствующий перемещению слоев, экструдируемых шнеком. Коэффициент внутреннего трения порошкового материала значительно больше коэффициента трения порошка о поверхность корпуса и шнека, поэтому постоянные сдвиги порошка при его уплотнении значительно снижают силу экструзии. Интенсивный сдвиг порошка происходит по всей зоне с корпуса, где имеются углубления, т.е. происходят многократные сдвиговые перемещения не только в радиальном, но и в тангенциальном

направлениях, ведущие к тщательному и равномерному уплотнению получаемого изделия по всей поверхности.

Так как уплотнение порошка пооисхо- дит до его попадания в матрицу, то в зоне b

происходит калибровка изделия, когда уплотненный порошковый материал выдавливается между гладкими поверхностями матрицы и справочного стержня.

Применение устройства позволяет повысить качество полученных изделий (повысить равномерность распределения плотности по сечению изделия) за счет обеспечения сдвиговых деформаций процессе уплотнения порошка, а также за счет исключения сдвиговых перемещений на стадии калибрования изделия.

Формула изобретения

Устройство для формования трубчатых

изделий из порошка, содержащее корпус с конической рабочей поверхностью, матрицу, полый шнек, бункер и справочный стержень, отличающееся тем, что, с целью

повышения качества изделий, корпус выполнен с продольными углублениями переменного сечения, расположенными на его рабочей поверхности в шахматном порядке, коичем оси углубушний параллельны образующей рабочей поверхности.

OU/,#

А-Л

Фиг. 2

Фиг.З

Авторы

Даты

1991-08-07—Публикация

1988-06-24—Подача