1

Изобретение относится к машиностроению и может быть использовано в порошковой металлургии для экструдирования изделий из порошков.

Известно устройство для прессования пластифицированного порошка, содержащее подающий и экструдирующий цилиндры, жестко соединенные между собой, в которых расположены соответствующие шнеки, и систему дпя вакуумирования шихты Щ,.

Недостатком данного устройства является невозможность получения качественных изделий, так как в сечении, перпендикулярном экструдированиго, возникают кольцеобразные расслоения, вызванныене одинаковой скоростью истечения порошка из мундштука.

Наиболее близким к предлагаемому по текН1-1Ческой сущности и достигаемому результату является устройство для экструдирования изделий из порошков, содержащее подающий и зкструдирующ -1й цилиндры с находящимися. в них соответствующими шнеками, матрицу, загрузочную камеру, приводы шнеков, узел для вакуумирования 2j „ Пластифицированньй порошок засыпается в подающий цилиндр через загрузочную камеру и подается в экструдирующий цилиндр. При этом происходит откачка воздуха, находящегося в шихте. Далее порошок увлекается экструдирующим шнеком, который продавливается через матрицу и формует . изделие.

Недостатком известного устройства является отсутствие приспособлений для уравнивания скорости движения слоев порошка во время продавливаиия через матрицу, из-за чего появляются кольцеобразные трещины, что снижает качество экструдируемых изделий.

Цель изобретения - повьшение качества экструдируемьгх изделий.

Поставленная цель достигается тем, что устройство для экструдирования изделий из порошков, содержащее экструдирующий и подающий шнеки, матрицу, загрузочньй бункер и узел дпя вакуумирования, снабжено торцовым зубчатым венцом и роликами, имеющими каждый цилиндрический и конические участки поверхности и выполненными с зубьями на цилиндри ческом участке, входящими в зацепление с зубчатым венцом, причем

95 2

зубчатый венец установлен неподвижно, а ролики встроены в экструдирующий шнек симметрично относительно оси вращения шнека на его последнем витке с возможностью вращения вокруг своей оси. Кроме того, узел дпя вакуумирования выполнен в виде системы отверстий, расположенньпс на экструдирующем шнеке со стороны, обратной направлению вращения poniiKOB вокруг оси шнека.

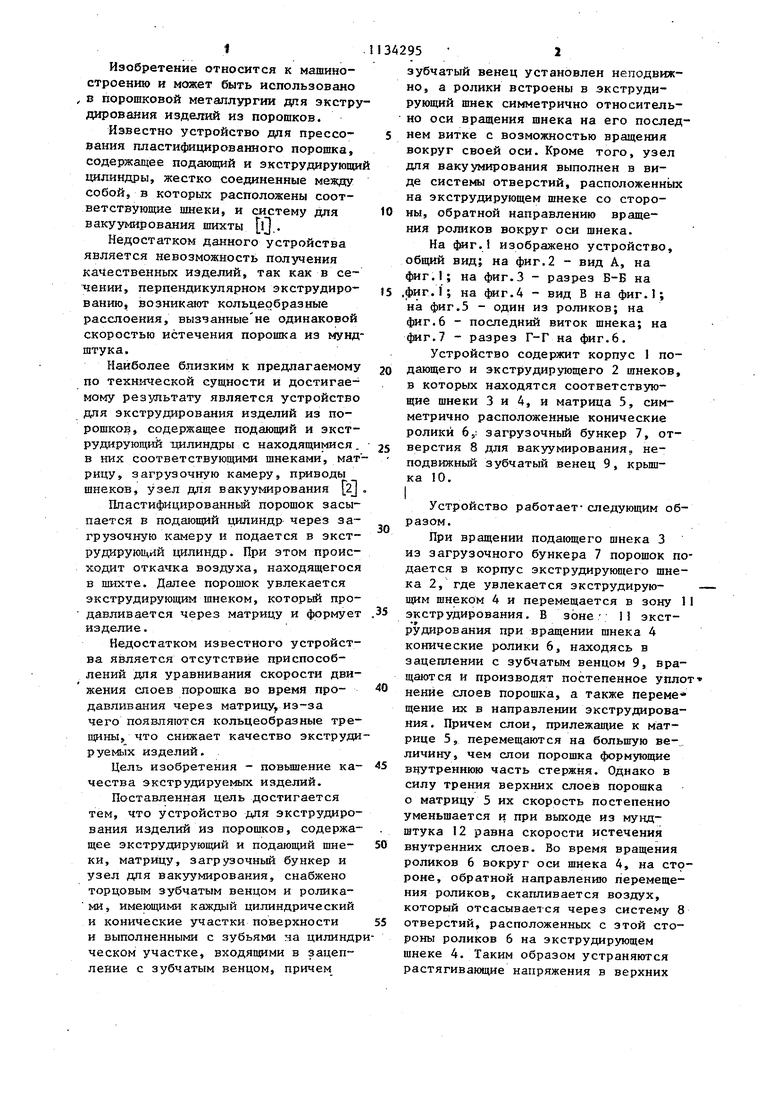

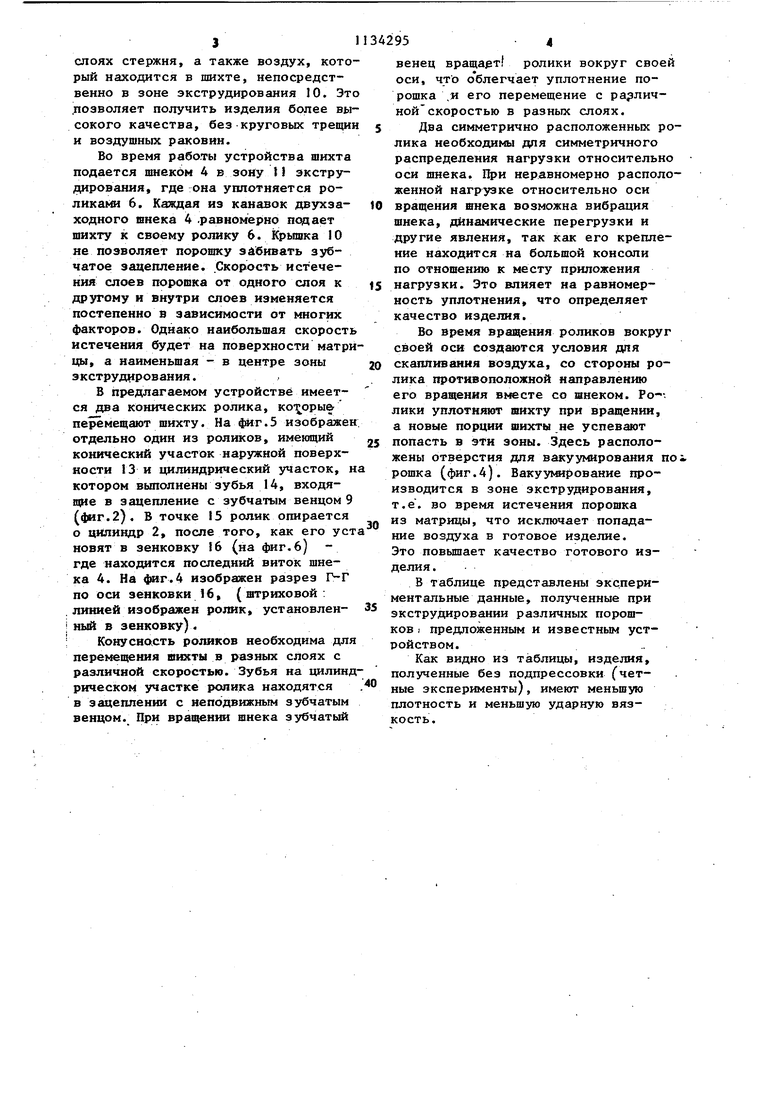

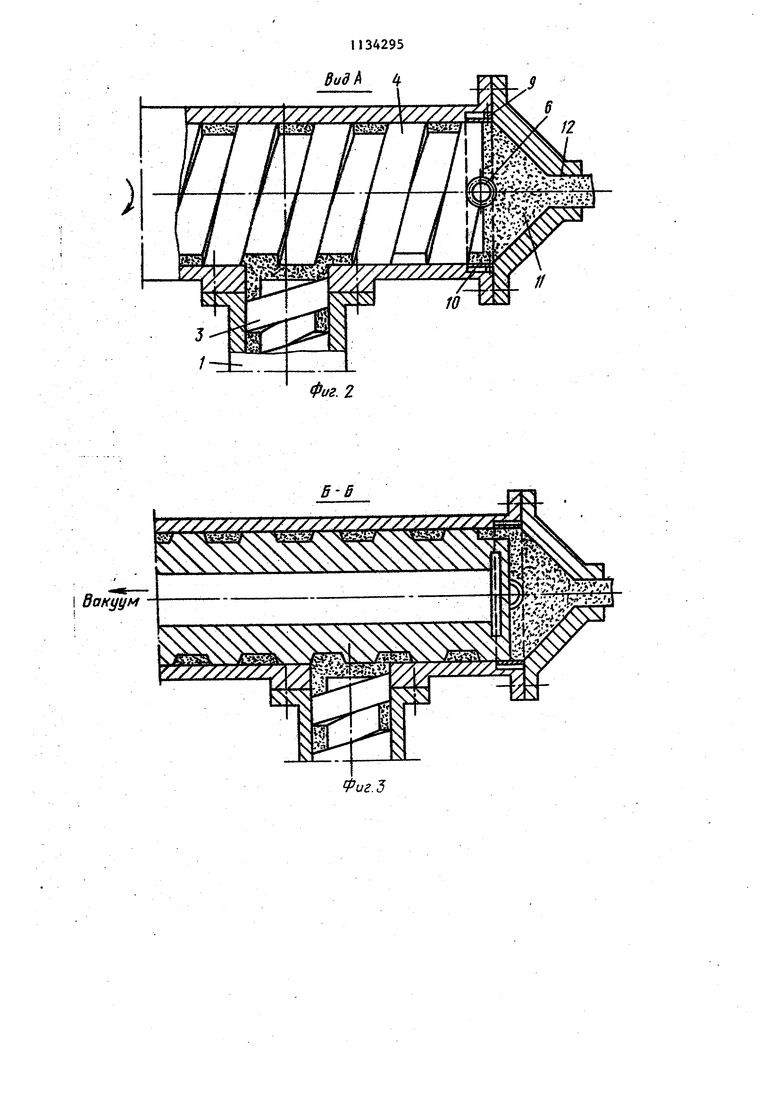

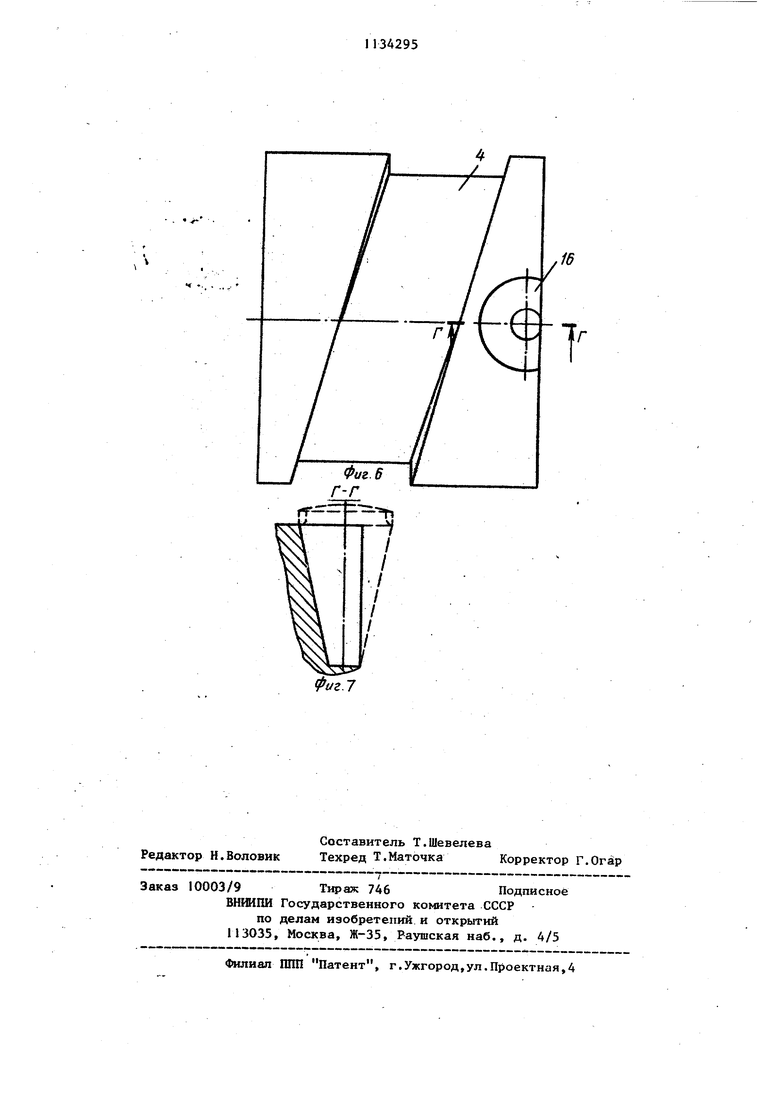

На фиг.1 изображено устройство, общий вид; на фиг.2 - вид А, на фиг.1; на фиг.З - разрез Б-Б на

,фиг.1; на фиг.4 - вид В на фиг.1; на фиг.З - один из роликов; на фиг.6 - последний виток шнека; на фиг.7 - разрез Г-Г на фиг.6.

Устройство содержит корпус 1 подающего и зкструдирующего 2 шнеков, в которых находятся соответствующие шнеки 3 и 4, и матрица 5, симметрично расположенные конические ролики 6,1 загрузочный бункер 7, отверстия 8 для вакуумирования., неподвижный зубчатый венец 9, крьш1ка 10.

Устройство работает-следующим образом.

При вращении подающего шнека 3 из загрузочного бункера 7 порошок подается в корпус зкструдирующего шнека 2, где увлекается зкструдирующим шнеком 4 и перемещается в зону 11

5 экструдирования. В зоне: И зкструдирования при вращении шнека 4 конические ролики 6, находясь в зацеплении с зубчатым венцом 9, вращаются и производят постепенное уплот ненйе слоев порошка, а также переме щение их в направлении зкструдирования. Причем слои, прилежащие к матрице 5, перемещаются на большую ве- личину, чем слои порошка формующие

внутреннюю часть стержня. Однако в силу трения верхних слоев порошка о матрицу 5 их скорость постепенно уменьшается и при выходе из мундштука 12 равна скорости истечения

0 внутренних слоев. Во время вращения роликов 6 вокруг оси шнека 4, на стороне, обратной направлению перемещения роликов, скапливается воздух, который отсасывается через систему 8

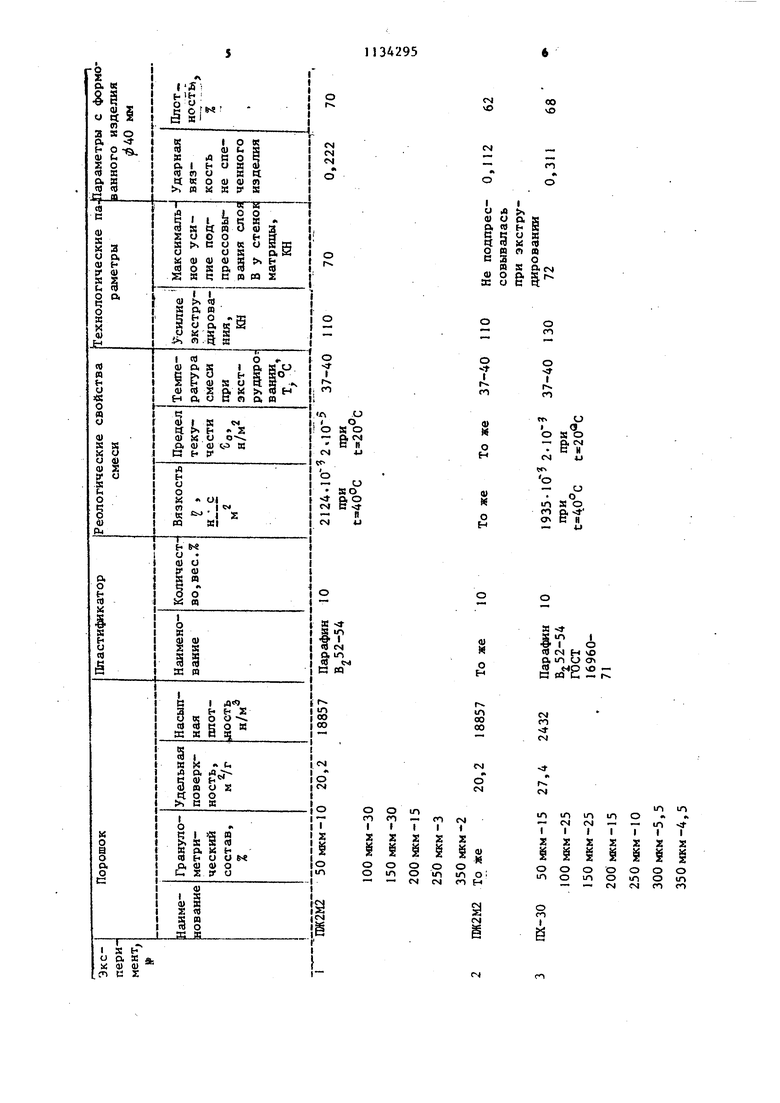

5 отверстий, расположенных с зтой стороны роликов 6 на экструдирующем шнеке 4. Таким образом устраняются растягивающие напряжения в верхних слоях стержня, a также воздух, кото рый находится в шихте, непосредственно в зоне экструдировання 10. Эт позволяет получить изделия более вы сокого качества, без круговых трещи и воздушных раковин. Во время работы устройства шихта подается шнеком 4 в зону И экструдирования, где она уплотняется роликак 6. Каждая из канавок двухзаходного шнека 4 .равномерно подает шихту к своему ролику 6. Крышка 10 не позволяет порошку здбивать зз;бчатое зацепление. Скорость истечения слоев порошка от одного слоя к другому и внутри слоев изменяется постепенно в зависимости от многих факторов. Однако наибольшая скорост истечения будет на поверхности матр цы, а наименьшая - в центре зоны экструдирования. В предлагаемом устройстве имеется два конических ролика, перйёмещают шихту. На 4йг.5 изображе отдельно один из роликов, имекиций конический участок наружной поверхности 13 и цилиндрический участок, котором выполнены зубья 14, входящие в зацепление с зубчатым венцом 9 (фиг.2). В точке 15 ролик опирается о цилиндр 2, после того, как его ус новят в зенковку 16 (на фиг.б) где находатся последний виток шнека 4. На .4 изображен разрез Г-Г по оси зенковки 16, (штриховой: . линией изображен ролик, установленI ный в зенковку). : Конусность роликов необходима дл перемещения шшсты в разных слоях с различной скоростью. Зубья на цилин рическом участке ролика находятся в зацеплении с неподвижным зубчатым венцом. При вращенш шнека зубчатый 954 венец вращает ролики вокруг своей оси, что облегчает уплотнение порошка .и его перемещение с рарличнойскоростью в разных слоях. Два симметрично расположенных ролика иеобходимы для симметричного распределения нагрузки относительно оси шнека. При неравномерно расположенной нагрузке относительно оси вращения шнека возможна вибрация шнека, динамические перегрузки и другие явления, так как его крепление находится на большой консоли по отношению к месту приложения нагрузки. Это влияет на равномерность уплотнения, что определяет качество изделия. Во время вращения роликов вокруг своей оси создаются условия дпя скапливания воздуха, со стороны ролика противоположной направлению его врав(ения вместе со шнеком. Ро-. лики уплотняют шихту при вращении, а новые порции шихты не успевают попасть в эти зоны. Здесь расположены отверстия для вакуумирования по рошка (фиг.4). Вакууьмрование производится в зоне экструдирования, т.е. во время истечения порошка из матрицы, что исключает попадание воздуха в готовое изделие. Это повышает качество готового изделия. В таблице представлены экспериментальные данные, полученные при экструдировании различных порошков i предложенным и известным устройством... Как видно из таблицы, изделия, полученные без подпрессовки (четные эксперименты), имеют меньшую плотность и меньшую ударную вязкость.

CN О

СО

vO

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для экструдирования пластифицированных порошков | 1984 |

|

SU1154042A1 |

| Устройство для экструдирования изделий из порошков | 1982 |

|

SU1053968A1 |

| Устройство для непрерывного формования изделий из порошков | 1988 |

|

SU1586856A1 |

| Устройство для формования длинномерных изделий | 1983 |

|

SU1139565A1 |

| Устройство для формования из порошка длинномерных профилей | 1983 |

|

SU1152709A1 |

| Устройство для получения изделий из металлического порошка экструзией | 1981 |

|

SU952438A1 |

| Барабанный смеситель-окомкователь шихты | 1980 |

|

SU905303A1 |

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

| Устройство для непрерывного формования изделий из порошка | 1985 |

|

SU1289604A1 |

| Устройство для непрерывного прессования порошков | 1982 |

|

SU1199447A1 |

1. УСТРОЙСТВО ДЛЯ ЭКСТРУДИРОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ содержащее экструдирующий и подающий шнеки, матрицу, загрузочный бункер и узел для вакуумирования, отличающееся тем, что, с целью повьшения качества зкструдируемых изделий, оно снабжено торцовым зубчатым венцом и ролика№1, имеюпщми каждый цилиндрический и конические участки поверхности и выполненными с зубьями на цилиндрическом участке, входящими в зацепление с зубчатым венцом, причем зубчатый венец установлен неподвижно, а ролики встроены в экструдирукиций шнек симметрично относительно оси вращения шнека на его последнем витке с возможностью вращения вокруг своей оси. 2. Устройство по п. 1, отличающееся тем, что узел для вакуумирования выполнен в виде системы отверстий, расположенных на зкструдирукщем шнеке со стороны, обратной направлению вращения роликов вокруг оси шнека. ff Фиг.1

ts о

Гч| П

Т gso

§о п

сч

, 1Л «ч)

II

Uл

иио,S

О|(ОЕк

Сt;иЯ

ч(Эiiii«

Оnnn

с3о

SIsf

ffiоbи

о

ЧГ

г п

«Nи

I о

о S о

V

Cs|

U

er. /.

О

и

- и

10

&f

сл

Я

iV

о

ч) см н VO

а ю U Ti

S «re S;:

см

fO

ем

о

f- см

CNI

iO in

1Л Ю 1Л u-i vf

см см -

I I I

2 г

о

о о

о о о

о ю о

1Г| о ш

- - см «ч п «

о

СП

(N

Фиг. 2

бВ

у77/7/7///

мм ммммцтт111 т мм ц

Вакуум

fc чNшЭД Ч тj vSN

УХ

/г ..

.5

Вид д VonpaB/ieHue геремеице/ ая роли/fa Фиг Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кислый П.С | |||

| и др | |||

| Прессование тугоплавких соединений в вакуумной шнек-машиие | |||

| Сб | |||

| Теория и практика прессования порошков, Киев, 1975, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Злобин Г.П | |||

| Формование изделий из порошков твердых сплавов | |||

| М., Металлургия, 1980, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

Авторы

Даты

1985-01-15—Публикация

1983-04-21—Подача