Изобретение относится к бурению скважин, а именно к составам буровых растворов, используемых для их промывки.

Цель изобретения - повышение ингибирующей способности раствора при одновременном снижении его стоимости.

Буровой раствор содержит ингредиенты при следующем их соотношении, мас.%: бентонит 3-5; гидроксид калия 0,1-0,5; гипан 0,5-1,0; запечная пыль электрофильтров при производстве цемента низкотемпературным обжигом хлоркальциевого алинитового цементного клинкера (ХОАК) 3-5; отход электролиза алюминиевого производства (ОТЭ- ЛАП ) 1-3; вода остальное.

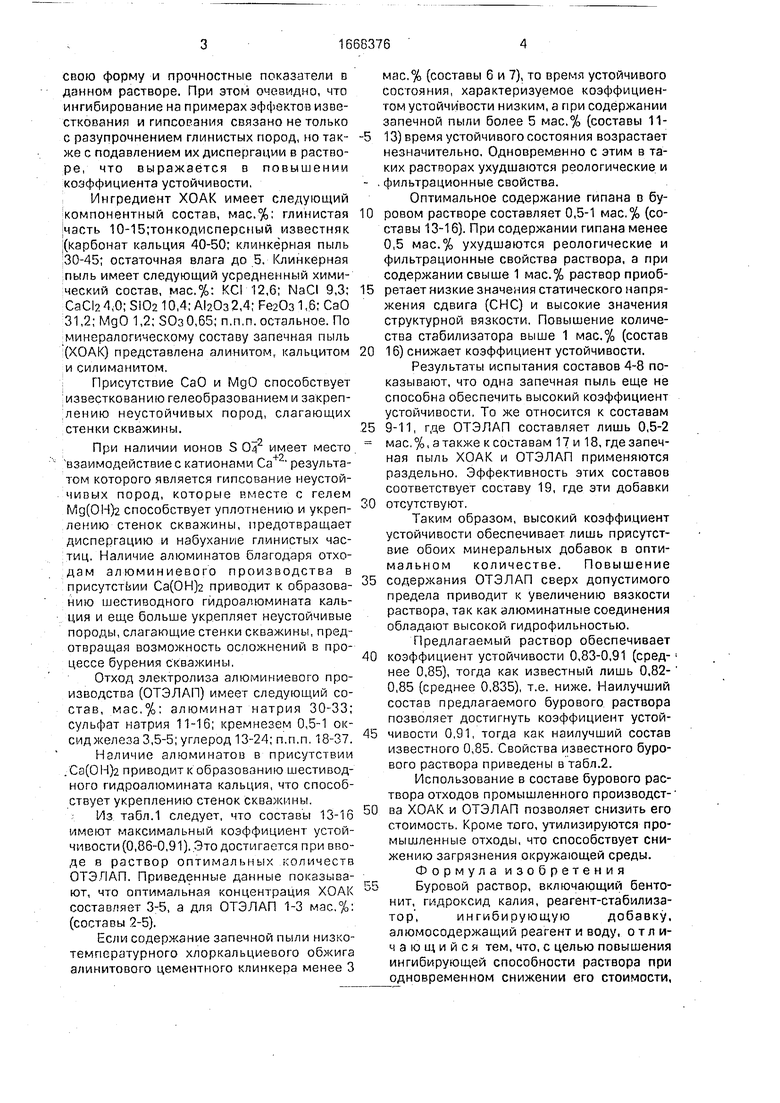

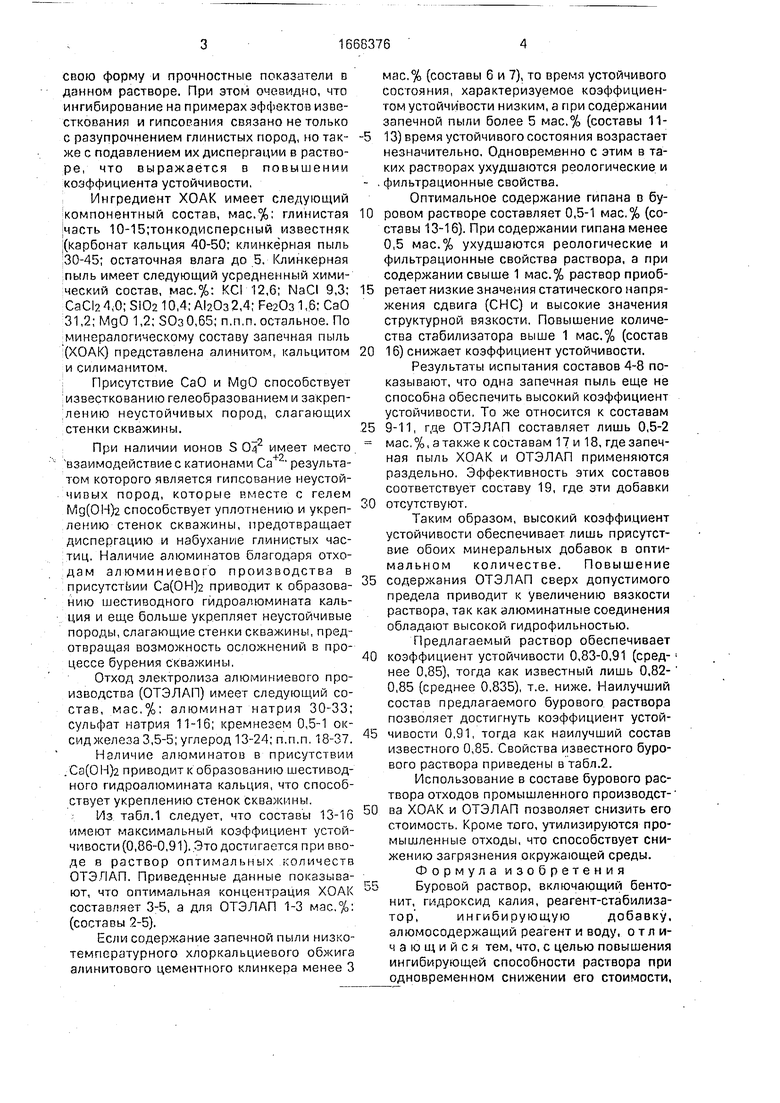

Состав и свойства раствора приведены в табл.1. Приготавливают раствор путем смешения ингредиентов.

Пример. Для приготовления 1000 г раствора к 897,5 г воды добавляют 40 г бентонита, 2,5 г гидроксида калия, 7,5 г гипана, 40 г ХОАК и 20 г ОТЭЛАП. Раствор перемешивают в течение 1 ч, после чего производится замер его параметров.

Коэффициент устойчивости (Ку) определяется по способности образцов сохранять

о

СК 00 СО VI

сь

спою форму и прочностные показатели в данном растворе. При этом очевидно, что ингибирование на примерах эффектов изве- сткопания и ГИПСОРЭНМЯ связано не только с разупрочнением глинистых пород, но также с подавлением их диспергации в растворе, что выражается в повышении коэффициента устойчивости.

Ингредиент ХОАК имеет следующий компонентный состав, мас.%; глинистая (часть 10-15;тонкодисперсный известняк ((карбонат кальция 40-50; клинкерная пыль 30-45; остаточная влага до 5. Клинкерная пыль имеет следующий усредненный химический состав, мас.%: KCI 12,6; NaCI 9,3; CaCl2 4,0; SI02 10,4; А.0з 2,4; Рв20з 1,6; СаО 31,2;МдО 1,2;ЗОзО,65; п.п.п. остальное. По минералогическому составу запечная пыль (ХОАК) представлена алинитом, кальцитом и силиманитом.

Присутствие СаО и МдО способствует известкованию гелеобразованием и закреплению неустойчивых пород, слагающих стенки скважины.

гу

При наличии ионов S ОА имеет место взаимодействиес катионами Са+2 результатом которого является гипсование неустойчивых пород, которые вместе с гелем Мд(ОН)2 способствует уплотнению и укреплению стенок скважины, предотвращает диспергацию и набухание глинистых частиц. Наличие алюминатов благодаря отходам алюминиевого производства в присутствии Са(ОН)2 приводит к образованию шестиводного гидроалюмината кальция и еще больше укрепляет неустойчивые породы, слагающие стенки скважины, предотвращая возможность осложнений в процессе бурения скважины,

Отход электролиза алюминиевого производства (ОТЭЛАП) имеет следующий состав, мзс,%; алюминат натрия 30-33; сульфат натрия 11-16; кремнезем 0,5-1 оксид железа 3,5-5; углерод 13-24; п.п.п. 18-37.

Наличие алюминатов в присутствии . Са(ОН)а приводит к образованию шестиводного гидроалюмината кальция, что способствует укреплению стенок скважины.

Из табл.1 следует, что составы 13-16 имеют максимальный коэффициент устойчивости (0,86-0,91). Это достигается при вводе в раствор оптимальных количеств ОТЭПАП. Приведенные данные показывают, что оптимальная концентрация ХОАК составляет 3-5, а для ОТЭЛАП 1-3 мас.%: (составы 2-5).

Если содержание запечной пыли низкотемпературного хлоркальциевого обжига алинитового цементного клинкера менее 3

мас,% (составы 6 и 7), то время устойчивого состояния, характеризуемое коэффициентом устойчивости низким, а при содержании запечной пыли более 5 мас.% (составы 1113) время устойчивого состояния возрастает незначительно. Одновременно с этим в таких растворах ухудшаются реологические и

. фильтрационные свойства.

Оптимальное содержание гипана в бу0 ровом растворе составляет 0,5-1 мас.% (составы 13-16). При содержании гипана менее 0,5 мас.% ухудшаются реологические и фильтрационные свойства раствора, а при содержании свыше 1 мас.% раствор приоб5 ретает низкие значения статического напряжения сдвига (СНС) и высокие значения структурной вязкости. Повышение количества стабилизатора выше 1 мас.% (состав

0 16) снижает коэффициент устойчивости.

Результаты испытания составов 4-8 показывают, что одна запечная пыль еще не способна обеспечить высокий коэффициент устойчивости. То же относится к составам

5 9-11, где ОТЭЛАП составляет лишь 0,5-2

мас.%, а также к составам 17 и 18, где запечная пыль ХОАК и ОТЭЛАП применяются раздельно. Эффективность этих составов соответствует составу 19, где эти добавки

0 отсутствуют.

Таким образом, высокий коэффициент устойчивости обеспечивает лишь присутствие обоих минеральных добавок в оптимальном количестве. Повышение

5 содержания ОТЭЛАП сверх допустимого предела приводит к увеличению вязкости раствора, так как алюминатные соединения обладают высокой гидрофильностью.

Предлагаемый раствор обеспечивает

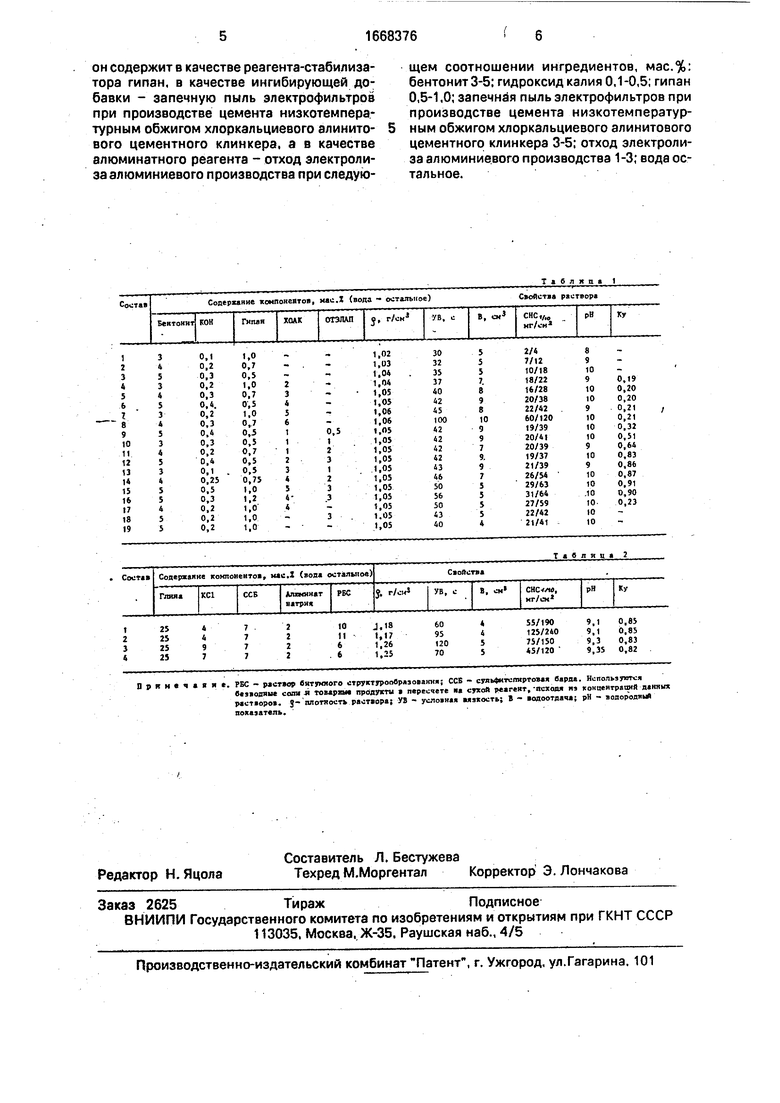

0 коэффициент устойчивости 0,83-0,91 (сред- нее 0,85), тогда как известный лишь 0,82- 0,85 (среднее 0,835), т.е. ниже. Наилучший состав предлагаемого бурового раствора позволяет достигнуть коэффициент устой5 чивости 0,91, тогда как наилучший состав известного 0,85. Свойства известного бурового раствора приведены в табл.2.

Использование в составе бурового раствора отходов промышленного произведет0 ва ХОАК и ОТЭЛАП позволяет снизить его стоимость. Кроме того, утилизируются промышленные отходы, что способствует снижению загрязнения окружающей среды. Формула изобретения

5 Буровой раствор, включающий бентонит, гидроксид калия, реагент-стабилизатор,ингибирующуюдобавку, алюмосодержащий реагент и воду, отличающийся тем, что, с целью повышения ингибирующей способности раствора при одновременном снижении его стоимости,

он содержит в качестве реагента-стабилизатора гигган. в качестве ингибирующей добавки - запечную пыль электрофильтров при производстве цемента низкотемпературным обжигом хлоркальциевого алинито- вого цементного клинкера, а в качестве алюминатного реагента - отход электролиза алюминиевого производства при следующем соотношении ингредиентов, мас.%: бентонит 3-5; гидроксид калия 0,1-0,5; гипан 0,5-1,0; запечная пыль электрофильтров при производстве цемента низкотемпературным обжигом хлоркальциевого алинитового цементного клинкера 3-5; отход электролиза алюминиевого производства 1-3; вода остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2002 |

|

RU2230883C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЛИНКЕРА | 2009 |

|

RU2394781C1 |

| Способ получения синтетического флюорита и раствора каустической соды | 2023 |

|

RU2816485C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 1992 |

|

RU2019552C1 |

| Способ обжига цементного клинкера | 1983 |

|

SU1144995A1 |

| Способ получения бесщелочного минерализатора для обжига клинкера из фторсодержащих отходов алюминиевого производства | 2023 |

|

RU2821274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

| Тампонажный раствор | 1988 |

|

SU1640363A1 |

| БЕЗУСАДОЧНЫЙ ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ ЦЕМЕНТ | 2002 |

|

RU2203388C1 |

Изобретение относится к бурению скважин. Цель - повышение ингибирующей способности раствора при одновременном снижении его стоимости. Буровой раствор (БР) содержит следующие ингредиенты при их соотношении, мас.%: бентонит 3 - 5

гидроксид калия 0,1 - 0,5

гипан 0,5 - 1,0

запечную пыль электрофильтров при производстве цемента низкотемпературным обжигом хлоркальциевого аминитового цементного клинкера 3 - 5

отход электролиза алюминиевого производства 1 - 3

воду остальное. Приготавливают БР путем смешения ингредиентов. Ингредиент хлоркальциевый аминитовый цементный клинкер содержит, мас.%: глинистую часть 10 - 15

тонкодисперсный известняк 40 - 50

клинкерную пыль 30 - 45

остаточную влагу остальное. Клинкерная пыль имеет следующий химический состав, мас.%: KCL 12,6

NACL 9,3

CACL2 5,0

SIO2 10,4

CAO 31,2

MGO 1,2

AL2O3 2,4

FE2O3 1,6

SO3 0,65, ППП остальное. Ингредиент отход электролиза алюминиевого производства содержит, мас.%: алюминат натрия 30 - 33

сульфат натрия 11 - 16

кремнезем 0,5 - 1

оксид железа 3,5 - 5

углерод 13 - 24

ППП 18 - 37. Использование в составе БР отходов промышленного производства позволяет наряду с повышением ингибирующей способности снизить его стоимость. 2 табл.

Состав

Содержание компонентов, мас.Х (вода - остальное)

Бентонит КОНГнпан J.QAK ОТЭЛАП о, г/см1

0,1

0.2

О.Э

0,2

0.3

0,4.

0,2

0,3

0,4

0,3

0,2

0,4

0,1

0,25

0,5

0,3

0,2

0,2

0,2

1,0

0,7

0,5

0.7

0,5

0,7

0.5

0,5

0.7

0.5

0,5

0,75

.О

1,0

1,0

0,5

1

2

3

1

2

3

3

П 9 я и i

РБС - раствор битумного структурообразовакия; ССВ - суяьфитспиртовая варя. Используются безводные соли -Я товарам продукты в пересчете на сухой реагент, псходя из концентраций данных растворов. J- плотность раствора; УВ - условная вязкость; В - водоотдача; рН - водородный показатель.

Т л б л и п л 1

Свойства раствора

В, см3

снс,/к,

нг/сна

рН

Ку

,02 03 04 04 05 05 06 06 05 05 05 05 05 05 05 05 05 05 05

30 32 35

37

40

42

45

100

42

42

42

42

43

46

50

56

50

43

40

5

5

5

7

8

9

8

10

9

9

7

9

9

7

5

5

5

5

4

2/4

7/12

10/18

18/22

16/28

20/38

22/42

60/120

19/39

20/41

20/39

19/37

21/39

26/54

29/63

31/64

27/59

22/42

21/41

8

9

10

9

10

10

9

10

10

10

9

10

9

10

10

10

10

10

10

0,19 0,20 0,20 0,21 0,21 0,32 0,51 0,64 0,83 0,86 0,87 0,91 0,90 0.23

Та С л я ц а 2

| Булатов А.И | |||

| и др | |||

| Справочник по промывке скважин | |||

| - М.: Недра, 1984, с.42 | |||

| Ангелонуло O.K | |||

| и др | |||

| Буровые растворы для осложненных условий | |||

| - М.: Недра, 1988, с.79 | |||

| Калиевый буровой раствор | 1986 |

|

SU1399322A1 |

Авторы

Даты

1991-08-07—Публикация

1989-01-12—Подача