Изобретение относится к металлургии, в частности к очистке фильтрацией от при- .месей алюминия и его сплавов.

Цель изобретения - повышение степени рафинирования от натрия, оксида алюминия, водорода и титана.

Согласно предлагаемому способу рафинирования алюминия и его сплавов, включающему фильтрацию через огнеупорный материал, расплав фильтруют через шамот- но-глиняную композицию на ортофосфор- ной связке при следующем соотношении ингредиентов, мас.%:

Шамот60-70

Глина23-30

Ортофосфорная кислота плотностью 1,4-1,5 г/см3- 7-10 Пример. Фильтрующий огнеупорный материал готовят следующим образом.

Основные составляющие компоненты шамот и глину измельчают до крупности 0,1

мм, тщательно перемешивают в соотношении. мас.%: шамот 67; глина 25 с добавлением 8 мае. % ортофосфорной кислоты. Из приготовленной смеси формуют прессованием необходимые изделия (гранулы) размерами 20x30 мм. Усилие прессования 50-100 кгс/см2. При меньшем усилии прессования сырья прочность изделий становится низкой и они разрушаются.

При усилии прессования более 100 кгс/см происходит сильное уплотнение материала, снижающее рафинирующую способность материала, Указанные пределы обеспечивают получение требумой пористости изделий 20-30%.

Сушку сырых изделий ведут с следующем режиме: 24 ч при температуре окружающей среды, 24 ч при 150° С и 24 ч при 300° С. Далее изделие отжигают в течение 4 ч при 700° С и охлаждают со скоростью 2-7° С/мин.

Затем формируют фильтрующий слой толщиной 100-300 мм и пропускают через него предварительно прогретый до 690- 740° С расплав, подлежащий очистке.

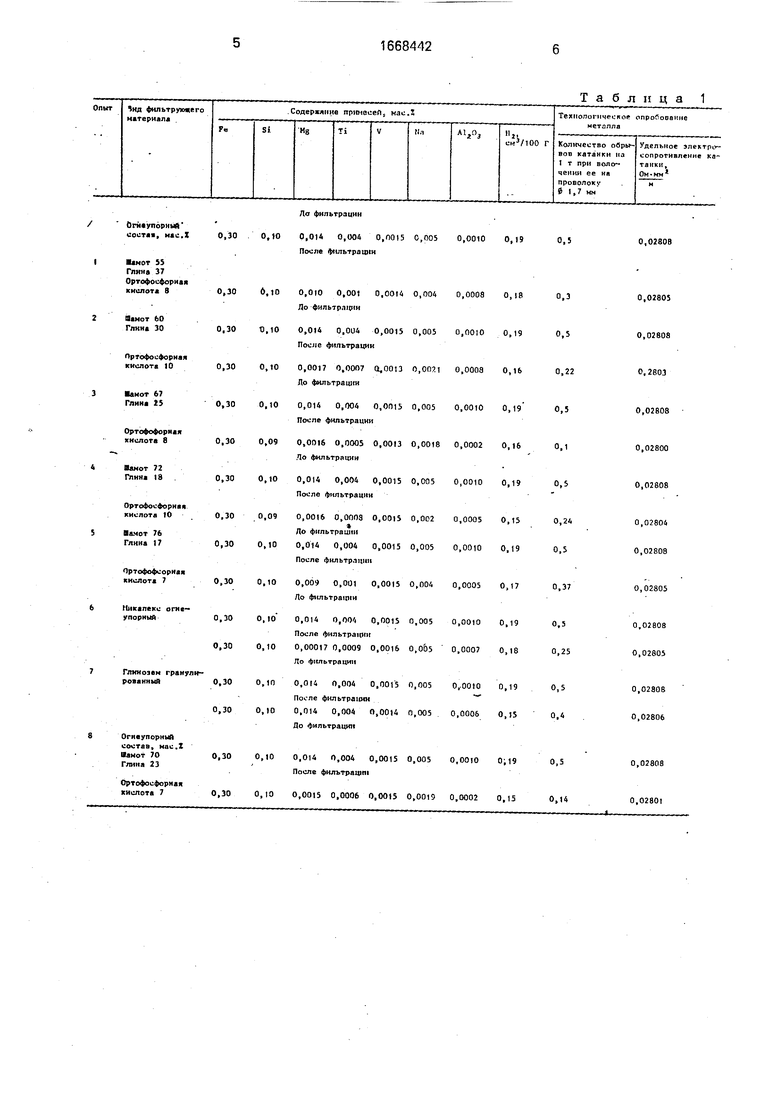

Для контроля содержания примесей отбирали пробы металла на химический анализ до и после фильтрации. Получили следующие результаты. Содержание примесей до и после фильтрации соответственно, мас.%: железо 0,5-0,3; кремний 0,1-0,09; магний 0.014-0,0016; титан 0.004-0,0005; ванадий 0,0015-0,0013; натрий 0,005- 0,0018; окись алюминия 0,001-0,0002; водород 0,19- 0,16 см3/100г. Технологическое опробование металла на количество обрывов 1 т катанки при волочении ее на проволоку диаметром 1,7 мм до и после фильтрации соответственно 0,5-0,1, удельное электросопротивление катанки до и после фильтрации 0,02808-0,02800

Ом мм 1

м

Указанные результаты приведены, в табл.1 (опыт 3). Результаты других опытов также приведены в табл.1 и в сравнении с известными способами (опыты б и 7).

Опыты показали, что металл, профильтрованный через предлагаемый огнеупорный материал, содержит ме.ньше натрия, а степень очистки его от титана, окиси алюминия и водорода выше по сравнению с рафинированным металлом, очищенным путем пропускания его через микалекс огнеупорный. Рафинирующая Способность предлагаемого огнеупорного материала обусловлена избирательным поглощением алюмината натрия, присутствующего в расплавленном металле и являющегося компонентом электролита алюминиевых ванн.

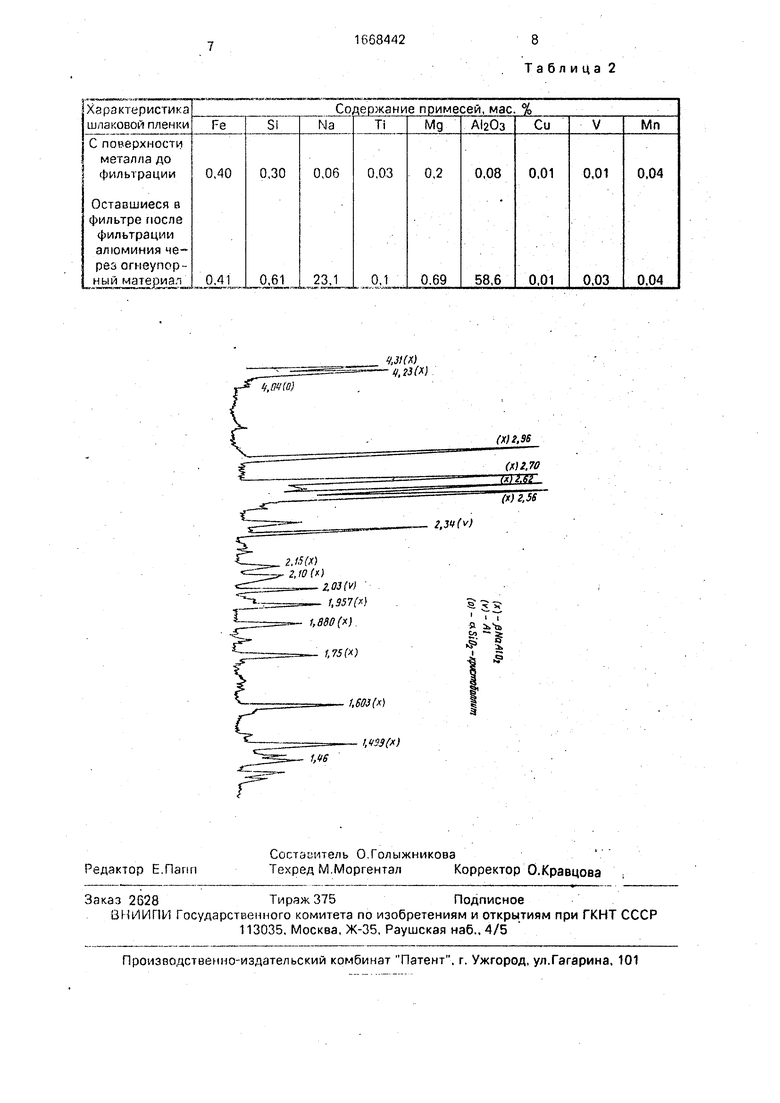

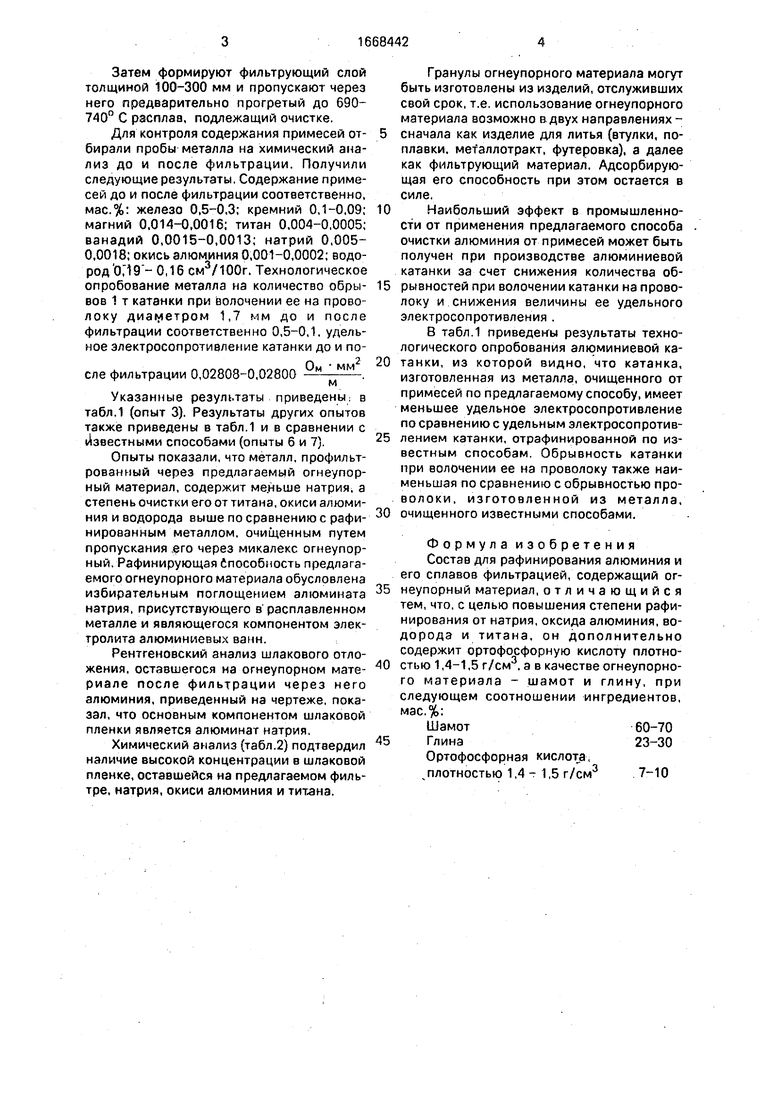

Рентгеновский анализ шлакового отложения, оставшегося на огнеупорном материале после фильтрации через него алюминия, приведенный на чертеже, показал, что основным компонентом шлаковой пленки является алюминат натрия.

Химический анализ (табл.2) подтвердил наличие высокой концентрации в шлаковой пленке, оставшейся на предлагаемом фильтре, натрия, окиси алюминия и титана.

Гранулы огнеупорного материала могут быть изготовлены из изделий, отслуживших свой срок, т.е. использование огнеупорного материала возможно в двух направлениях сначала как изделие для литья (втулки, поплавки, мет аллотракт, футеровка), а далее как фильтрующий материал. Адсорбирующая его способность при этом остается в силе.

Наибольший эффект в промышленности от применения предлагаемого способа очистки алюминия от примесей может быть получен при производстве алюминиевой катанки за счет снижения количества обрывностей при волочении катанки на проволоку и снижения величины ее удельного электросопротивления ,

В табл.1 приведены результаты технологического опробования алюминиевой катанки, из которой видно, что катанка, изготовленная из металла, очищенного от примесей по предлагаемому способу, имеет меньшее удельное электросопротивление по сравнению с удельным электросопротивлением катанки, отрафинированной по известным способам. Обрывность катанки при волочении ее на проволоку также наименьшая по сравнению с обрывностью проволоки, изготовленной из металла,

очищенного известными способами.

Формула изобретения

Состав для рафинирования алюминия и его сплавов фильтрацией, содержащий ог- неупорный материал, отличающийся тем, что, с целью повышения степени рафинирования от натрия, оксида алюминия, водорода и титана, он дополнительно содержит ортофосфорную кислоту плотно- стью 1,4-1,5 г/см3, а в качестве огнеупорного материала - шамот и глину, при следующем соотношении ингредиентов, мас.%:

Шамот60-70

Глина23-30

Ортофосфорная кислота,

„ плотностью 1,4 - 1,5 г/см37-10

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки алюминия и его сплавов от примесей | 1979 |

|

SU926048A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2028280C1 |

| Способ рафинирования алюминия и его сплавов | 1990 |

|

SU1766997A1 |

| ЭЛЕКТРОТЕХНИЧЕСКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2791313C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО СЛОЯ ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2199599C2 |

| Устройство для рафинирования алюминия | 1981 |

|

SU1014951A1 |

| Устройство для рафинирования расплавленного металла | 1983 |

|

SU1093718A1 |

| Способ изготовления отливок для производства стальной сварочной проволоки с флюсовым наполнителем | 1978 |

|

SU685422A1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 2010 |

|

RU2458151C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2318029C1 |

Изобретение относится к металлургии, в частности к очистке фильтрацией от примесей алюминия и его сплавов. Целью изобретения является повышение степени рафинирования от натрия, оксида алюминия, водорода и титана. Фильтрацию осуществляют через шамотно-глиняную композицию на ортофосфорной связке. Рафинирующая способность обусловлена избирательным поглощением алюмината натрия. 1 ил. 2 табл.

Ло фильтрации

г г,ш(х)

1,957 () 1,880()

f,7S()

Таблица 2

W(x)

ч, 23 т

2,34(v)

1 1 i &Н

Ј а 1

1,603 (х}

1,135()

| Способ очистки алюминия и его сплавов от примесей | 1979 |

|

SU926048A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-07—Публикация

1989-06-14—Подача