Изобретение относится к области порошковой металлургии, в частности к покры- тиям для графитовых пресс-форм при горячем прессовании порошков тугоплавких соединений и металлов.

Цель изобретения - увеличение срока службы графитовых пресс-форм и повышение плотности покрытия.

Предлагаемый материал для нанесения покрытия на графитовые пресс-формы содержит в качестве основы нитрид бора, а также содержит нитрид алюминия и связующее, причем в качестве связующего в предлагаемом материале используют золь этилсиликата при следующем соотношении компонентов в материале, мас.%:

Нитрид алюминия5-15

Золь этилсиликата15.4-33,4

Нитрид бораОстальное

В предлагаемом материале в составе золя этилсиликата содержится двуокись

кремния в количестве 5-10% от общей массы материала.

Использование в качестве связующего золя этилсиликата способствует уплотнению покрытия еще при комнатной температуре и адгезии ультрадисперсной двуокиси кремния в микротрещины и микродефекты поверхности графитовой формы, что увеличивает адгезию предлагаемого покрытия к графитовой форме. Равномерность распределения этилсиликатной связки и конденсационная полимеризация приводят к образованию между частицами нитрида бора и нитрида алюминия каркаса из полиси- локса новых с вязей 51-0-51., прочность которого значительно выше, чем связей органического связующего на основе БФ-2. Каркас из плотно прилегающих друг к другу ультрадисперсных аморфных частиц кремнезема, образовавшихся в результате деструкции этилсиликатной связки при

со

С

о о

00

Ј

О

температурах выше 700° С, начинает оплавляться при температурах выше 1400°С и наблюдается частичный переход при температурах выинэ1350°С SiOz в SIO, что способствует взаимодействию SiOa и SiO с нитридом алюминия с образованием силаона, прочно связывающего частицы нитрида бора.

Введение в качестве связки золя этил- силиката дает возможность исключить нарушение сплошности покрытия форм при нагреве и горячем прессовании тугоплавких материалов, а нитрид бора, являющийся основой покрытия и выполняющий роль смазки при прессовании, непрерывно связан жестким каркасом во всем интервале температур от 20 до 1900° С. Образование плот- наго покрытия приводит к образованию барьера для диффузии углерода о материал и к повышению прочности спрессованного мг.териала, к уменьшению глубины проникновения многокомпонентною покрытия (прежде всего, нитрида бора) в прессуемый материал, т.е. к повышению его качества и к практически полному исключению припе- кания изделия к пресс-форме благодаря отсутствию нарушений сплошности покрытия и, следовательно, к значительному увеличению срока службы пресс-форм

благодаря тому, ч го основным компонентом покрытия является нитрид бора, при охлаждении покрытие легко деформирует- сп, уменьшая нагрузки, растягивающие пресс-форму. Кроме того, что указывалось выше, в результате хорошей адгезии покрытия к поверхности графитовой пресс-формы исключается отслаивание покрытий при на- бивке пресс-форм. В то же время покрытие легко отделяется от пресс-форм вместе с изделием после горячего прессования.

Предлагаемое покрытие изготовляют следующим образом.

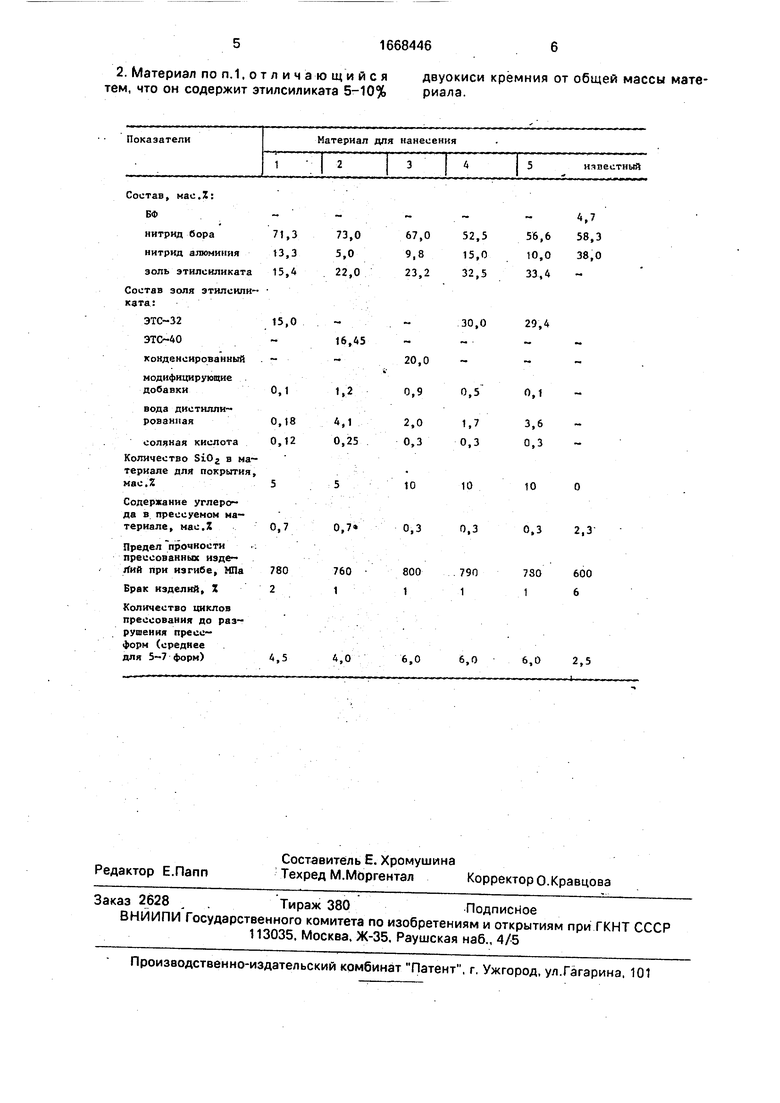

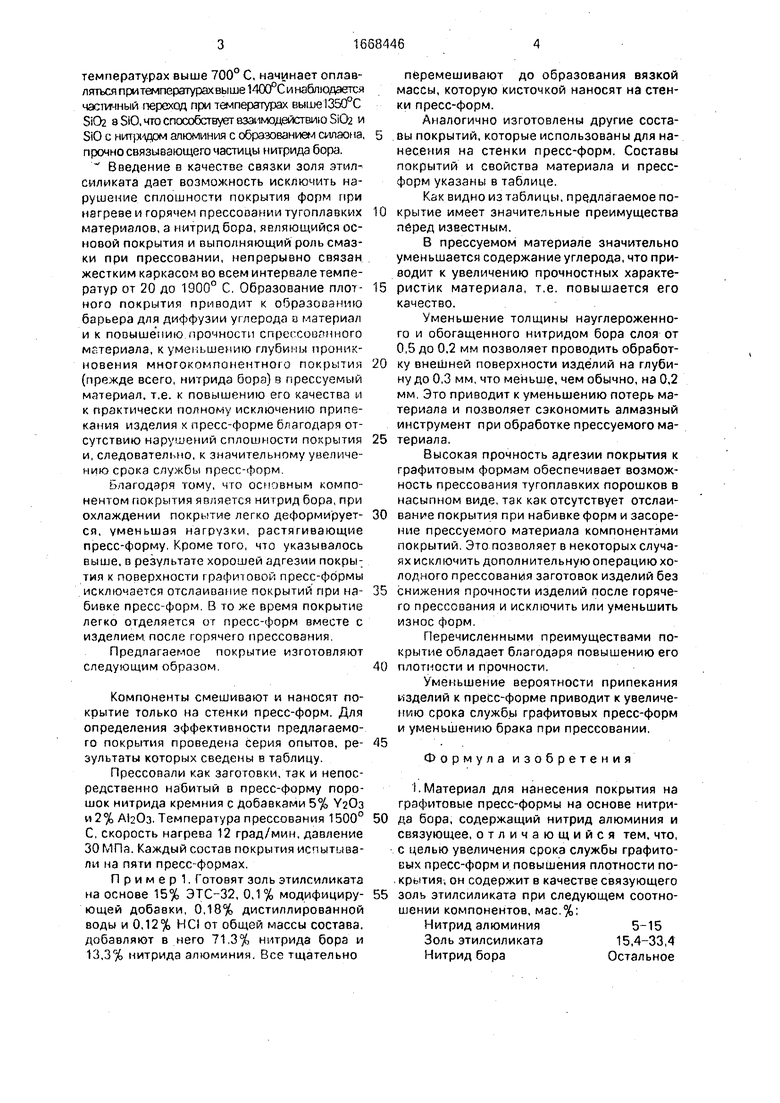

Компоненты смешивают и наносят покрытие только на стенки пресс-форм. Для определения эффективности предлагаемого покрытия проведена серия опытов, ре- зультаты которых сведены в таблицу.

Прессовали как заготовки, так и непосредственно набитый в пресс-форму порошок нитрида кремния с Добавками 5% У20з и 2% АЬОз. Температура прессования 1500° С, скорость нагрева 12 град/мин, давление ЗОМПа. Каждый состав покрытия испытывали на пяти пресс-формах.

П р и м е р 1. Готовят золь этилсиликата на основе 15% ЭТС-32, 0,1% модифициру- ющей добавки, 0,18% дистиллированной воды и 0,12% HCI от общей массы состава, добавляют в него 71,3% нитрида бора и 13,3% нитрида алюминия. Все тщательно

перемешивают до образования вязкой массы, которую кисточкой наносят на стенки пресс-форм.

Аналогично изготовлены другие составы покрытий, которые использованы для нанесения на стенки пресс-форм. Составы покрытий и свойства материала и пресс- форм указаны в таблице.

Как видно из таблицы, предлагаемое покрытие имеет значительные преимущества перед известным.

В прессуемом материале значительно уменьшается содержание углерода, что приводит к увеличению прочностных характеристик материала, т.е. повышается его качество.

Уменьшение толщины науглероженно- го и обогащенного нитридом бора слоя от 0,5 до 0.2 мм позволяет проводить обработку внешней поверхности изделий на глубину до 0,3 мм, что меньше, чем обычно, на 0.2 мм. Это приводит к уменьшению потерь материала и позволяет сэкономить алмазный инструмент при обработке прессуемого материала.

Высокая прочность адгезии покрытия к графитовым формам обеспечивает возможность прессования тугоплавких порошков в насыпном виде, так как отсутствует отслаивание покрытия при набивке форм и засорение прессуемого материала компонентами покрытий. Это позволяет в некоторых случаях исключить дополнительную операцию холодного прессования заготовок изделий без снижения прочности изделий после горячего прессования и исключить или уменьшить износ форм.

Перечисленными преимуществами покрытие обладает благодаря повышению его плотности и прочности.

Уменьшение вероятности припекания изделий к пресс-форме приводит к увеличению срока службы графитовых пресс-форм и уменьшению брака при прессовании.

Формула изобретения

I.Материал для нанесения покрытия на графитовые пресс-формы на основе нитрида бора, содержащий нитрид алюминия и связующее, отличающийся тем, что, с целью увеличения срока службы графитовых пресс-форм и повышения плотности покрытия, он содержит в качестве связующего золь этилсиликата при следующем соотношении компонентов, мас.%;

Нитрид алюминия5-15

Золь этилсиликата15,4-33,4

Нитрид бораОстальное

2. Материал по п. 1,отличающийся тем, что он содержит этилсиликата 5-10%

двуокиси кремния от общей массы материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для покрытия графитовых пресс-форм | 1980 |

|

SU948976A1 |

| Прессформа для горячего прессования | 1983 |

|

SU1136943A1 |

| Способ изготовления изделий из тугоплавких соединений | 1989 |

|

SU1676755A1 |

| Смазка для прессования порошков тугоплавких соединений в пресс-форме | 1985 |

|

SU1268288A1 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| Смазка для прессования антифрикционных изделий | 1988 |

|

SU1549988A1 |

| Термоэлемент | 2023 |

|

RU2805247C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2010783C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 1992 |

|

RU2032488C1 |

Изобретение относится к покрытиям для графитовых пресс-форм при горячем прессовании порошков тугоплавких соединений и металлов. Цель - увеличение срока службы графитовых пресс-форм и повышение плотности покрытия. Предложенный материал на основе нитрида бора также содержит нитрид алюминия и связующее при следующем соотношении компонентов, мас.%: нитрид алюминия 5 - 15

золь этилсиликата 15,4 - 33,4

нитрид бора - остальное. В предложенном материале в составе золя этилсиликата содержится 5 - 10% диоксида кремния от общей массы материала для покрытия. Повышение плотности покрытия приводит к снижению науглероживания прессуемых изделий, повышению их прочности и выхода годного. Количество циклов прессования до разрушения пресс-форм составляет 4 - 6 циклов. 1 з.п.ф-лы, 1 табл.

Состав, Kao.Z:

БФнитрид бора71,3

нитрид алюминия13,3

золь этнлсиликата15,4

Состав золя этилсили- ката:

ЭТС-3215,0

ЭТО-40-

конденсированный -

модифицирующие

добавки0,1

вода дистиллированная 0,18

соляная кислота 0,12

Количество Si02 в материале для покрытия, мае.25

Содержание углеро да в прессуемом материале, мас.2 0,7

Предел прочности прессованных изделий при изгибе, МПа 780

Брак изделий, Z 2

Количество циклов прессования до разрушения пресс- форм (среднее для 5-7 форм) 4,5

52,5 15,0 32,5

30,0

56,6 10,0 33,4

29,4

4,7

58,3

38,0

0,5

1,7 0,3

10

0,3

790 1

0,1

3,6

0,3

10 0,3

730

1

2,3

600

6

6,0 6,0

6,0 2,5

| Смазка для прессования порошков тугоплавких соединений в пресс-форме | 1985 |

|

SU1268288A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-07—Публикация

1988-04-04—Подача