Изобретение относится к обработке металлов давлением и может быть использова- но в заготовительном производстве машиностроительных предприятий для резки пруткового материала.

Цель изобретения - упрощение конструкции, расширение технологических возможностей машины для резки прутков и повышение ее производительности.

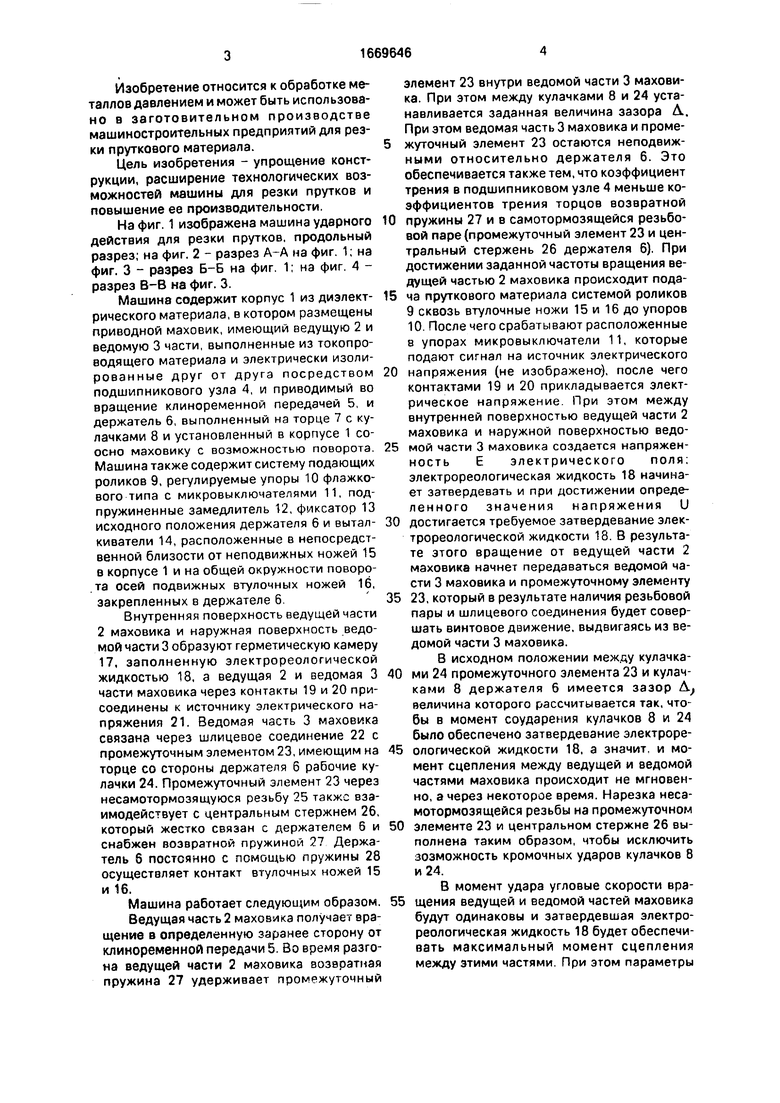

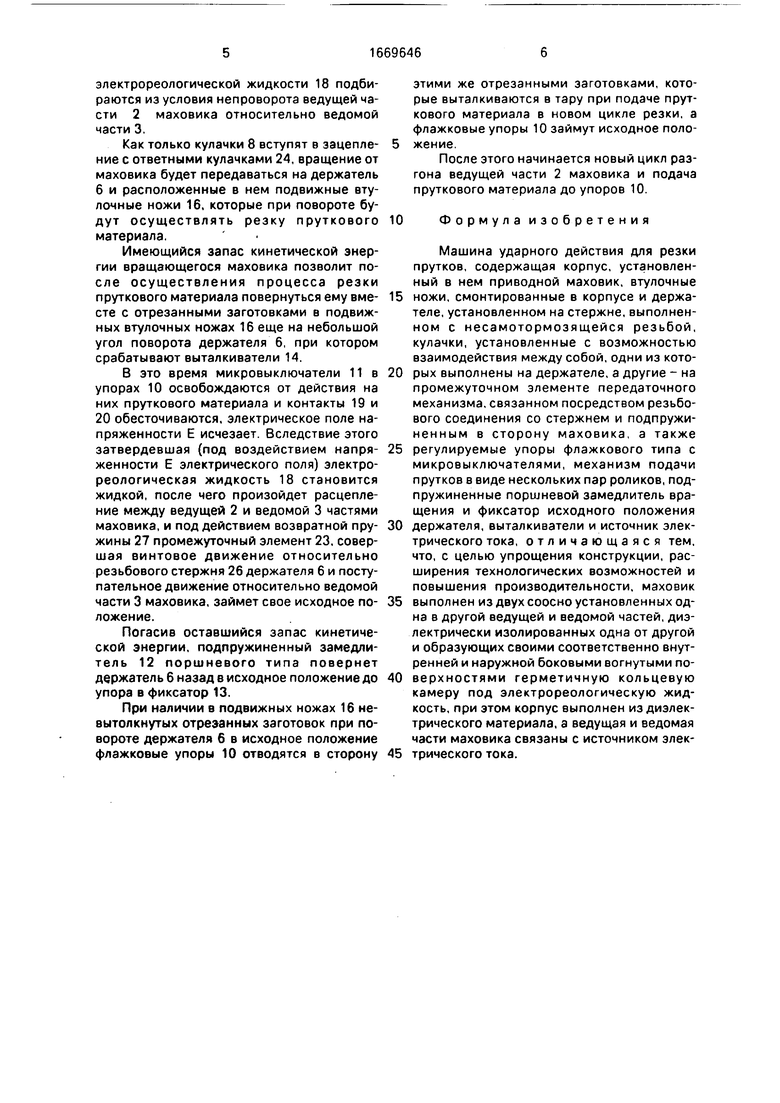

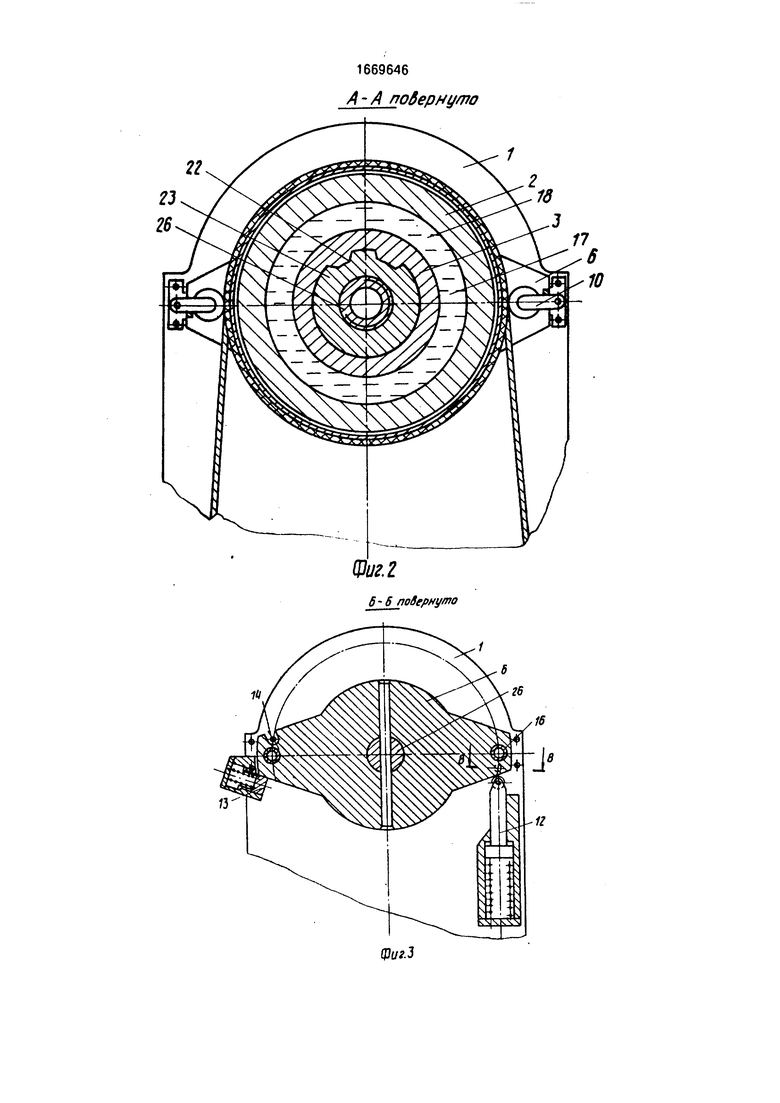

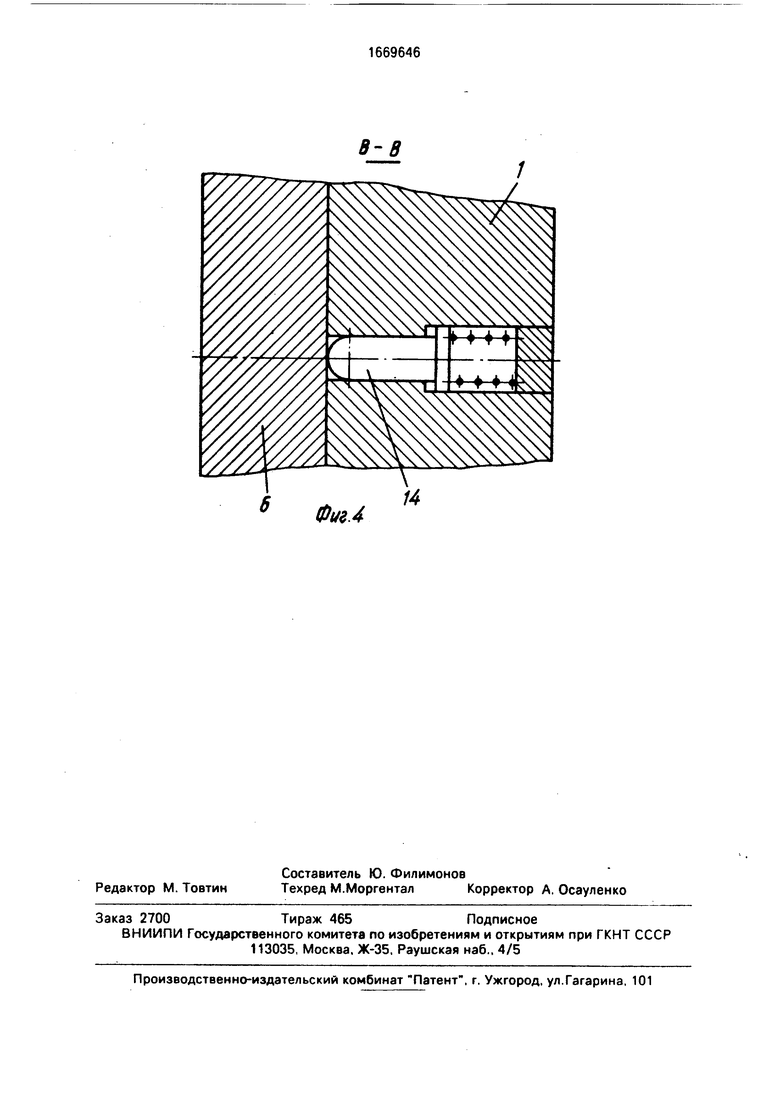

На фиг. 1 изображена машина ударного действия для резки прутков, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3.

Машина содержит корпус 1 из диэлектрического материала, в котором размещены приводной маховик, имеющий ведущую 2 и ведомую 3 части, выполненные из токопро- водящего материала и электрически изолированные друг от друга посредством подшипникового узла 4, и приводимый во вращение клиноременной передачей 5, и держатель 6, выполненный на торце 7 с кулачками 8 и установленный в корпусе 1 со- осно маховику с возможностью поворота. Машина также содержит систему подающих роликов 9, регулируемые упоры 10 флажкового типа с микровыключателями 11, подпружиненные замедлитель 12, фиксатор 13 исходного положения держателя б и выталкиватели 14, расположенные в непосредственной близости от неподвижных ножей 15 в корпусе 1 и на общей окружности поворо- .та осей подвижных втулочных ножей 16, закрепленных в держателе 6.

Внутренняя поверхность ведущей части 2 маховика и наружная поверхность ведомой части 3 образуют герметическую камеру 17, заполненную электрореологической жидкостью 18, а ведущая 2 и ведомая 3 части маховика через контакты 19 и 20 присоединены к источнику электрического напряжения 21. Ведомая часть 3 маховика связана через шлицевое соединение 22 с промежуточным элементом 23, имеющим на торце со стороны держателя 6 рабочие кулачки 24. Промежуточный элемент 23 через несамотормозящуюся резьбу 25 также взаимодействует с центральным стержнем 26, который жестко связан с держателем 6 и снабжен возвратной пружиной 27 Держатель 6 постоянно с помощью пружины 28 осуществляет контакт втулочных ножей 15 и 16.

Машина работает следующим образом.

Ведущая часть 2 маховика получает вращение в определенную заранее сторону от клиноременной передачи 5. Во время разгона ведущей части 2 маховика возвратная пружина 27 удерживает промежуточный

элемент 23 внутри ведомой части 3 маховика. При этом между кулачками 8 и 24 устанавливается заданная величина зазора Д.. При этом ведомая часть 3 маховика и промежуточный элемент 23 остаются неподвижными относительно держателя 6. Это обеспечивается также тем, что коэффициент трения в подшипниковом узле 4 меньше коэффициентов трения торцов возвратной

пружины 27 и в самотормозящейся резьбовой паре (промежуточный элемент 23 и центральный стержень 26 держателя 6). При достижении заданной частоты вращения ведущей частью 2 маховика происходит подача пруткового материала системой роликов 9 сквозь втулочные ножи 15 и 16 до упоров 10. После чего срабатывают расположенные в упорах микровыключатели 11, которые подают сигнал на источник электрического

напряжения (не изображено), после чего контактами 19 и 20 прикладывается электрическое напряжение. При этом между внутренней поверхностью ведущей части 2 маховика и наружной поверхностью ведомой части 3 маховика создается напряженность Е электрического поля; электрореологическая жидкость 18 начинает затвердевать и при достижении определенного значения напряжения U

достигается требуемое затвердевание электрореологической жидкости 18. В результате этого вращение от ведущей части 2 маховика начнет передаваться ведомой части 3 маховика и промежуточному элементу

23, который в результате наличия резьбовой пары и шлицевого соединения будет совершать винтовое движение, выдвигаясь из ведомой части 3 маховика.

В исходном положении между кулачками 24 промежуточного элемента 23 и кулачками 8 держателя 6 имеется зазор А, величина которого рассчитывается так, чтобы в момент соударения кулачков 8 и 24 было обеспечено затвердевание электрореологической жидкости 18, а значит, и момент сцепления между ведущей и ведомой частями маховика происходит не мгновенно, а через некоторое время. Нарезка несамотормозящейся резьбы на промежуточном

элементе 23 и центральном стержне 26 выполнена таким образом, чтобы исключить зозможность кромочных ударов кулачков 8 и 24.

В момент удара угловые скорости вращения ведущей и ведомой частей маховика будут одинаковы и затвердевшая электрореологическая жидкость 18 будет обеспечивать максимальный момент сцепления между этими частями. При этом параметры

электрореологической жидкости 18 подбираются из условия непроворота ведущей части 2 маховика относительно ведомой части 3.

Как только кулачки 8 вступят в зацепление с ответными кулачками 24, вращение от маховика будет передаваться на держатель 6 и расположенные в нем подвижные втулочные ножи 16, которые при повороте будут осуществлять резку пруткового материала.

Имеющийся запас кинетической энергии вращающегося маховика позволит после осуществления процесса резки пруткового материала повернуться ему вместе с отрезанными заготовками в подвижных втулочных ножах 16 еще на небольшой угол поворота держателя 6, при котором срабатывают выталкиватели 14.

В это время микровыключатели 11 в упорах 10 освобождаются от действия на них пруткового материала и контакты 19 и 20 обесточиваются, электрическое поле напряженности Е исчезает. Вследствие этого затвердевшая (под воздействием напряженности Е электрического поля) электрореологическая жидкость 18 становится жидкой, после чего произойдет расцепление между ведущей 2 и ведомой 3 частями маховика, и под действием возвратной пружины 27 промежуточный элемент 23, совершая винтовое движение относительно резьбового стержня 26 держателя 6 и поступательное движение относительно ведомой части 3 маховика, займет свое исходное положение.

Погасив оставшийся запас кинетической энергии, подпружиненный замедлитель 12 поршневого типа повернет держатель 6 назад в исходное положение до упора в фиксатор 13.

При наличии в подвижных ножах 16 невытолкнутых отрезанных заготовок при повороте держателя 6 в исходное положение флажковые упоры 10 отводятся в сторону

этими же отрезанными заготовками, которые выталкиваются в тару при подаче пруткового материала в новом цикле резки, а флажковые упоры 10 займут исходное поло- жение.

После этого начинается новый цикл разгона ведущей части 2 маховика и подача пруткового материала до упоров 10.

10

Формула изобретения

Машина ударного действия для резки прутков, содержащая корпус, установленный в нем приводной маховик, втулочные

ножи, смонтированные в корпусе и держателе, установленном на стержне, выполненном с несамотормозящейся резьбой, кулачки, установленные с возможностью взаимодействия между собой, одни из которых выполнены на держателе, а другие - на промежуточном элементе передаточного механизма, связанном посредством резьбового соединения со стержнем и подпружиненным в сторону маховика, а также

регулируемые упоры флажкового типа с микровыключателями, механизм подачи прутков в виде нескольких пар роликов, подпружиненные поршневой замедлитель вращения и фиксатор исходного положения

держателя, выталкиватели и источник электрического тока, отличающаяся тем, что, с целью упрощения конструкции, расширения технологических возможностей и повышения производительности, маховик

выполнен из двух соосно установленных одна в другой ведущей и ведомой частей, диэлектрически изолированных одна от другой и образующих своими соответственно внутренней и наружной боковыми вогнутыми поверхностями герметичную кольцевую камеру под электрореологическую жидкость, при этом корпус выполнен из диэлектрического материала, а ведущая и ведомая части маховика связаны с источником электрического тока.

гг

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина импульсного действия для резки прутков | 1988 |

|

SU1648646A1 |

| Ножницы для резки пруткового материала | 1977 |

|

SU745355A3 |

| Устройство для разделения пруткового материала | 1986 |

|

SU1379026A1 |

| Штамп для резки пруткового материала | 1984 |

|

SU1294503A1 |

| Штамп для резки пруткового материала | 1983 |

|

SU1138265A2 |

| Устройство для разделения прутковогоМАТЕРиАлА HA зАгОТОВКи | 1978 |

|

SU841804A1 |

| Устройство для разделения пруткового материала | 1980 |

|

SU933305A2 |

| Штамп для резки пруткового материала | 1989 |

|

SU1719164A2 |

| Штамп для резки пруткового материала | 1983 |

|

SU1118490A1 |

| Устройство для отрезания материала, преимущественно, от стальных прутков | 1975 |

|

SU588076A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в заготовительном производстве машиностроительных предприятий для резки пруткового материала. Цель изобретения - упрощение конструкции, расширение технологических возможностей и повышение производительности. Машина содержит диэлектрический корпус 1 с приводным маховиком, имеющим ведущую 2 и ведомую 3 части, выполненные из токопроводящего материала и электрически изолированные друг от друга, образующие герметическую камеру 17, заполненную электрореологической жидкостью 18, и держателем 6, систему подающих роликов 9, регулируемые упоры 10 с микровыключателями 11. Резка производится двумя закрытыми втулочными ножами 16, расположенными в держателе 6. После срабатывания микровыключателей 11 в упорах кинетическая энергия маховика через передаточный механизм сообщается держателю 6. 4 ил.

14

Фиг. 2

6-5 повернуто

в-в

| Авторское свидетельство СССР Ms 1579663, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-15—Публикация

1988-06-06—Подача