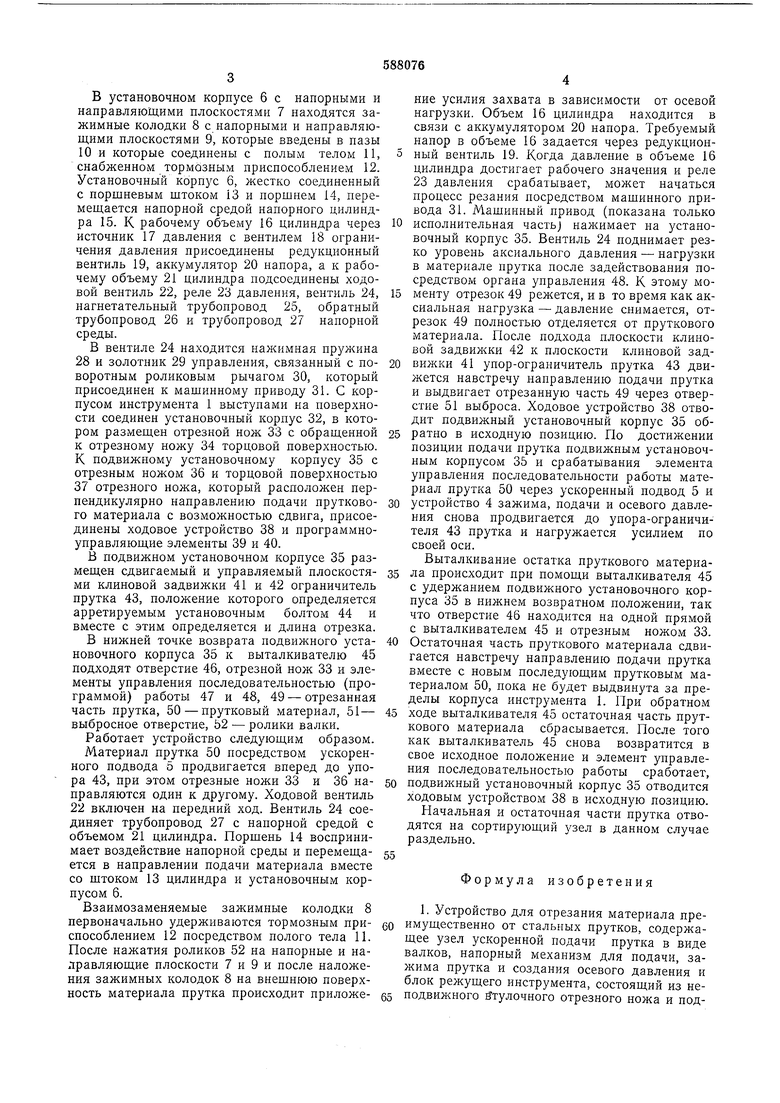

В установочном корпусе 6 с напорными и направляющими илоскостями 7 находятся зажимные колодки 8 с напорными и направляющими плоскостями 9, которые введены в пазы 10 и которые соединены с полым телом И, снабженном тормозным приспособлением 12. Установочный корпус 6, жестко соединенный с поршневым штоком 13 и поршнем 14, перемещается напорной средой напорного цилиндра 15. К рабочему объему 16 цилиндра через источник 17 давления с вентилем 18 ограничения давления присоединены редукционный вентиль 19, аккумулятор 20 напора, а к рабочему объему 21 цилиндра подсоединены ходовой вентиль 22, реле 23 давления, вентиль 24, нагнетательный трубопровод 25, обратный трубопровод 26 и трубопровод 27 напорной среды.

В вентиле 24 находится нажимная пружина 28 и золотник 29 управления, связанный с поворотным роликовым рычагом 30, который присоединен к машинному приводу 31. С корпусом инструмента 1 выступами на поверхности соединен установочный корпус 32, в котором размещен отрезной нож 33 с обращенной к отрезному ножу 34 торцовой поверхностью. К подвижному установочному корпусу 35 с отрезным ножом 36 и торцовой поверхностью 37 отрезного ножа, который расположен перпендикулярно направлению подачи пруткового материала с возможностью сдвига, присоединены ходовое устройство 38 и программноуправляющие элементы 39 и 40.

В подвижном установочном корпусе 35 размещен сдвигаемый н управляемый плоскостями клиновой задвижки 41 и 42 ограничитель прутка 43, положение которого определяется арретируемым установочным болтом 44 и вместе с этим определяется и длина отрезка.

В нижней точке возврата подвижного установочного корпуса 35 к выталкивателю 45 подходят отверстие 46, отрезной нож 33 и элементы управления последовательностью (программой) работы 47 и 48, 49 - отрезанная часть прутка, 50 - прутковый материал, 51- выбросное отверстие, 52 - ролики валки.

Работает устройство следуюш,им образом.

Материал прутка 50 посредством ускоренного подвода 5 продвигается вперед до упора 43, при этом отрезные ножи 33 и 36 направляются один к другому. Ходовой вентиль 22 включен на передний ход. Вентиль 24 соединяет трубопровод 27 с напорной средой с объемом 21 цилиндра. Поршень 14 воспринимает воздействие напорной среды и перемеш,ается в направлении подачи материала вместе со штоком 13 цилиндра и установочным корпусом 6.

Взаимозаменяемые зажимные колодки 8 первоначально удерживаются тормозным приспособлением 12 посредством полого тела И. После нажатия роликов 52 на напорные и направляющие плоскости 7 и 9 и после наложения зажимных колодок 8 на внешнюю поверхность материала прутка происходит приложение усилия захвата в зависимости от осевой нагрузки. Объем 16 цилиндра находится в связи с аккумулятором 20 напора. Требуемый напор в объеме 16 задается через редукционный вентиль 19. Когда давление в объеме 16 цилиндра достигает рабочего значения и реле 23 давления срабатывает, может начаться процесс резания посредством машинного привода 31. Машинный привод (показана только исполнительная часть) нажимает на установочный корпус 35. Вентиль 24 поднимает резко уровень аксиального давления - нагрузки в материале прутка после задействования посредством органа управления 48. К этому моменту отрезок 49 режется, и в то время как аксиальная нагрузка - давление снимается, отрезок 49 полностью отделяется от пруткового материала. После подхода плоскости клиновой задвижки 42 к плоскости клиновой задвижки 41 упор-ограничитель прутка 43 движется навстречу направлению подачи прутка и выдвигает отрезанную часть 49 через отверстие 51 выброса. Ходовое устройство 38 отводит подвижный установочный корпус 35 обратно в исходную позицию. По достижении позиции подачи прутка подвижным установочным корпусом 35 и срабатывания элемента управления последовательности работы материал прутка 50 через ускоренный подвод 5 и устройство 4 зажима, подачи и осевого давления снова продвигается до упора-ограничителя 43 прутка и нагружается усилием по своей оси.

Выталкивание остатка пруткового материала происходит при помощи выталкивателя 45 с удержанием подвижного установочного корпуса 35 в нижнем возвратном положении, так что отверстие 46 находится на одной прямой с выталкивателем 45 и отрезным ножом 33. Остаточная часть пруткового материала сдвигается навстречу направлению подачи прутка вместе с новым последующим прутковым материалом 50, пока не будет выдвинута за пределы корпуса инструмента 1. При обратном ходе выталкивателя 45 остаточная часть пруткового материала сбрасывается. После того как выталкиватель 45 снова возвратится в свое исходное положение и элемент управления последовательностью работы сработает, подвижный установочный корпус 35 отводится ходовым устройством 38 в исходную позицию.

Пачальная и остаточная части прутка отводятся на сортирующий узел в данном случае раздельно.

Формула изобретения

1. Устройство для отрезания материала преимущественно от стальных прутков, содержащее узел ускоренной подачи прутка в виде валков, напорный механизм для подачи, зажима прутка и создания осевого давления и блок режущего инструмента, состоящий из неподвижного втулочного отрезного ножа н подвижного втзлочного отрезного ножа, установленного в корпусе с возможностью движения последнего от привода перпендикулярно направлению движения пругка, и из упора-ограничителя прутка, отличающееся тем, что, с целью попышения скорости резания и точности резк, торповые режущие плоскости отрезных кожей выполнены под общим углом, равным 0°30-4°, к направлению движения подвижного ножа, а напорный механизм снабжен установочным корпусом с зажимными колодками, размещенным перед блоком режущего инструмента, цилиндром давления и втулкой с тормозным приспособлением, связанной с зажимными ко.юдками, причем одна полость цилиндра через встроенный на приводе вентиль уиравления соединена с генератором давления, а другая полость постоянно соединена с генератором давления и аккумулятором наиора.

2. Устройство по п. 1, отличающееся тем, что рабочие полости установочного корпуса и зажимных колодок напорпого мехаиизма параллельны между собой и выполнены под углом G-10° к направлению подачи прутка и между ними размещены ролики. 3. Устройство иоп. 1, отличающееся

тем, что блок ииструмента снабжен выталкивателем немерного остатка прутка и клиновой плоскостью, соответствующей клиновой плоскости регулируемого с помощью арретируемого винта упора-ограничителя.

4. Устройство по п. 1, отличающееся тем, что вентиль зправления оборудован золотником управления с нал имной пружиной и роликовым рычагом. 5. Устройство по п. 1, отличающееся

тем, что подвижный отрезной нож по конечным участкам хода снабжен элементами уиравления последовательностью работы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство № 307856 кл В 23D 15/04, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделения прутковогоМАТЕРиАлА HA зАгОТОВКи | 1978 |

|

SU841804A1 |

| Штамп для резки пруткового материала | 1985 |

|

SU1303290A1 |

| Штамп для резки пруткового материала | 1987 |

|

SU1418003A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Устройство для разделения пруткового материала | 1986 |

|

SU1379026A1 |

| Устройство для резки пруткового материала | 1979 |

|

SU1186407A1 |

| Ножницы для резки пруткового материала | 1977 |

|

SU745355A3 |

| Способ резки проката на мерные длины и штамп для его осуществления | 1975 |

|

SU557884A1 |

| Штамп для резки пруткового материала | 1985 |

|

SU1296321A1 |

| Штамп для резки пруткового материала | 1981 |

|

SU988471A1 |

Ш) 1

Авторы

Даты

1978-01-15—Публикация

1975-09-30—Подача