1

(21)4414074/27 (22) 22.04.88 (46)15.08.91. Бюл. №30

(71)Институт проблем надежности и долговечности АН БССР

(72)Н. Н. Дорожкин, А. П. Елистратов, В. А. Верещагин, А. И. Полуян и А. И. Воло- шаненко

Ј3)621.791,039(088.8)

(56)Авторское свидетельство СССР

Nfe 1155393,кл. В 23 К 11/30, 11/06, 1983.

Авторское свидетельство СССР № 4618117. кл. В 23 К 11 /30, 11 /06. 1975.

(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ

(57)Изобретение относится к контактной сварке и может быть использовано при разработке оборудования для электроконтактного нанесения порошковых покрытий. Цель изобретения - повышение качества

наплавки. Электрод выполнен в виде трех изолированных друг от друга дисков 1 с индивидуальными токоподводами и снабжен упругими элементами, соединяющими диски между собой. На линиях токоподвода ус- тановлены датчики 5 тока. Датчики, связанные с крайними дисками, через блок усреднения и датчик среднего диска непосредственно соединены с блоком 7 вычитания, выходы которого через усилитель 8 соединены с электрогидравлическими распределителями 9. В процессе работы при наличии рассогласования выходных сигналов датчиков 5 тока распределитель 9 направляет поток жидкости в полости гидроцилиндров 11. Штоки гидроцилиндров через ролики воздействуют на диски 1, и происходит уплотнение слоя порошка. В результате достигается выравнивание электрического сопротивления и равномерный нагрев слоя порошка по всей ширине при протекании сварочного тока. 3 ил.

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Устройство для электроконтактной наплавки металлических порошков | 1985 |

|

SU1303262A1 |

| Способ электроконтактной наплавки ферромагнитными порошками и устройство для его осуществления | 1988 |

|

SU1637979A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ИЗДЕЛИЯ ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1997 |

|

RU2122036C1 |

| Металлорежущий инструмент | 1988 |

|

SU1537392A1 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

| Устройство для дуговой сварки | 1984 |

|

SU1192918A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Способ электроконтактной наплавки покрытий из порошковых и компактных материалов | 1986 |

|

SU1409434A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2009 |

|

RU2412791C1 |

Изобретение относится к контактной сварке и может быть использовано при разработке оборудования для электроконтактного нанесения порошковых покрытий. Цель изобретения - повышение качества наплавки. Электрод выполнен в виде трех изолированных друг от друга дисков 1 с индивидуальными токоподводами и снабжен упругими элементами, соединяющими диски между собой. На линиях токоподвода установлены датчики 5 тока. Датчики, связанные с крайними дисками через блок усреднения и датчик среднего диска непосредственно соединены с блоком 7 вычитания, выходы которого через усилитель 8 соединены с электрогидравлическими распределителями 9. В процессе работы при наличии рассогласования выходных сигналов датчиков 5 тока распределитель 9 направляет поток жидкости в полости гидроцилиндров 11. Штоки гидроцилиндров через ролики воздействуют на диски 1, и происходит уплотнение слоя порошка. В результате достигается выравнивание электрического сопротивления и равномерный нагрев слоя порошка по всей ширине при протекании сварочного тока. 3 ил.

ю

О

о

0

о о

00

Изобретение относится к контактной сварке и может быть использовано при разработке оборудования для электроконтактного нанесения порошковых покрытий.

Цель изобретения - повышение качества наплавки.

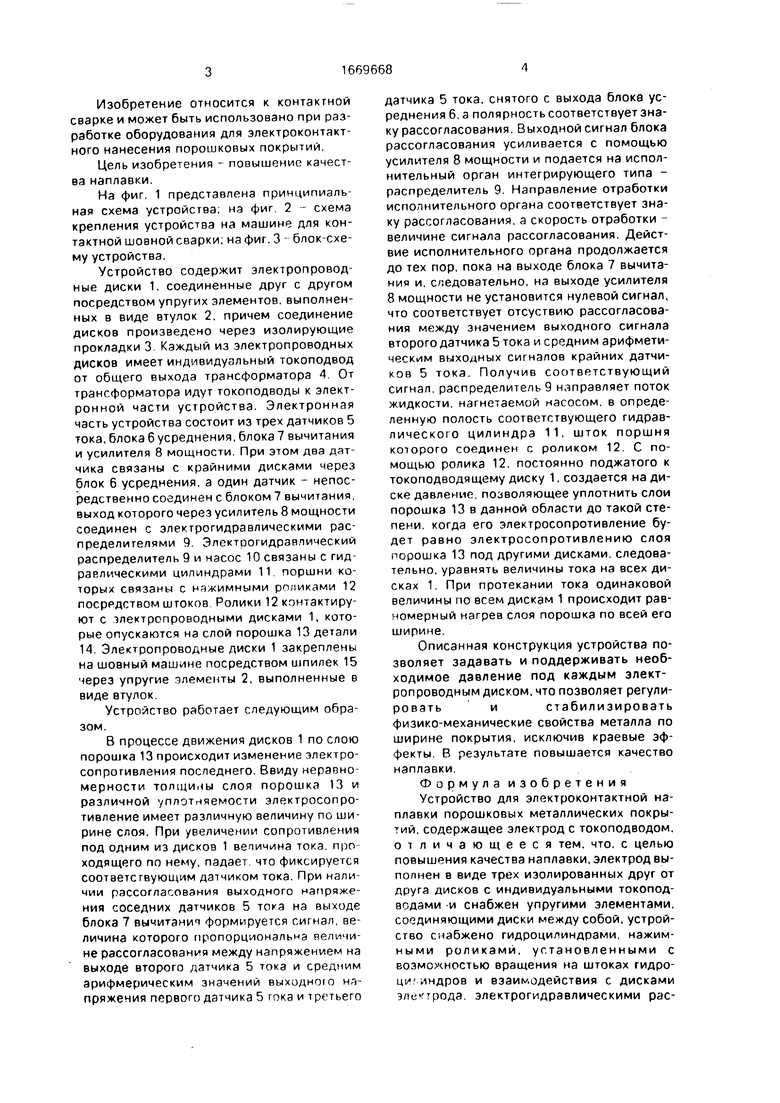

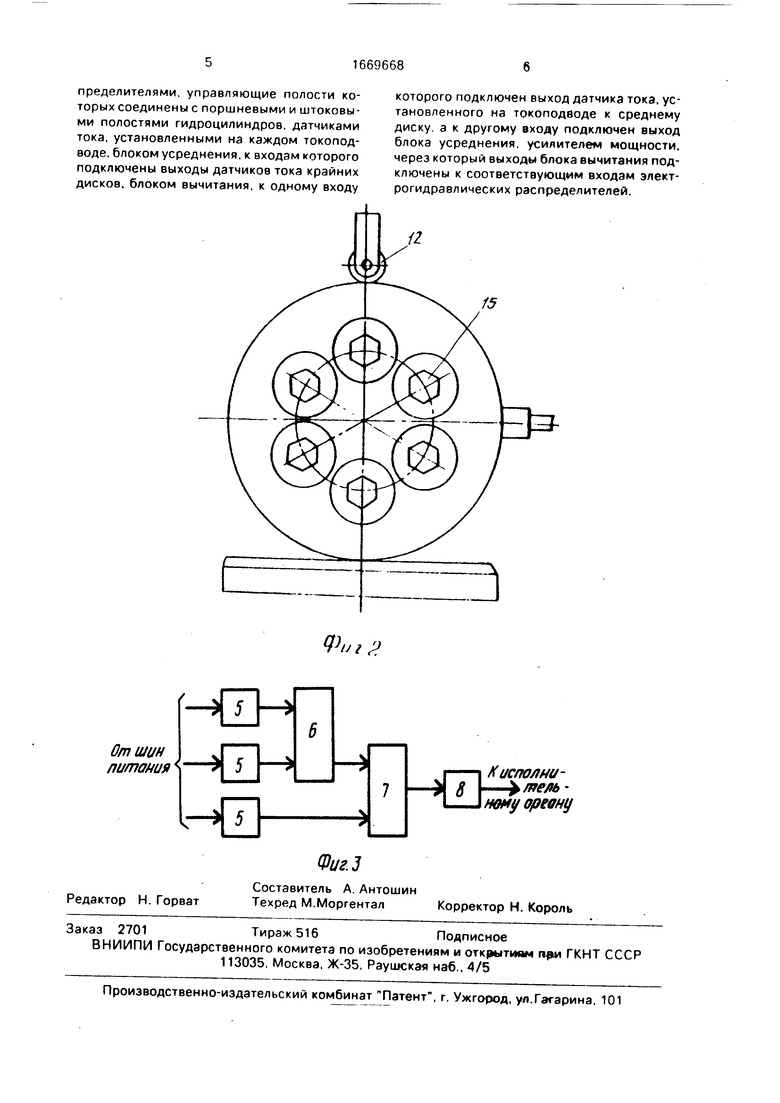

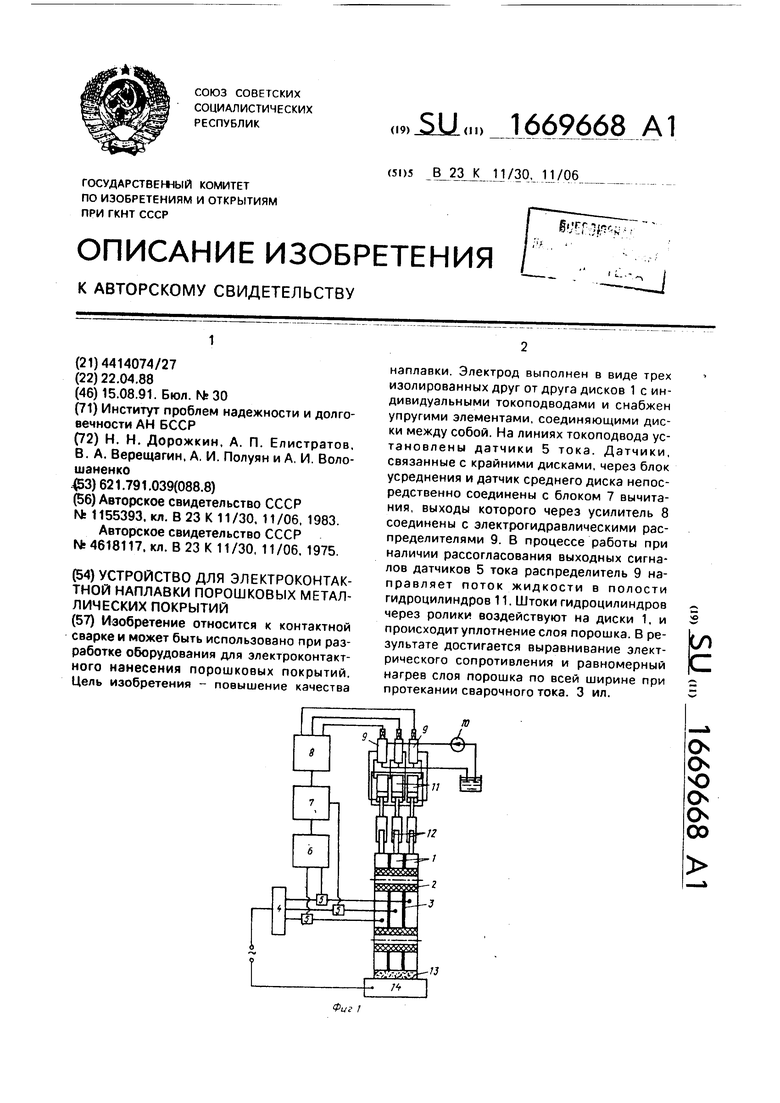

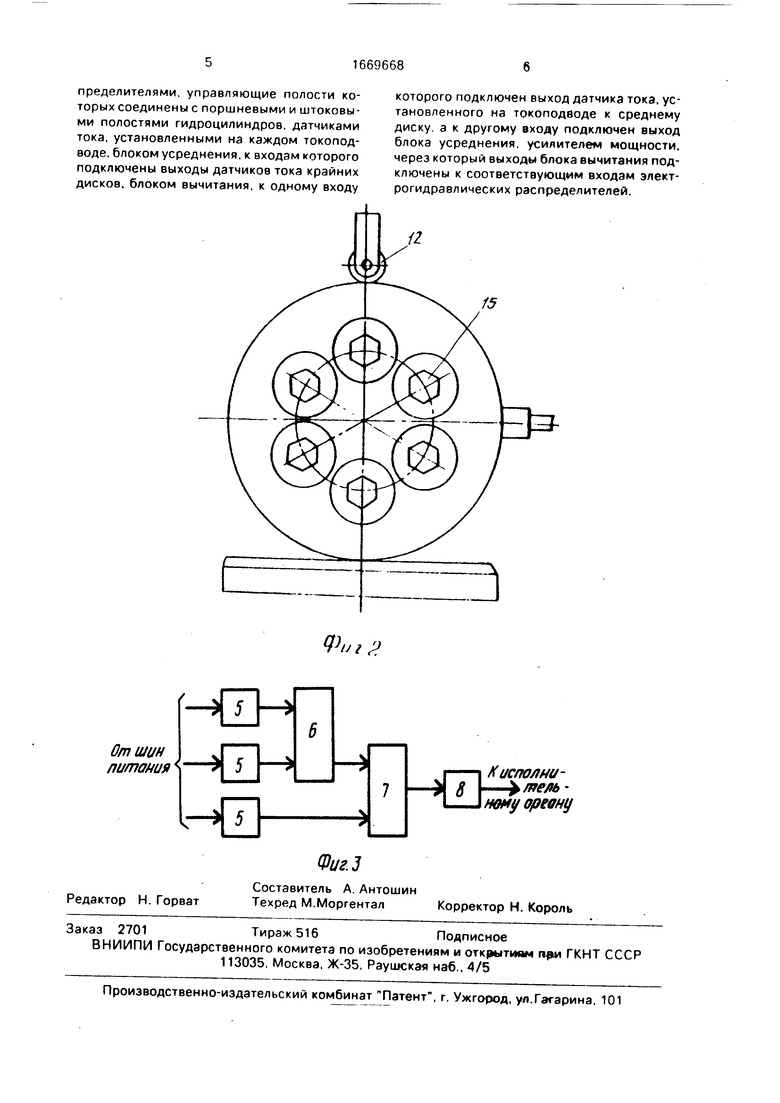

На фиг. 1 представлена принципиальная схема устройства; на фиг. 2 - схема крепления устройства на машине для контактной шовной сварки; на фиг. 3 - блок-схему устройства.

Устройство содержит электропроводные диски 1, соединенные друг с другом посредством упругих элементов, выполненных в виде втулок 2, причем соединение дисков произведено через изолирующие прокладки 3. Каждый из электропроводных дисков имеет индивидуальный токоподвод от общего выхода трансформатора 4. От трансформатора идут токоподводы к электронной части устройства. Электронная часть устройства состоит из трех датчиков 5 тока, блока 6 усреднения, блока 7 вычитания и усилителя 8 мощности. При этом два датчика связаны с крайними дисками через блок 6 усреднения, а один датчик - непосредственно соединен с блоком 7 вычитания, выход которого через усилитель 8 мощности соединен с электрогидравлическими распределителями 9. Электоогидравлический распределитель 9 и насос 10 связаны с гидравлическими цилиндрами 11, поршни которых связаны с нажимными роликами 12 посредством штоков Ролики 12 контактируют с электропроводными дисками 1. которые опускаются на слой порошка 13 детали 14. Электропроводные диски 1 закреплены на шовный машине посредством шпилек 15 через упругие элементы 2, выполненные в виде втулок.

Устройство работает следующим образом.

В процессе движения дисков 1 по слою порошка 13 происходит изменение электросопротивления последнего. Ввиду неравномерности толщины слоя порошка 13 и различной уплотняемости электросопротивление имеет различную величину по ширине слоя. При увеличении сопротивления под одним из дисков 1 величина тока, про ходящего по нему, падает что фиксируется соответствующим датчиком тока. При наличии рассогласования выходного напряжения соседних датчиков 5 тока на выходе блока 7 вычитания формируется сигнал, величина которого пропорциональна величине рассогласования между напряжением на выходе второго датчика 5 тока и средним арифмерическим значений выходною напряжения первого датчика 5 гока и третьего

датчика 5 тока, снятого с выхода блока усреднения 6, а полярность соответствует знаку рассогласования. Выходной сигнал блока рассогласования усиливается с помощью усилителя 8 мощности и подается на исполнительный орган интегрирующего типа - распределитель 9. Направление отработки исполнительного органа соответствует знаку рассогласования, а скорость отработки - величине сигнала рассогласования. Действие исполнительного органа продолжается до тех пор, пока на выходе блока 7 вычитания и, следовательно, на выходе усилителя 8 мощности не установится нулевой сигнал, что соответствует отсуствию рассогласования между значением выходного сигнала второго датчика 5 тока и средним арифметическим выходных сигналов крайних датчиков 5 тока. Получив соответствующий сигнал, распределитель 9 направляет поток жидкости, нагнетаемой насосом, в определенную полость соответствующего гидравлического цилиндра 11. шток поршня которого соединен с роликом 12. С помощью ролика 12, постоянно поджатого к токоподводящему диску 1, создается на диске давление, позволяющее уплотнить слои порошка 13 в данной области до такой степени, когда его электросопротивление будет равно электросопротивлению слоя порошка 13 под другими дисками, следовательно, уравнять величины тока на всех дисках 1. При протекании тока одинаковой величины по всем дискам 1 происходит равномерный нагрев слоя порошка по всей его ширине.

Описанная конструкция устройства позволяет задавать и поддерживать необходимое давление под каждым электропроводным диском, что позволяет регули- роватьистабилизировать

физико-механические свойства металла по ширине покрытия, исключив краевые эффекты. В результате повышается качество наплавки.

Формула изобретения Устройство для электроконтактной наплавки порошковых металлических покрытий, содержащее электрод с токоподводом. отличающееся тем, что, с целью повышения качества наплавки, электрод выполнен в виде трех изолированных друг от друга дисков с индивидуальными токопод- водами -и снабжен упругими элементами, соединяющими диски между собой, устройство снабжено гидроцилиндрами, нажимными роликами, установленными с возможностью вращения на штоках гидро- ци. индров и взаимодействия с дисками электрода, электрогидравлическими распределителями, управляющие полости которых соединены с поршневыми и штоковы- ми полостями гидроцилиндров, датчиками тока, установленными на каждом токопод- воде, блоком усреднения, к входам которого подключены выходы датчиков тока крайних дисков, блоком вычитания, к одному входу

Фи г 2

Фиг.З

Редактор Н. Горват

Составитель А. Антошин

Техред М.МоргенталКорректор Н. Король

которого подключен выход датчика тока, установленного на токоподводе к среднему диску, а к другому входу подключен выход блока усреднения, усилителем мощности, через который выходы блока вычитания подключены к соответствующим входам электрогидравлических распределителей.

а

15

Авторы

Даты

1991-08-15—Публикация

1988-04-22—Подача