Изобретение относится к оборудованию для электроконтактной наплавки при нанесении износостойких покрытий из твердосплавных порошковых материалов на рабочие поверхности пуансонов, плунжеров, холодновыса- дочного инструмента.

Цель изобретения - повышение физико-механических свойств покрытий из твердосгшавных труднодеформируемых порошков путем создания дополнительных касательных усилий.

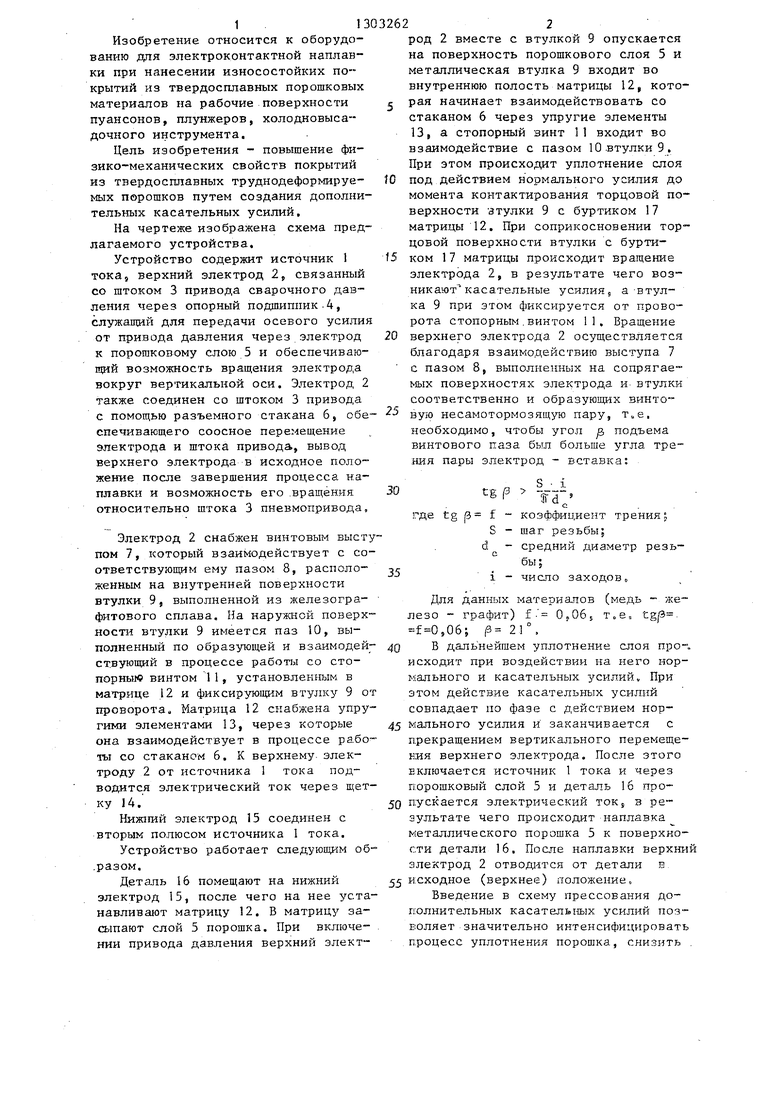

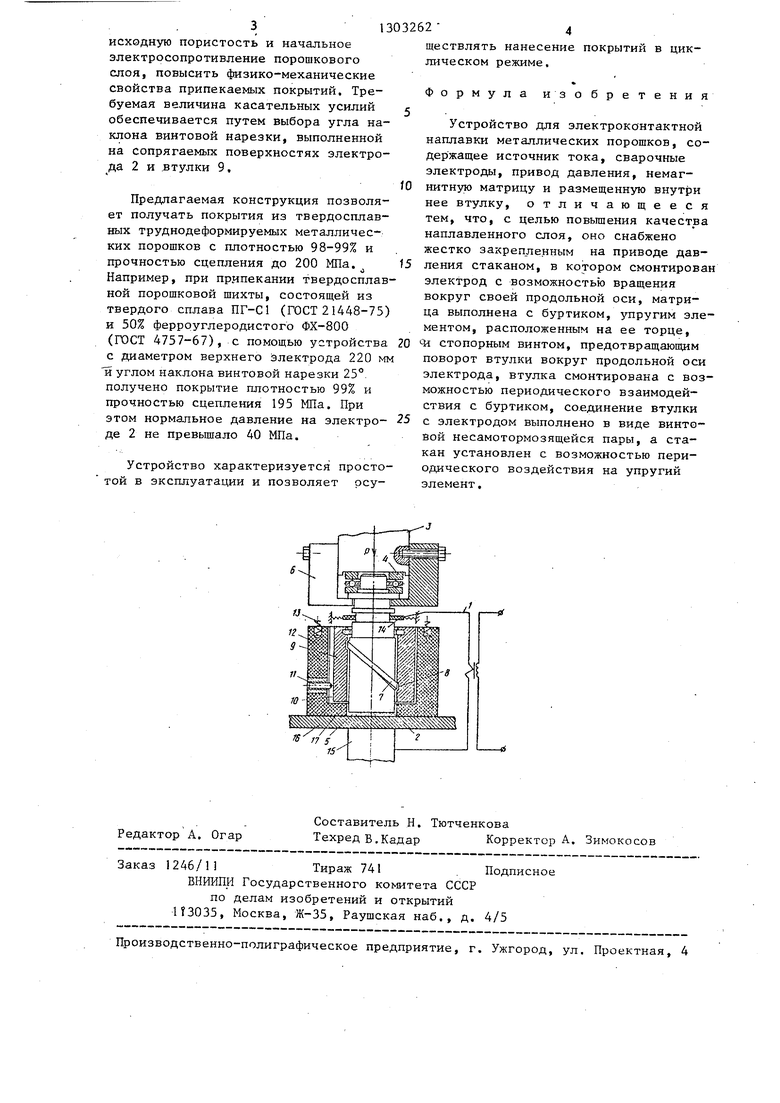

На чертеже изображена схема предлагаемого устройства.

Устройство содержит источник 1 тока, верхний электрод 2, связанный со штоком 3 привода сварочного давления через опорный подшипник.4, служаш51й для передачи осевого усилия от привода давления через.электрод к порошковому слою 5 и обеспечивающий возможность враш,ения электрода вокруг вертикальной оси. Электрод 2 также соединен со штоком 3 привода

род 2 вместе с втулкой 9 опускае на поверхность порошкового слоя металлическая втулка 9 входит во внутреннюю полость матрицы 12, к

рая начинает взаимодействовать с стаканом 6 через упругие элемент 13, а стопорный винт 11 входит в взаимодействие с пазом 10.втулки При этом происходит уплотнение с

JO под действием нормального усилия момента контактирования торцовой верхности втулки 9 с буртиком 17 матрицы 12. При соприкосновении цовой поверхности втулки с бурти

15 ком 17 матрицы происходит вращен электрода 2, в результате чего в никают касательные усилия, а-вту ка 9 при этом фиксируется от про рота стопорным,винтом 11, Вращен

20 верхнего электрода 2 осуществляе

благодаря взаимодействию выступа с пазом 8, выполненных на сопряг мых поверхностях электрода и вту соответственно и образующих винт

с помощью разъемного стакана 6, обе- вую несамотормозящую пару, т.е.

спечиваю-щего соосное перемещение электрода и штока привода, вывод верхнего электрода в исходное положение после завершения процесса наплавки и возможность его .вращения относительно штока 3 пневмопривода.

Электрод 2 снабжен винтовым выступом 7, который взаимодействует с соответствующим ему пазом 8, расположенным на внутренней поверхности втулки 9, выполненной из железогра- фитового сплава. На наружной поверхности втулки 9 имеется паз 10, выполненный по образующей и взаимодействующий в процессе работы со сто- порныг9 винтом 1 1, установленным в матрице 12 и фиксирующим BTyjncy 9 от проворотаа Матрица 12 снабжена упругими элементами 13, через которые она взаимодействует в процессе работы со стаканом 6, К верхнему, электроду 2 от источника 1 тока подводится электрический ток через щетку J4,

Нижний электрод 15 соединен с вторым полюсом источника I тока,

Устройство работает следующим об- .разом.

Деталь 16 помещают на нижний электрод 15, после чего на нее устанавливают матрицу 12. В матрицу засыпают слой 5 порошка. При включе- НИИ привода давления верхний электрод 2 вместе с втулкой 9 опускается на поверхность порошкового слоя 5 и металлическая втулка 9 входит во внутреннюю полость матрицы 12, которая начинает взаимодействовать со стаканом 6 через упругие элементы 13, а стопорный винт 11 входит во взаимодействие с пазом 10.втулки 9. При этом происходит уплотнение слоя

под действием нормального усилия до момента контактирования торцовой поверхности втулки 9 с буртиком 17 матрицы 12. При соприкосновении торцовой поверхности втулки с буртиком 17 матрицы происходит вращение электрода 2, в результате чего возникают касательные усилия, а-втулка 9 при этом фиксируется от прово- рота стопорным,винтом 11, Вращение

верхнего электрода 2 осуществляется

благодаря взаимодействию выступа 7 с пазом 8, выполненных на сопрягаемых поверхностях электрода и втулки соответственно и образующих винтевую несамотормозящую пару, т.е.

необходимо, чтобы угол подъема винтового паза был больше угла трения пары электрод - вставка:

30

tg f3

S Td

35

где tg |3 f - коэффициент трения;

S - шаг резьбы; d - средний диаметр резьбы ; i - число заходов.

Для данных материалов (медь - железо - графит) О ,,06 5 т о 6 cgp ,06; /3 21°.

40 В даль нейшем уплотнение слоя происходит при воздействии на него нормального и касательных усилий При этом действие касательных усилий совпадает по фазе с действием нор45 мального усилия и заканчивается с прекращением вертикального перемещения верхнего электрода. После этого включается источник 1 тока и через порошковый слой 5 и деталь 16 про50 пускается электрический TOKj в результате чего происходит наплавка металлического порошка 5 к поверхности детали 16, После наплавки верхни электрод 2 отвод1.1тся от детали Е

55 исходное (верхнее) положение.

Введение в схему прессования дополнительных касательных усилий позволяет значительно интенсифицировать процесс уплотнения порошка, снизить

исходную пористость и начальное электросопротивление порошкового слоя, повысить физико-механические свойства припекаемых покрытий. Требуемая величина касательных усилий обеспечивается путем выбора угла наклона винтовой нарезки, выполненной на сопрягаемых поверхностях электрода 2 и втулки 9,

Предлагаемая конструкция позволяет получать покрытия из твердосплавных труднодеформируемых металлических порошков с плотностью 98-99% и прочностью сцепления до 200 МПа. Например, при припекании твердосплавной порошковой шихты, состоящей из твердого сплава ПГ-С1 (ГОСТ 21448-75) и 50% ферроуглеродистого ФХ-800 (ГОСТ 4757-67), с помощью устройства с диаметром верхнего электрода 220 мм Ti углом наклона винтовой нарезки 25. получено покрытие плотностью 99% и прочностьк) сцепления 195 МПа. При этом нормальное давление на электро- де 2 не превьшало 40 МПа.

Устройство характеризуется простотой в эксплуатации и позволяет рсу1303262-4

ществлять нанесение лическом режиме.

Формула изобретения

Устройство для электроконтактной наплавки металлических порошков, содержащее источник тока, сварочные электроды, привод давления, немагнитную матрицу и размещенную внутри нее втулку, отличающееся тем, что, с целью повышения качества наплавленного слоя, оно снабжено жестко закрепленным на приводе давления стаканом, в котором смонтирован электрод с возможностью вращения вокруг своей продольной оси, матрица выполнена с буртиком, упругим элементом, расположенным на ее торце, ij стопорным винтом, предотвращающим поворот втулки вокруг продольной оси электрода, втулка смонтирована с возможностью периодического взаимодействия с буртиком, соединение втулки с электродом выполнено в виде винтовой несамотормозящейся пары, а стакан установлен с возможностью периодического воздействия на упругий элемент,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытий из металлических порошков | 1988 |

|

SU1694353A1 |

| Способ электроконтактной наплавки покрытий из порошковых и компактных материалов | 1986 |

|

SU1409434A1 |

| Устройство для нанесения покрытий из порошка | 1980 |

|

SU917909A1 |

| Устройство для нанесения покрытий из металлического порошка на торцевые поверхности | 1980 |

|

SU1018806A1 |

| Способ электроконтактной наплавки порошка | 1985 |

|

SU1310147A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2010 |

|

RU2564777C2 |

| Способ раздачи трубчатых заготовок и штамп для его осуществления | 1985 |

|

SU1286323A1 |

| Устройство для прессования изделий из порошка | 1987 |

|

SU1444078A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| СПОСОБ ХОЛОДНОГО ФОРМОВАНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040368C1 |

Изобретение относится к оборудованию для электроконтактной наплавки и может найти применение при нанесении износостойких покрытий из твердосплавных порошковых материалов. Целью изобретения является повышение физико-механических свойств покрытий из твердосплавных труднодеформируемых порошков путем создания дополнительных касательных усилий. Устройство содержит верхний электрод установленный с возможностью вращения вокруг продольной оси. Элёк трод снабжен винтовым выступом, который взаимодействует с соответствующим ему пазом, расположенным на внутренней поверхности втулки. Втулка установлена в матрице и зафиксирована от поворота вокруг продольной оси электрода. При опускании электрода происходит уплотнение слоя порошка под действием нормального усилия. Затем при соприкосновении втулки с матрицей происходит вращение электрода, в результате чего возникают касательные усилия, интенсифицирующие процесс уплотнения порошка. 1 ил. о и

Редактор А. Огар

Составитель Н. Тютченкова

Техред В.Кадар Корректор А. Зимокосов

Заказ 1246,/ПТираж 741 . Подписное

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий , Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для непрерывного формования трубных заготовок из порошка | 1980 |

|

SU893404A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| УСТРОЙСТВО для СПЕКАНИЯ И ПРИПЕКАНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙФона a^iSiiEpiQB | 0 |

|

SU394164A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-15—Публикация

1985-07-19—Подача