сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ двухдуговой сварки и наплавки плавящимися электродами | 1990 |

|

SU1731508A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА ПРИ ЕГО ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ | 1999 |

|

RU2167750C2 |

| Способ окончания процесса автоматической сварки плавящимся электродом | 1987 |

|

SU1542737A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ПОЛОГО СЛИТКА | 2009 |

|

RU2424325C2 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2063315C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ПЛАСТИНЧАТЫМ ЭЛЕКТРОДОМ | 1990 |

|

RU2014978C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ И ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2089633C1 |

| Устройство для электрошлаковой сварки, наплавки и переплава | 1985 |

|

SU1731536A1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

Изобретение относится к электрошлаковой наплавке плавящимся электродом износостойких сплавов. Цель изобретения - повышение качества наплавленного металла. После паузы, равной 0,6...0,7 длительности кристаллизации металлической ванны, по окончании процесса его вновь возобновляют на время, равное 0,5...0,6 длительности паузы. Процесс повторяют многократно. Количество дополнительного присадочного материала, подаваемого вместе с плавящимся электродом, выбирают равным 0,1...0,3 от расхода электрода. Способ позволяет устранить усадочную рыхлоту в завершающей части наплавки и снизить склонность наплавленного металла к трещинообразованию. 1 табл.

Изобретение относится к электрошлаковой наплавке плавящимся электродом износостойких сплавов.

Целью изобретения является повышение качества наплавленного металла.

Поставленная цель достигается тем, что по окончании процесса наплавки по истечении определенного времени, после которого металлическая ванна не успевает полностью закристаллизоваться с образованием усадочной рыхлости, выполняют ряд циклов включения-отключения подачи электрода и порошка, что приводит к периодическомувозмущению

кристаллизующегося металла ванны. В период подачи электрода возобновляется электрошлаковый процесс и имеет место частичное подплавление металлической ван- ны и поступление в нее порции ра сплавленного металла электрода и порошка. В период отключения подачи электрода и порошка (паузы) кристаллизация этого участка металлической ванны продолжается с продвижением ее в направлении поверхности. Затем цикл повторяется. Поскольку длительность включения подачи электрода и порошка значительно меньше длительности отключения (паузы), то с каждым таким циклом объем кристаллизующейся части ванны уменьшается с одно временным продвижением ее к поверхности. Поступающие при плавлении порции электродного и порошкового присадочного металла в период кристаллизации постепенно подпитывают металлическую ванну дополнительным количеством металла, который компенсирует недостаток последнего при кристаллизации для заполнения усадочной рыхлости и способствует тем самым ее устранению.

о о ю о

ч|

ч

При выполнении ряда циклов включения-отключения подачи электрода и порошка по истечении времени после окончания процесса наплавки меньшим, чем 0,6 длительности кристаллизации металлической ванны, образование усадочных рыхлостей не устраняется, т.е. объем жидкой ванны возрастает до первоначального. При выполнении указанных циклов по истечении времени после окончания процесса наплавки большим, чем 0,7 длительности кристаллизации мегамлической ванны, успевает закристаллизоваться значительный обьем наплавленного металла с образованием усадочных рыхлостей, которые в последующем не устраняются.

Возобновление процесса в наиболее нагретой части ванны способствует устранению усадочных рыхлостей и получению плотного металла наплавки без дефектов, Возобновление процесса в менее нагретой части ванны приводит к образованию усадочных рыхлостей в наиболее нагретой ее части, поскольку она кристаллизуется в последнюю очередь.

При длительности включения подачи электрода и порошка меньшей, чем 0,5 длительности их отключения (паузы), из-за малого времени теплового воздействия на металлическую ванну производит незначительное подплавление кристаллизующейся части металлической ванны. Следующая за этим длительная пауза приводит к кристаллизации большой доли металла и фиксации в ней усадочных рыхлостей. В неоплавившейся части ванны кристаллизация идет непрерывно, что тлкжг сопровождается образованием усадо ны, рыхлостей При длительности включения подачи электрода и порошка, большрй че 0,6 длительности отключения.(паузы), происходит сильное подпловление закристаллизовавшейся части металлической ванны и восстановление ее первоначальных размеров. При последующей паузе успевает закристаллизоваться только часть большого объема ванны.

С очередным включением подачи электрода закристаллизовавшаяся часть ванны снова расплавляется, достигая прежних размеров. В результате кристаллизация должна идти в большом объеме, что сопровождается образованием усадочных рыхлостей.

При подаче порошка, составляющем меньше 0,1 расхода электрода дополнительно поступающего металла в ванну становится недостаточно для устранения усадочных рыхлостей. При подаче порошка большим 0,3 расхода электрода его частицы не успевают полностью расплавиться. Последние плохо сплавляются с металлом наплавки, ухудшают его качество. Подача порошка одновременно с подачей электрода за небольшой период успевает полностью расплавиться и в виде расплава перейти в сварочную ванну с получением плотного наплавленного металла без рыхлостей. В противном случае в металлическую ванну поступают частицы нерасплавившегося по- 0 рошка, которые, не оплавляясь с металлом наплавки, образуют в нем рыхлоты, ухудшающие качество наплавленного металла.

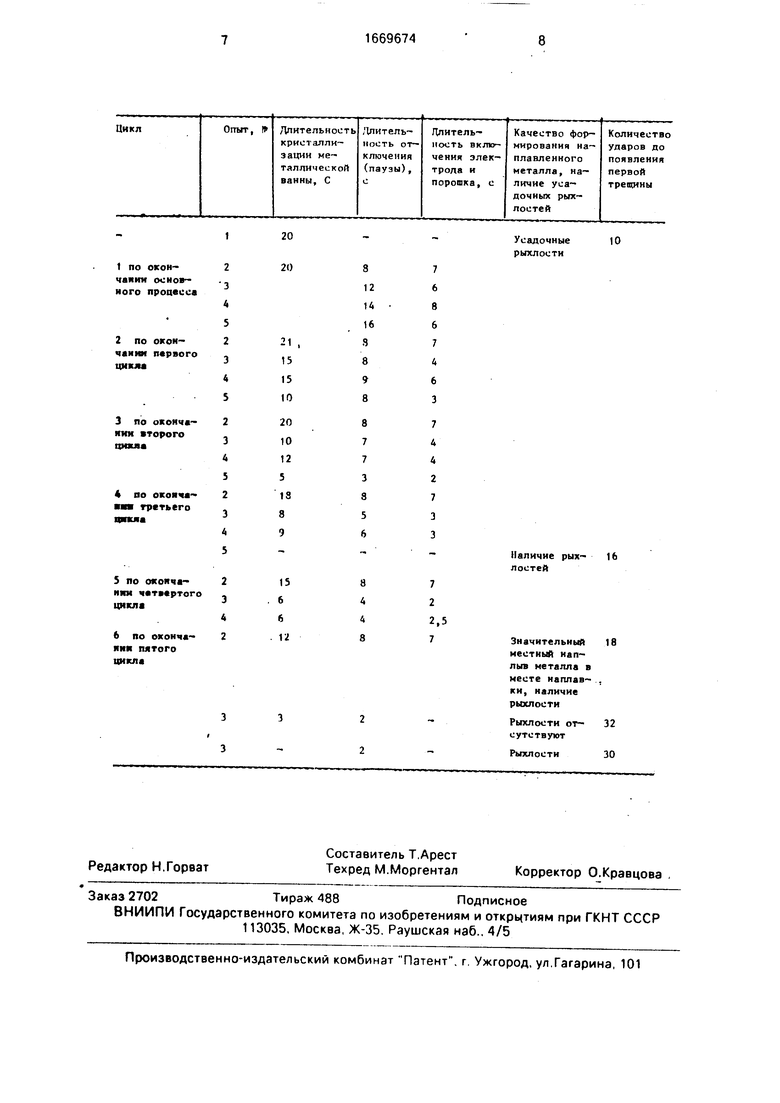

Способ испытан в лабораторных условиях.

5 Наплавка производилась тремя электродными проволоками Св 08А диаметром 4 мм в кристаллизаторе с использованием флюса АН-8 и присадкой легированного порошка ПГ-УС25. Питание осуществлялось от 0 источника постоянного тока ВДУ-1201.

Наплавлялись заготовки из стали 45 с размерами наплавляемого слоя 40 х40 хЮО мм.

Режим наплавки 5Сила тока, А 750-800

Напряжение, В36-38

Глубина шлаковой ванны, мм30

Расход порошка, г/с5,0

Расход проволоки, г/с2,7

0 Длительность кристаллизации металлической ванны после окончания основного процесса и каждого последующего цикла определялась экспериментально путем введения на поверхность металлической ванны 5 термопары после окончания процесса наплавки. Длительность кристаллизации металлической ванны после окончания основного процесса составляла в данном случае 20 с. Количество циклов включения- 0 отключения подачи электрода и порошка до полного устранения усадочной рыхлости в наплавленном металле определялось экспериментально.

Из наплавленного металла изготавлива- 5 лись микрошлифы для определения наличия дефектов (усадочных рыхлостей). Кроме того, определялась склонность наплавленного металла к трещинообразованию.

Результаты экспериментов приведены 0 в таблице.

Таким образом, в проведенных опытах выполнение 5-6 циклов включений-отключений подачи электрода и порошка при соблюдении приведенных в формуле 5 изобретения соотношений позволяет получить качественное формирование наплавленного металла.

В общем случае количество таких циклов зависит от длительности кристаллизации металлической ванны. При большем

времени количество циклов возрастает, при меньшем снижается.

Изучение влияния расхода порошка на качество наплавленного металла производилось при выполнении условий: длитель- ность паузы 0,6-0,7 длительности кристаллизации металлической ванны, а длительность включения 0,5-0,6 длительности паузы. Расход порошка составлял 0,13: 0.27; 0,54; 0,81; 1.08 г/с.

При расходе порошка 0,13; 1,08 г/с, что составляет соответственно 0,048, 10,04 от расхода электрода, в наплавленном металле присутствуют рыхлости. Количество уда- ров до появления в наплавленном металле первой трещины составляет соответственно 12 и 17.

При расходе порошка 0,27; 0,54; 0,81 г/с, что составляет соответственно 0,1; 0,2; 0,3; расхода электрода, рыхлости в наплавленном металле отсутствуют. Количество ударов соответственно составляет 31; 33; 32.

Приведенные данные показывают, что применение данного способа позволяет устранить усадочную рыхлоту в завершающей части наплавки и снизить склонность наплавленного металла к трещинообразова- нию.

Формула изобретения

Способ электрошлаковой наплавки плавящимся электродом с дополнительной подачей металлического порошка через шлаковую ванну в металлическую, отличающийся тем, что. с целью повышения качества наплавленного металла, по.окончании наплавки процесс вновь возобновляют в наиболее нагретой части ванны, выполняя ряды циклов включений-отключений подачи электрода и порошка, причем длительность отключения (паузы) в каждом последующем цикле устанавливают равной 0,6-0,7 от длительности кристаллизации металлической ванны в предыдущем цикле, а длительность включения 0.5-0.6 от длительности отключения (паузы), при этом подачу порошка производят в количестве 0,1-0,3 расхода электрода.

Усадочные рыхлости

10

Наличие рыхлостей

16

Значительный местный наплыв металла в месте наплавки, наличие рыхлости

| Ивочкин И.И | |||

| и др | |||

| Электрошлаковая сварка с применением порошкообразного металла | |||

| - Сварочное производство, 1972, №5, с.17-18 | |||

| Устройство для подачи порошкообразного присадочного материала | 1976 |

|

SU656775A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-15—Публикация

1989-05-10—Подача