Недостатком известного способа является низкая технологичность, обусловлен- iafl тем, что зубья, имеющие различный износ требуют многопереходной наплавки с промерами зубьев по шаблону между на- плавхзми. Кроме того, в известном способе наплавку осуществляют на боковую поверхность зуба, что неудобно и затрудняет авто- матизацию наплавки. Механическая обработка зубьев абразивными кругами является неточной и непроизводительной. Все это снижает технологичность способа.

Целью изобретения является повышение технологичности.

Поставленная цель достигается тем, что в известном способе, пключающем наплавку компенсирующего износ материала по всей длине зуба и последующую обработку, перед наплавкой производят деформирование зубьев путем ограниченной осадки по высоте. Наплавку материала ведут на хорошо доступные поверхности вершин зубьев, образованные в результате осадки. Деформирование зубьев производится поочередно, что позволяет снизить деформирующее усилие. При этом деформирование ведут в кольцах, установленных с горцев колеса, которые ограничивают осадку зуба. Кольца воспринимают усилие штамповки, что исключает деформацию диска и ступицы зубчатого колеса. Затем производится механическая обработка.

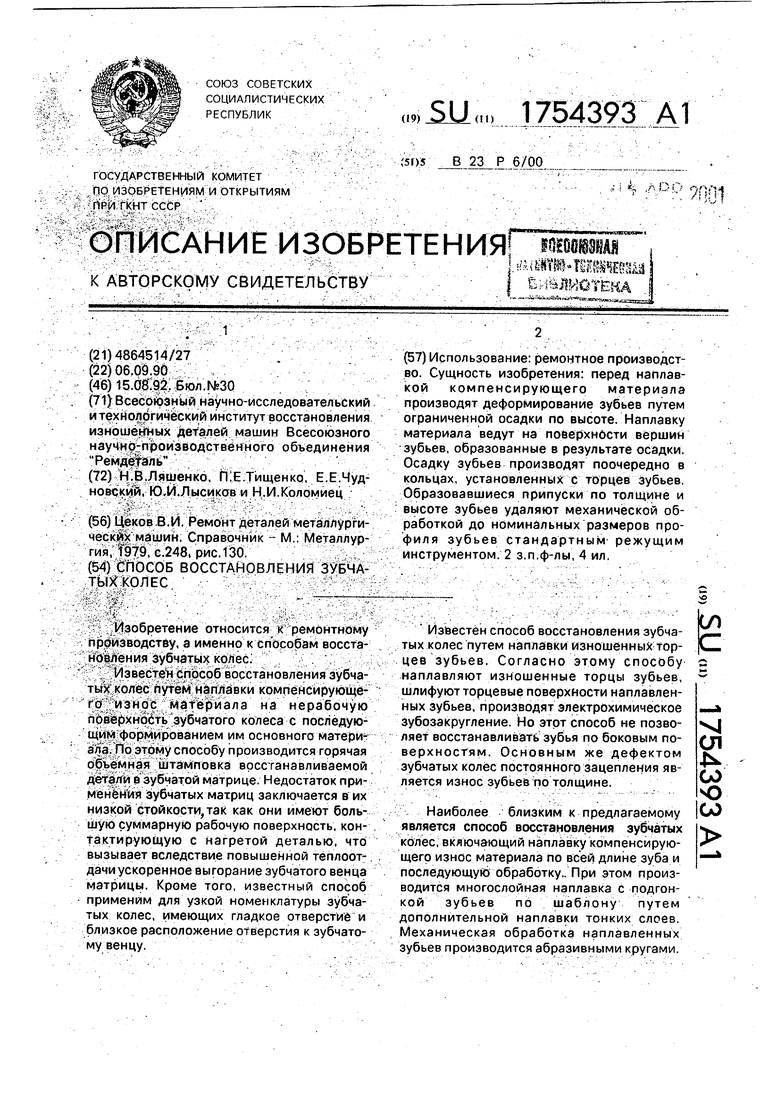

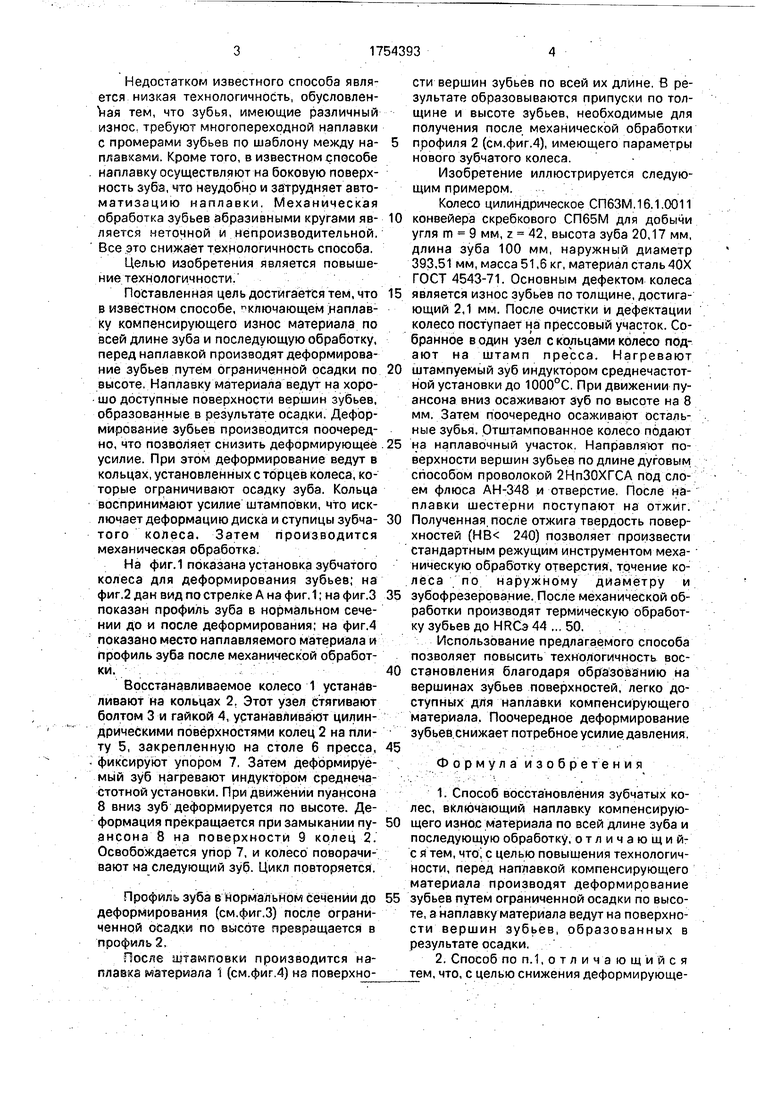

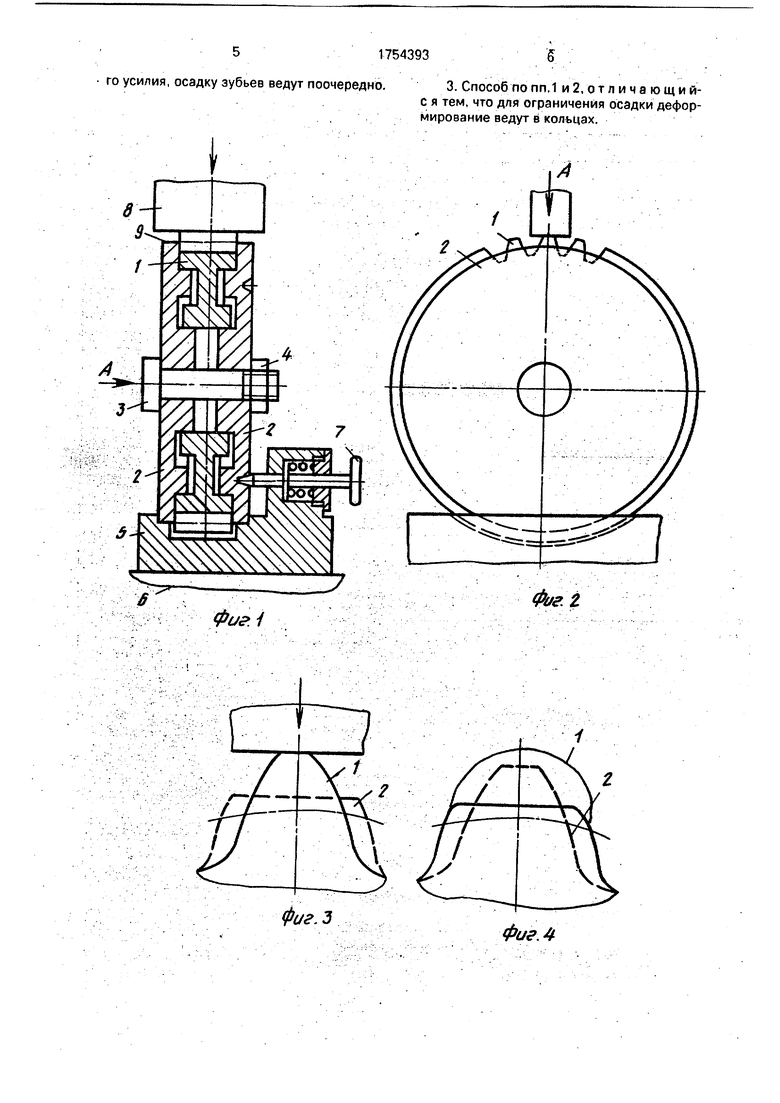

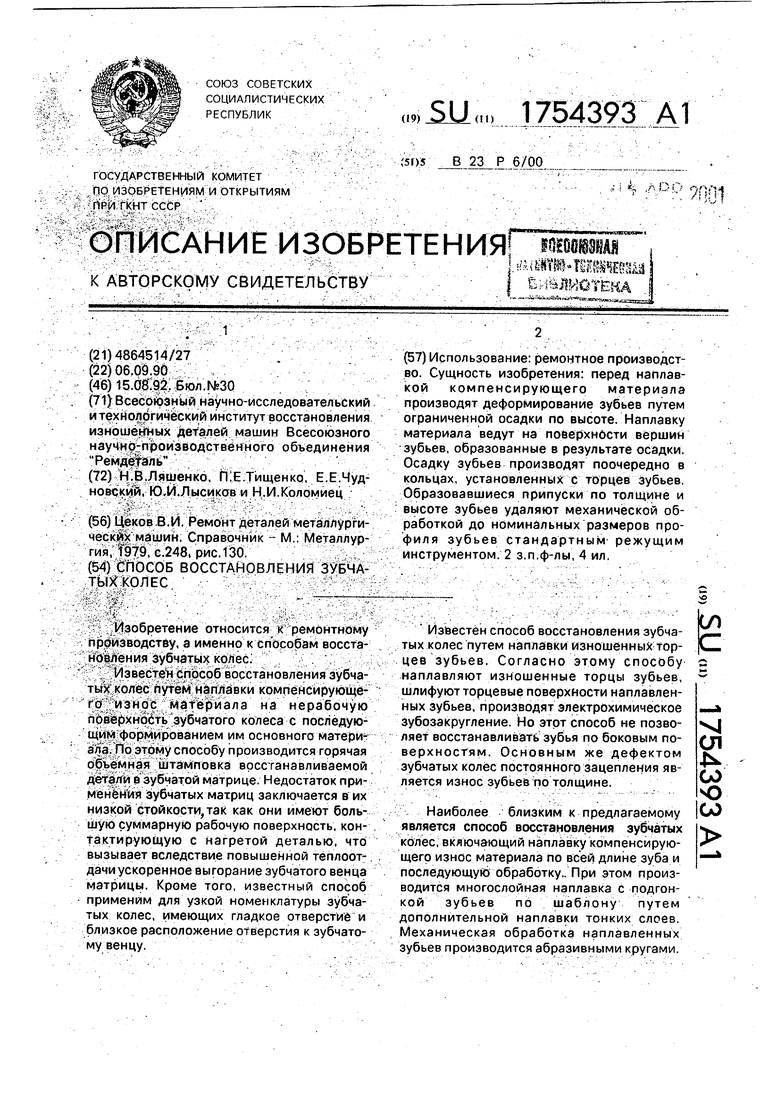

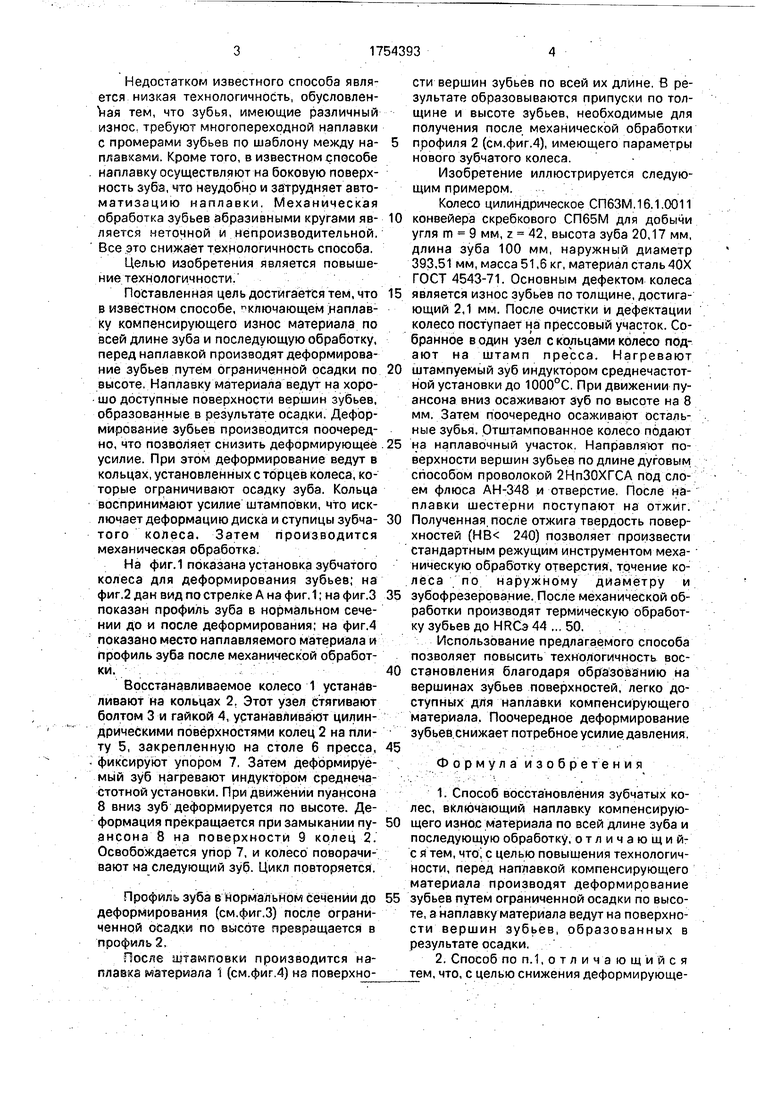

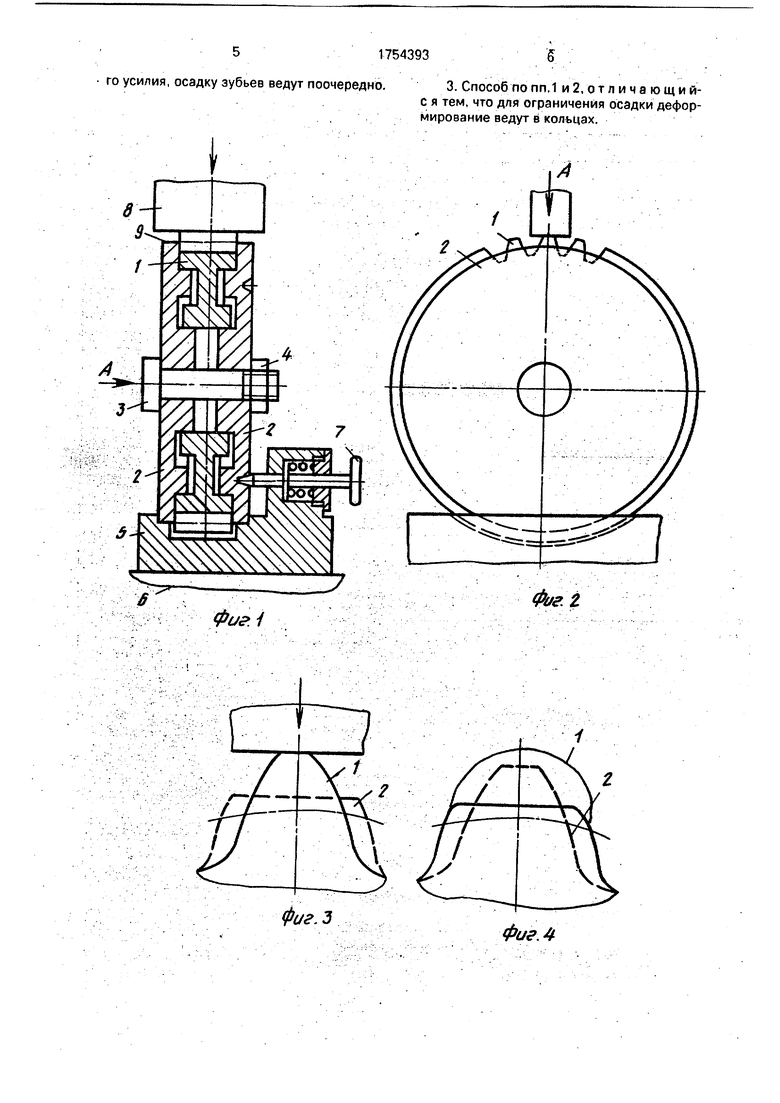

На фиг.1 показана установка зубчатого колеса для деформирования зубьев; на фиг,2 дан вид по стрелке А на фиг, 1; на фиг.З показан профиль зуба в нормальном сечении до и после деформирования; на фиг.4 показано место наплавляемого материала и профиль зуба после механической обработки.

Восстанавливаемое колесо 1 устанавливают на кольцах 2. Этот узел стягивают болтом 3 и гайкой 4, устанавливают цилиндрическими поверхностями колец 2 на плиту 5, закрепленную на столе б пресса, фиксируют упором 7. Затем деформируемый зуб нагревают индуктором среднеча- стотной установки. При движении пуансона 8 вниз зуб деформируется по высоте. Деформация прекращается при замыкании пуансона 8 на поверхности 9 колец 2. Освобождается упор 7, и колесо поворачивают на следующий зуб. Цикл повторяется.

Профиль зуба в нормальном сечении до деформирования (см,фиг.З) после ограниченной осадки по высоте превращается в профиль 2,

После штамповки производится наплавка материала 1 (см.фиг 4) на поверхности вершин зубьев по всей их длине. В результате образовываются припуски по толщине и высоте зубьев, необходимые для получения после механической обработки

профиля 2 (см.фиг.4), имеющего параметры нового зубчатого колеса.

Изобретение иллюстрируется следующим примером.

Колесо цилиндрическое СП63М. 16.1.0011

конвейера скребкового СП65М для добычи угля m 9 мм, z 42, высота зуба 20,17 мм, длина зуба 100 мм, наружный диаметр 393,51 мм, масса 51,6 кг, материал сталь 40Х ГОСТ 4543-71. Основным дефектом колеса

является износ зубьев по толщине, достигающий 2,1 мм. После очистки и дефектации колесо поступает на прессовый участок. Собранное в один узел с кольцами колесо под- ают на штамп пресса. Нагревают

штампуемый зуб индуктором среднечастот- ной установки до 1000°С. При движении пуансона вниз осаживают зуб по высоте на 8 мм. Затем поочередно осаживают остальные зубья. Отштампованное колесо подают

на наплавочный участок, Направляют поверхности вершин зубьев по длине дуговым способом проволокой 2НпЗОХГСА под слоем флюса АН-348 и отверстие. После наплавки шестерни поступают на отжиг.

Полученная после отжига твердость поверхностей (НВ 240) позволяет произвести стандартным режущим инструментом механическую обработку отверстия, точение колеса по наружному диаметру и

зубофрезерование. После механической обработки производят термическую обработку зубьев до 44 ... 50.

Использование предлагаемого способа позволяет повысить технологичность восстановления благодаря образованию на вершинах зубьев поверхностей, легко доступных для наплавки компенсирующего материала. Поочередное деформирование зубьев снижает потребное усилие давления.

Формула изобретения

1.Способ восстановления зубчатых колес, включающий наплавку компенсирующего износ материала по всей длине зуба и последующую обработку, отличающий- с я тем, что, с целью повышения технологичности, перед наплавкой компенсирующего материала производят деформирование

зубьев путем ограниченной осадки по высоте, а наплавку материала ведут на поверхности вершин зубьев, образованных в результате осадки.

2.Способ по п. 1,отличающийся тем, что, с целью снижения деформирующев

Фиг. Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления зубчатых венцов колес | 1985 |

|

SU1449302A1 |

| Способ восстановления зубчатых колес | 1991 |

|

SU1803298A1 |

| Способ получения зубчатых колес | 1990 |

|

SU1771860A1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| Способ восстановления изношенных стальных зубчатых колес | 1982 |

|

SU1063571A1 |

| Штамп для восстановления зубчатых колес | 1982 |

|

SU1225746A1 |

| Способ восстановления зубьев шестерен | 1975 |

|

SU568529A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| Способ восстановления зубчатых колес | 1988 |

|

SU1586870A1 |

| Способ объемной штамповки зубчатых колес и шестерен | 1984 |

|

SU1488097A1 |

Фиг.1

Фиг.З

Фиг. 4

Авторы

Даты

1992-08-15—Публикация

1990-09-06—Подача