Изобретение относится к области магнитной записи, а именно к получению магнитной суспензии для рчбочего слоя носителя магнитной записи

Целью изобретения является снижение эпектрического сопротивления рабочего слоя носителя магнитной записи, повышение его износостойкости и достоверности воспроизведения информации.

Способ осуществляют следующим образом.

В скоростной смеситель, вращающийся со скоростью 600..,800 об/мин, загружают органический растворитель, диспергатор, магнитный порошок -Ре20э После перемешивания в течение 12о..24 часов вводят в виде раствора полимерное связующее и прочие добавки. Перемешивают 8.,.12 часов и выгружают для диспергирования в бисерных мельницах. Для контроля эффективности процесса диспергирования и типа формирующейся

Os

о о ю ел

структуры частиц магнитного порошка в связующем в процессе диспергирования каждые 8 часов отбирают образцы суспензии, которые наносят на г основу на лабораторной поливной машине. Полученные образцы разрезают на полосы.-На образцах измеряют электрическое сопротивление поверхности рабочего слоя тераомметром типа Е 6-13 с пределом измерений 10-10 Ом или аналогичным прибором. Метод измерения описан в ГОСТ 20958-8 Лента магнитная без записи шириной 12,7 мм с катушкой. Возможно также применение устройства для измерения сопротивления по ГОСТ 26178-84.

Состав и свойства суспензий магнитного порошка (А), параметры процесса диспергирования приведены в табли- це 1.

Затем готовят сажевую суспензию (В).

В смеситель загружают органический растворитель, диспергатор, угле- род технический элементный, перемешивают суспензию 3 часа, после чего вводят раствор поли-уретанового каучука. После 7 часов перемешивания полученную СуСПеНЗИЮ Выгружают ДЛЯ ДИС-

пергирования в бисерной мельнице. Эффективность диспергирования контролируют по изменению электрического сопротивления поверхности промежуточного образца.

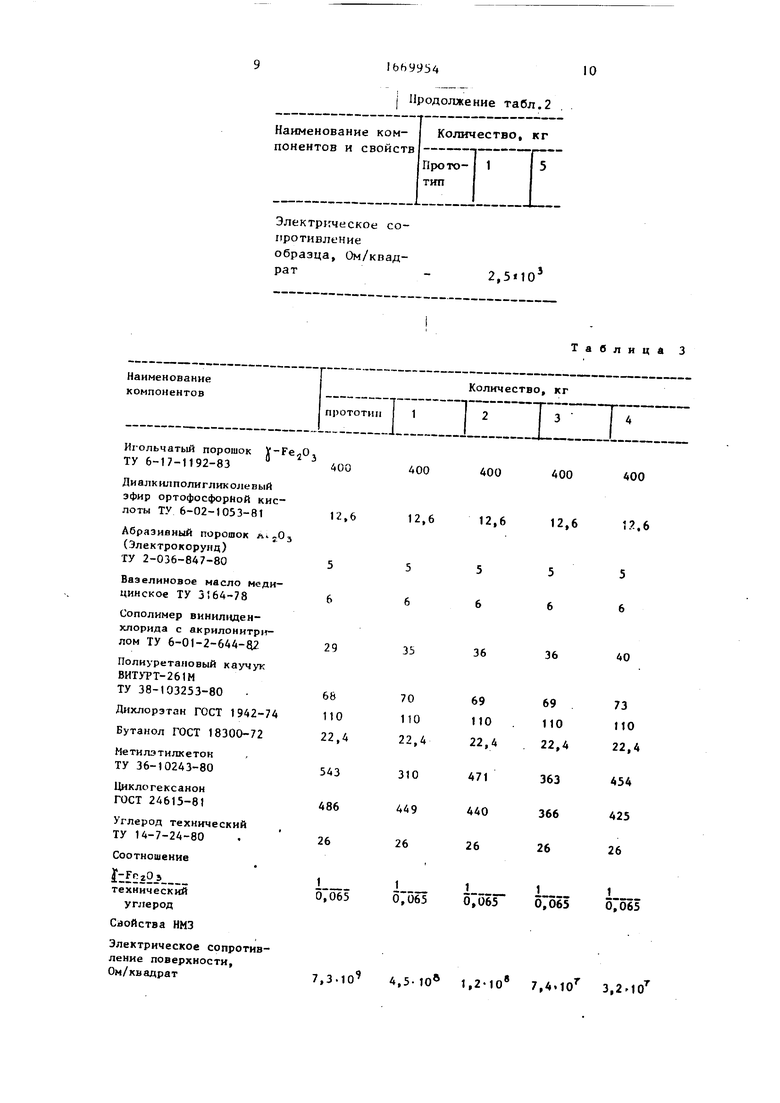

Состав и свойства суспензии приведены в таблице 2.

Необходимое количество- суспензии В закачивают в емкость, куда перекачивают с помощью насоса суспензию А После перемешивания в течение 3...8 часов суспензия С пропускают 3...6 , раз через бисерные мельницы для окончательного смешения и равномерного распределения компонентов сус- пензии А и В. Этот процесс считают завершенный, если достигнуто значение электрического сопротивления поверхности лабораторного образца 5МО8 Ом/квадрат.

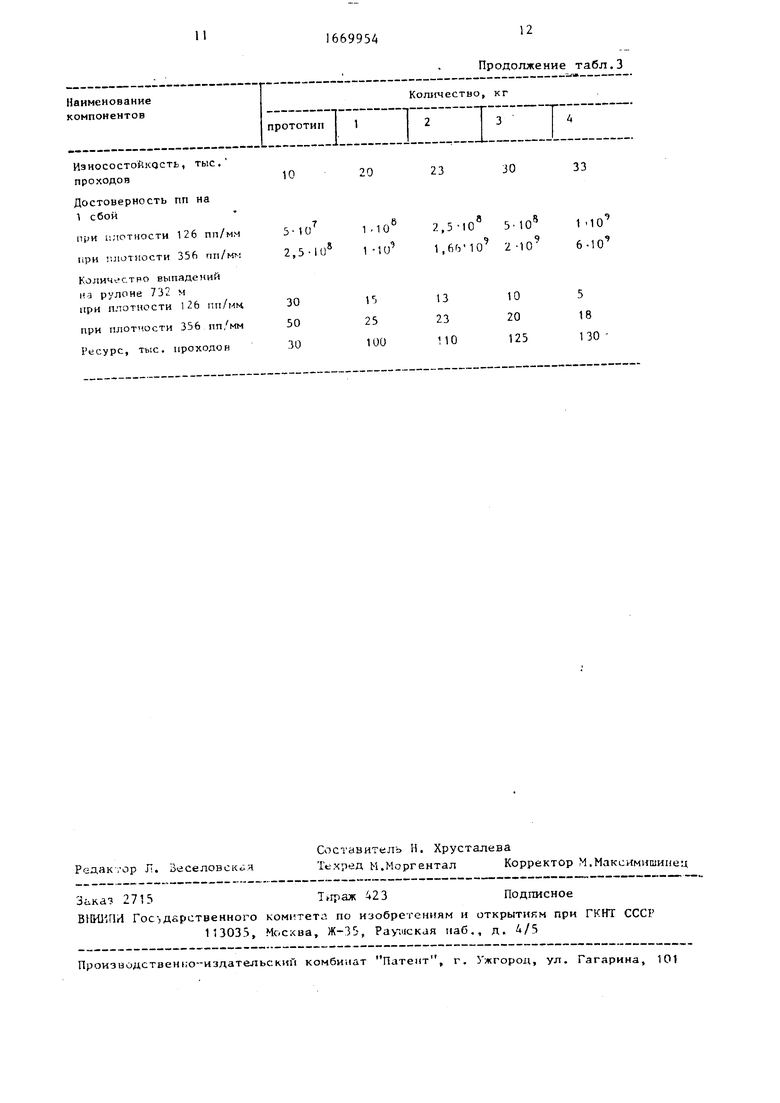

Параметры суспензий и свойства носителя магнитной записи (НЮ), изготовленного из них,приведены в таблице 3.

Способ изготовления суспензии для получения рабочего слоя носителя магнитной записи может быть также осуществлен при выполнении указанных в материалах заявки условий

0

0

5

диспергирования суспензии А при использовании также следующих ингредиентов:

1.Магнитный порошок J-Fe2Oj

1.1.порошок, марка ПММ-1, ТУ 6-17-1192-83

1.2.порошок, марка ПМ-1, ТУ 6-17-746-82

2.Диспергаторы:

2.1.ди-(алкилг.олиэтиленгликоле- вый эфир ортофосфорной кислоты), ОКСИФОС-КД-6, ТУ 6-12-1053-81

2.2.калиевая соль ди(алкилполи- этиленгликолевого) эфира фосфорной кислоты. ОКСИФОС-Б. ТУ 6-02-1177-79.

м.м. 890-945, мае. доля в % Р 2,0-3,5, мае. доля К в % 3,0-5,5

2.3. лецитин, м.м. 750-870. Т. пп. 230-250°С, ТУ 6-09-4931-80

3. Смазка:

3.1.бутилстеарат, м.м. 340,59, Т. крист. °С 19-23, кислотное число, мг КОН/г, не более 0,5 ТУ 6-09-20- -15-83.

3.2.вазелиновое масло, медицинское, ГОСТ 3164-78.

Связующее.

Сополимер винилиденхЛорида с акри- лонитрилом, марка ВДАН-80 ЭМУ, ТУ 6- -02-4-88

частично омыленный сополимер ви- нилхлорида с винилацетатом, марка А-15-ОМ, ТУ 6-02-13-29-84, мае. доля хлора, % - 50Ј 2, мае. доля звеньев винилового спирта, % 4-6,

полиуретановые каучуки:

-марки ВИТУР Т-261М, ТУ 6-05-221- -806-85,

-марки СКУ-8М, ТУ 38.103253-80

-марки Эстан 5707 (фирма Гуд- рич, США)

Абразивная добавка А1,;,0Э, ОСТ 2 МГ 71-1-82.

Формула изобреения

Способ получения магнитной суспен- эии для рабочего слоя носителя магнитной записи путем смешения суспензии магнитного порошка, включающей магнитный гямма оксид железа, полимерное связующее, диспергатор, смазку, абразивный порошок и органический растворитель, и сажевой суспензии, включающей органический растворитель, дис- пергатор, технический углерод и поли- уретановый каучук, и последующего диспергирования смеси суспензий и фильтрации, отличающийся

ггч, -пи, i- целью снижения электричо- i:i,oi о сопротивления рабочего слоя но- снтечч магнитной записи, повышения его износостойкости и достоверности поспроиsue 1ения информации, диспергирование- суспензии магнитного порошка ведут ю летичины электрического соп ротиБтения поверхности промежуточного обр.пил .|0 ° Ом/квлдрат и пластн

ческой вязкости не менее 100 сПз при соотношении магнитный гаьтма-оксид железа: полимерное связующее в суспензии 5,0-5,7:1, а диспергирование смеси суспензий ведут до достижения и ста билнзацин электрического сопротивления поверхности промежуточного образца 5-Ю Ом/квадрат.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления носителя магнитной записи | 1990 |

|

SU1767525A1 |

| Способ получения магнитного лака для изготовления рабочего слоя носителя магнитной записи | 1990 |

|

SU1689988A1 |

| Состав для рабочего слоя носителя магнитной записи | 1987 |

|

SU1497201A1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ АЛКИДНО-УРЕТАНОВОЙ ЭМАЛИ, СПОСОБ ПРОИЗВОДСТВА АЛКИДНО-УРЕТАНОВОЙ ЭМАЛИ РАЗЛИЧНЫХ ТОНОВ И ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ПО ВЫРАБОТКЕ АЛКИДНО-УРЕТАНОВЫХ ЭМАЛЕЙ | 2007 |

|

RU2374283C2 |

| Способ изготовления рабочего слоя носителя магнитной записи | 1991 |

|

SU1810907A1 |

| Состав рабочего слоя носителя магнитной записи и способ его получения | 1984 |

|

SU1270162A1 |

| Состав рабочего слоя носителя магнитной записи | 1990 |

|

SU1826082A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА | 2022 |

|

RU2782268C1 |

| Способ изготовления рабочего слоя носителя магнитной записи | 1977 |

|

SU712837A1 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2656000C1 |

Изобретение относится к магнитной записи. Изобретение позволяет снизить электрическое сопротивление рабочего слоя носителя магнитной записи (НМЗ), повысить его износостойкость и достоверность воспроизведения информации за счет того, что в способе получения магнитной суспензии для рабочего слоя НМЗ, включающем смешение предварительно приготовленных суспензии магнитного порошка, содержащей магнитный гамма-оксид железа, полимерное связующее, диспергатор, смазку, абразивный порошок, и сажевой суспензии, содержащей органический растворитель, углерод технический, полиуретановый каучук, и последующее ее диспергирование и фильтрацию, диспергирование суспензии магнитного порошка ведут до величины электрического сопротивления поверхности промежуточного образца 5.101° Ом/квадрат и пластической вязкости не менее 100 сП, при этом соотношение магнитного гамма-оксида железа и полимерного связующего в суспензии (5,0 - 5,7):1, а диспергирование смеси суспензий ведут до достижения и стабилизации электрического сопротивления поверхности промежуточного образца 5.108 Ом/квадрат. 3 табл.

Магнитным порошок УТУ 6-17-1192-83

Игольчатый порошок Диспергатор:

Дпалкилполигликолевын эфир ортофосфорнон килоты ТУ 6-02-1053-81

Абразивный порошок Al

(Электрокорунд)

ТУ 2-036-847-80

Смазка-пластификатор:

Путилстеарлт Амид г те е)р а т

В ni-jiHiionoo масло медцине -оо СОСТ 316А-78Связующсе:

Смол, поли.1нннлфор млл этнлалевая ГОСТ 10АОО

Сополимер гжнилиденхл с акрнлонитрилом

ТУ 6-01-2-744-82 Полиурегановый каучук

БИТУ Т-261-М ТУ 38-103253-80

Растворители:

Дихлорэтан

Бутанол

Диме тилформамид

Метилэтнлкетон

Циклогексанон

Соот ношение:

i-FeiO 3 связующее

вес.ч.

Содержание твердого вещества, %

34,7

400

400

400

400 400

12

12

12

12

35

36

36

40

37

36

36

40

510 325

5x1

37,3

474 316

5А5

363 242

5А5

38,5 45

454 301

5 Т

40

у ЛерОД Tt XHH4fCKHI I -тпем нтнын

1У 44-7-24-803126

Лиллкнлполиглнко- лепыи эфир орто((ЮСфОрИОН КИСЛОТЫ

П-1-) 02-1053-810, 700,6

15утанол2722,

.Чнхлорэтан131110

Полиуретаноныи

каучук ВИТУГТ-261М

ТУ 38-103253-80 39,5 33

Цнклогекелнон 148 124

Содержание твер

/;ого нсшества

(вес.и)- 17,

Соотношение технический углерод: полиуретановыи каучук (вес.ч.) - 2,2

Максимальная

вязкость, Из - 350

Продолжение табл.1

Т а б л и ц а

9Ibf)99b410

I Продолжение табл.2

Наименование ком- Количество, кг понентов и свойств

Прото- 15

тип

Электрическое сопротивлениеобразца, Ом/квадрат- 2,5«103

I

Таблица 3

НаименованиеКоличество, кг

компонентовг111

прототип j 1 I 2 I 3 14

Игольчатый порошок , ТУ 6-17-1192-83

Диалкилполнгликолепый эфир ортофосфорНой кислоты ТУ 6-02-1053-81

Абразивный порошок

(Электрокорунд)

ТУ 2-036-847-80

Вазелиновое масло медицинское ТУ 3164-78

Сополимер винилиден- хлорида с акрилонитрн- лом ТУ 6-01-2-644-02

Полиуретановый каучук

ВИТУРТ-261М

ТУ 38-103253-80

Дихлорэтан ГОСТ 1942-74 Бутанол ГОСТ 18300-72

Метилэтилкеток ТУ 36-10243-80

Циклегексанон ГОСТ 24615-81

Углерод технический ТУ 14-7-24-80

Соотношение

f-FЈzO S

технический углерод

Свойства НМЗ

Электрическое сопротивление поверхности, Ом/квадрат

400

U.6

400

400

400

400

12,6 12,6 12,6 12.6

29

6Ь

110

22,4

543 486 26

1 57065

35

70

110

22,4

310 449 26

36

69

110

22,4

471 440 26

36

69

110

22,4

363 366 26

40

73

110

22,4

454 425 26

1 - 1 - 1 - 67065 0,065 57065 57065

7,3-Ю9 4,5-10 1,2-10 7,4.10Г 3,2ИОТ

400

400

400

400

12,6 12,6 12,6 12.6

4

36

69

110

22,4

471 440 26

36

69

110

22,4

363 366 26

40

73

110

22,4

454 425 26

1 - 1 - 1 - 67065 0,065 57065 57065

Износостойкость, тыс.

проходов10 20

Достоверность пп на 1 сбой

при плотности 126 пп/мм 5-10 1-10 при плотности 356 пп/мм 2,5-10 1 МО

Колич стро выпадений

на рулоне 732 м

при плотности 126 пп/мм3015

при плотности 356 пп/мм5025

Ресурс, тыс. проходов30100

23

30

33

2,5-10 5-10 1,61У10 2-109

1 М(Г 6-Ю4

10 20 125

5 18

130

Авторы

Даты

1991-08-15—Публикация

1987-12-15—Подача