Изобретение относится к порошковой металлургии, в частности к обработке металлических порошков методом горячего прессования, и может быть использовано при изготовлении заготовок концевого режущего инструмента

Целью изобретения является расшире ние технологических возможностей путем обеспечения обработки малопластичных материалов

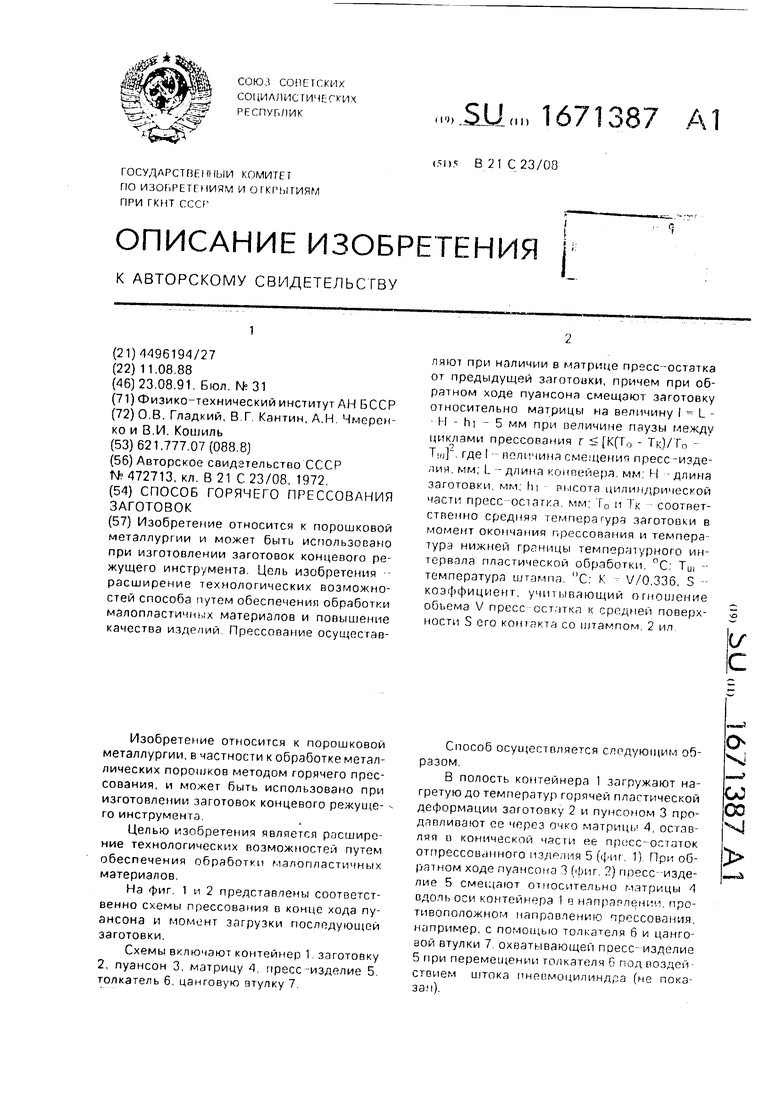

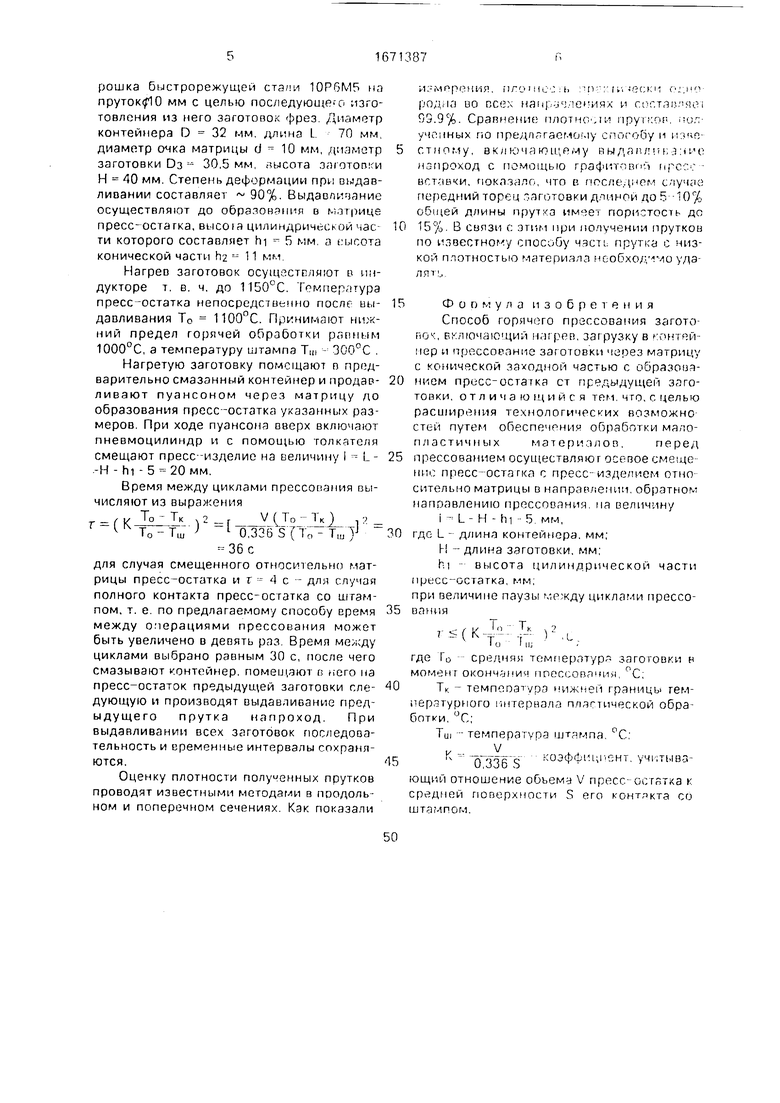

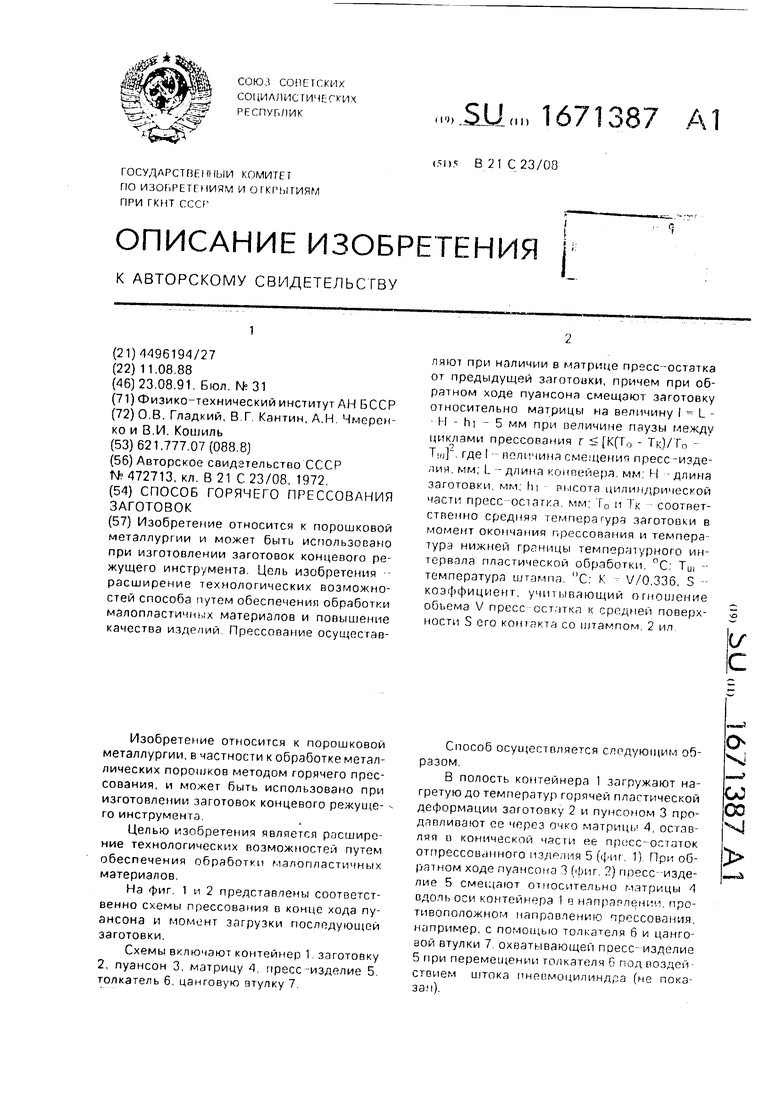

На фиг 1 и 2 представлены соответственно схемы прессования в конце хода пуансона и момент загрузки последующей заготовки

Схемы включают контейнер 1 заготовку 2, пуансон 3 матрицу 4 пресс-изделие 5 толкатель 6 цанговую втулку 7

Способ осуществляется следующим образом

В полость контейнера 1 загружают нагретую до температур горячей пластической деформации заготовку 2 и пунсоном 3 продавливают ее через очко матрицы 4 осгав ляп и конической части ее пресс остаток отпрессованного шдр ия 5 (с| иг 1) При обратном ходе пуансона ч (Фиг ) гшрсс изделие 5 смещают относительно патрицы 4 одопьосиконтейнера I в направлен 1 противоположном иаправпению прессования например с помощью толкателя б и цанго аой втулки 7 охватывающей пресс изделие 5 при перемещении толкателя я год воздеи стонем штока пневмоцилиндра (не пока зам)

о

оо со

X

oGp зоп о результате смещс ни межцу мотручьи и пресс остатком со-ща {лея р ) ,vb им зазор препятствующий непосг лствениому коидуктивиому тепло nS)f,,ef у г. HHVH Вследствие этого уменьшается ичтенсивность охлаждения пресс остатка и раяогрев матрицы гак как преобладающим фавором теплопередачи между ними ГРПЭМИ 5 вляется теплопро- Пресс остаго смещают на вели г„ и; чн иающую разницы длины л гтеиньр t ; i. заготовки и прэсс осгат j Orpin I f /Р смещения вызвано необхо n nooiL j on OfO захода пуансона в 0intii р при наличии в нем яаготочки и riper о ) дущей

г , f ресс-изделия 5 ом

т) 1 г it рэ-т сщают в нем спеv I /n r i / (фиг 2) и пуангоном 3 i к стм ) 1 1гт„с у2 продяпливают г ( и и 1 Ь --ресс остатком от пред и, jiu i t nor И -ньоез оч и матрицы 1 до ,п ч i i sip1 остатка на вновь сфор IJHIC s pec изделии Затем цикл по

Т-Ч 01 ( JtTll ДВУПЯ ЦИ1ЛЛМИ

i ji прессою i ч определяют

1 11 (

1 ,

Г V

п )ффициe п у итыо 1Ю

() Ь(

i г и i V к среднем поьер

хмпсгг lOHMtrr) S пр сс-остатка го imMiu ч

Сs ( i i величина мещенич прр о ид 1и пн шгльно матрицы о им i iipi i им 1 .)Ьусловлены елjflyio i i ,i in I ,ni теплооомене u i i- e l ч 1С1ЛМИ наиГолес сушест- i ni io POJ i i r N-exaHkU i перекипи геп : u пут п то то по водности через i i KIM no xi. я„ш Поэтому in MCI p-i r Lr цпрссс-изделияНи1а1рео ч н j 11 i к iu/n i id) наиболее интен- nnn (j П1Л01СЧ при сопри основе ч1 и и IIL р i j юн В связи с этим с целью сип ( ei интенг ппности охвода тепла в те

JiO M pti i ОСТ 1ТКЗ ДОЛ КСП ЬЫГЬ ОТ

г i t i т i ii4V t HI ти и смещен р осевом нл i ie. ui i и ,п оюрое распо н s ве /i i it i d i о троги определяете - и условии г пш ; t ют оллаждения npe (.-onaiKan о JMIJ i i и NOiiTt nnepe последу пщ и за roioaKi, u MJT,I из первого условия пресс iitrjicn до u иг) Рыть максимально IPH ui idifnuu Пр i с еи;онии пресс изделия оь исни.лмч, Исьрии,1, в осеьом к травле чип -пд it(fr хдлатког образуется го

лость ограниченная поверхностями контеи нера конической воронки матри цы пресс остатка инаружной

поверхностью пресс изделия нахо

ДЯЩРГОСЯ в контейнере над очком матрицы Вследствие плотного контакта цилиндриче ского пояса пресс остатка с контейнером и стержневой части пресс-изделия с калибрующим участком матрицы при ограниченном

поступлении воздуха в полости создается разрежение величина которого пропорциональна смещению пресс-изделия

В результате возникают условия когда вследствие незначительной массы теплоно5 сителя (воздуха) в полости конвективная со ставляющая теплообмена становится меньше с увеличением обьема полости, т в с увеличением смещения интенсивность охлаждения пресс остатка уменьшается

0 Вместе с этим перемещение пресс-изделия в осевом направлении должно быть ограни чено так что при установке последующей заготовки на пресс-остаток смещенного пресс изделия заготовка утоплена в кон

5 геинере на глубину не менее 5 мм что необ одимо для ценГрировэнил пуансона при входе в контейнер

Таким образом смещение пресс-изде лия относительно матрицы в осевом направ

0 лении при обратном ходе пуансона определяют из выражения

I L Н - hi

де I величина смещения пресс-изделия L длина контейнера мм

5hi - высота цилиндрического пояска

Смещением пресс-остатка относительно матрицы достигается существенное уменьшение площади и поверхности соприкосновения его с формообразующим инст0 рументом Расчеты показывают, что при прессовании со степенями деформации ЬО- 80% и принятой условно высоте пресс-ос- Тслка равной О 2D где D - диаметр контейнера смещение последнего относи5 тельно матрицы при обратном ходе пуансона позволяет уменьшить поверхность соприкосновения на 50-70%

В результате уменьшения площади кон- idt THbix поверхностей соответственно

0 снижается передача тепла от заготовки в штзмп путем теплопроводности Это позволяет или увеличить временной интервал между прессованием предыдущей и последующей заготовками или при той же вре

Ь мениой паузе что и у известного способа уменьшить усилие прессования а следова гельно и износ матрицы

Пример На кривошипном прессе К 2I32 проводят горячее выдавливание ссованир) капсульных заготовок ия по

рошка быстрорежущей стали 10Р6М5 на пруток О мм с целью последующего изготовления из него заготовок фрез Диаметр контейнера D 32 мм. длина L 70 мм диаметр очка матрицы d 10 мм, диаметр заготовки Оз - 30,5мм, высота заiотопки Н 40 мм. Степень деформации при выдавливании составляет 90%. Выдавливание осуществляют до образования в матрице npecc-остагка, высот цилиндрической час ти которого составляет hi - 5 мм а высота конической части hz 11 мм

Нагрев заготовок осуществляют в индукторе т. в. ч. до 1150°С. Омпературэ пресс-остатка непосредственно после вы- давливания Т0 1100°С. Принимают нижний предел горячей обработки рапннм 1000°С, а температуру штампа Тш - 300°С .

Нагретую заготовку помещают в предварительно смазанный контейнер и продав- ливают пуансоном через матрицу до образования пресс-остатка указанных размеров. При ходе пуансона вверх включают пневмоцилиндр и с помощью толкателя смещают пресс -изделие на величину I L - -Н -hi -5 20мм.

Время между циклами прессования вычисляют из выражения

г - ( V То Тк ч2 l

1 To-TuN l о.ззб5 тс;-тшу

-36с

для случая смещенного относительно матрицы пресс-остатка и т - А с - для случая полного контакта пресс-остатка со штампом, т. е по предлагаемому способу время между операциями прессования может быть увеличено в девять раз Время ме/аду циклами выбрано равным 30 с, после чего смазывают контейнер, помещают п него на пресс-остаток предыдущей заготовки еле- дующую и производят выдавливание предыдущего прутка напроход. При выдавливании всех заготовок последовательность и временные интервалы сохраняются.

Оценку плотности полученных прутков проводят известными методами в продольном и поперечном сечениях Как показали

и.- м ррчия firo Mt. ь n u.-iec-Mi о: н jjo;iria uo всех паи -si етчх и 99.9%. Сравнение плотно,и1 nnyi :;,. . иг ученных по предлагаемому способу и и ч°, стному, включающему ныдангпк э u o нзпроход с помощью графитпвгп мрс в тлвчи, показало, что в последнем случаи передний торец зготовки длиной до 5 10% общей длины прутка имеет пористость до 15% В сьязп с этим при получении прутков по известному способу ччсп прутка с низкой тотностыо материала нсобхо/v -io уда лят

Ф о о му л а изобретения

Способ горячего прессования загото по, включающий i-uipen, загрузку в онтей пер и прессоепние заготовки через матрицу с конической заходной частью с образованием присс-остатка ст предыдущей заготовки, отличающийся теп что, п целью расширения технологических возможно стен путем обеспеченно обработки мало- пластичных материалов. перед прессованием осуществляют осегюе смеще нпо пресс-остатка с пресс изделием отно сительно матрицы в напраплепии обратном направлению прессования на величину

i L - Н - h 1 5 мм, где L - длина контейнера, мм;

Н - длина заготовки, мм;

hi высота цилиндрической части пресс-остатка, мм,

при величине паузы между циклами прессования

(К J ,2 I о I 1Ь

где Г0 средняя температура заготовки в момонг оконч)1ия прессования С,

Тг - темпепат-/ра нижней границы гем- рерзтурного пнгервапа пластической обработки, °С;

TUi - температура штампа °С

К тртор с г:оэфб11ц| снт учитывающий отношение объему V пресс остатка к средней поверхности S его контакта со штампом.

иг

ч ЬУ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ПРОФИЛЕЙ | 2009 |

|

RU2411094C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ С ПОДВИЖНЫМИ МАТРИЦАМИ | 2008 |

|

RU2374027C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА КЛАПАНОВ | 2015 |

|

RU2604548C1 |

| Способ прямого горячего квазигидродинамического прессования | 1987 |

|

SU1484425A1 |

| Способ прессования малопластичных металлов и сплавов и инструмент для его осуществления | 1987 |

|

SU1574308A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1989 |

|

SU1682029A1 |

Изобретение относится к порошковой металлургии и может быть использовано при изготовлении заготовок концевого режущего инструмента. Цель изобретения - расширение технологических возможностей способа путем обеспечения обработки малопластичных материалов и повышение качества изделий. Прессование осуществляют при наличии в матрице пресс-остатка от предыдущей заготовки, причем при обратном ходе пуансона смещают заготовку относительно матрицы на величину L = L - H- H1 - при величине паузы между циклами прессования Τ≤[K (Tо-Тк)/(Tо-Tш)]2, где L - величина смещения пресс-изделия, мм

L - длина контейнера, мм

H - длина заготовки, мм

H1 - высота цилиндрической части прессостатка, мм

Tо и Tк - соответственно средняя температура заготовки в момент окончания прессования и температура нижней границы температурного интервала пластической обработки, °С

Tш - температура штампа, °С

K = V/0,336S - коэффициент, учитывающий отношение объема V пресс-остатка к средней поверхности S его контакта со штампом. 2 ил.

| Способ прессования изделий неограниченной длины из последовательно подаваемых в контейнер заготовок | 1972 |

|

SU472713A1 |

Авторы

Даты

1991-08-23—Публикация

1988-08-11—Подача