Изобретение относится к автоматизации контроля состояния ленты конвейеров в горной промышленности, металлургии и строительстве.

Целью изобретения является повышение надежности определения продольного порыва на всем участке конвейерной ленты и уменьшении времени обнаружения этого порыва.

Достигается это тем, что измеряют мощность привода одновременно с измерением скорости и линейной нагрузки, причем измерения производят дискретно, через время Т|, необходимое для перемещения груза на 1 м, после регистрации значений мощности привода в памяти проводят определение действительного приращения тягового усилия:

ANg

P. PQ-1) VCpl VCP(|-1)

где Pi - мощность привода в 1-й момент времени;

P(i 1) - мощность привода в предыдущий момент времени;

VCpi - средняя скорость на 1-й интервал времени измерения TI;

Vcp(M) - средняя скорость за предыдущий интервал времени измерения.

Расчет требуемого приращения тягового усилия для транспортирования приращения веса груза на конвейере производится по формуле

A NTp - gci. где к - коэффициент пропорциональности;

gni - линейная нагрузка, создаваемая поступившим грузом в 1-й момент времени;

ON VI

СЛ О

ю

gci линейная нагрузка сбрасываемого руза.

После этого осуществляется операция равнения ANg дМТр и AN0 - Np. При довлетворении первого неравенства и втоого равенств проводя отключение привоа конвейера и индицируют аварийную итуацию - Порыв ленты. Величина условия резания Np определяется эксперименальным путем для каждой конвейерной становки, например, на участке ленты, предназначенным для замены. Значение силия резания можно получить эксплуатационному персоналу по запросу на завод- изготовитель конвейерной ленты.

Расчет требуемого тягового усилия производится на основании известных выражений тягового усилия:

+kp-)ygo Lo.r. +

+ a) (grLrr + gnUr.) ± grH,(1)

где ft) - коэффициенты сопротивления;

д0 -линейная нагрузка гибкого рабочего органа и вращающихся частей конвейера;

дп - линейная нагрузка подвесок и тележек подвесных толкающих и тянущих конвейеров на 1 м длины;

LO г - горизонтальная проекция общей длины тягового органа;

Lr.r. - длина горизонтальной проекции пути перемещения груза;

Н - высота подъема груза с учетом до- бавочной высоты подъема на сбрасывающей двухбарабанной тележке;

Јoi - сумма эффективных углов поворота тягового органа по всей трассе, кроме привода;

kp - коэффициент, учитывающий род при вода и особенности трассы конвейера.

Так как только величина gr является переменной, то выражение(1) можно преобразовать

N0 k + k gr + i± grH или

No k0 + grk.

Далее находится требуемое приращение тягового усилия, определяемого разностью между весом поступившего груза ды и весом сброшенного груза gci за время цикла измерения

Д МТР| No - ko + gnik - ko +

+ Qci Ияш - gcij,

где gni - линейная нагрузка, создаваемая поступившим грузом;

QCI - линейная нагрузка сбрасываемого груза.

При изменении веса груза, находящегося на конвейере, изменяется тяговое уси0

5

0

5

0

5

0

5

0

5

лие, развиваемое приводом конвейера, которое проявляется в изменении мощности привода (2), т.е.

AM р Р0-0

VT ф)

где PI, Vi - мощность и скорость, развиваемая приводом в данный момент времени;

Р(ы), V(i-i) - мощность и скорость, развивавшаяся приводом в предыдущий момент измерения.

При нормальной работе конвейера ANg NTp во время резания ленты происходит увеличение нагрузки на приводе и таким образом становится больше ANTp.

Отключение привода конвейера осуществляется после операции сравнения, в случае равенства усилия ANg U реза ленты Np. Усилие реза ленты берется с паспорта заводч-изготовителя ленты или экспериментальным методом, например прорезывание ленты, подлежащего замене.

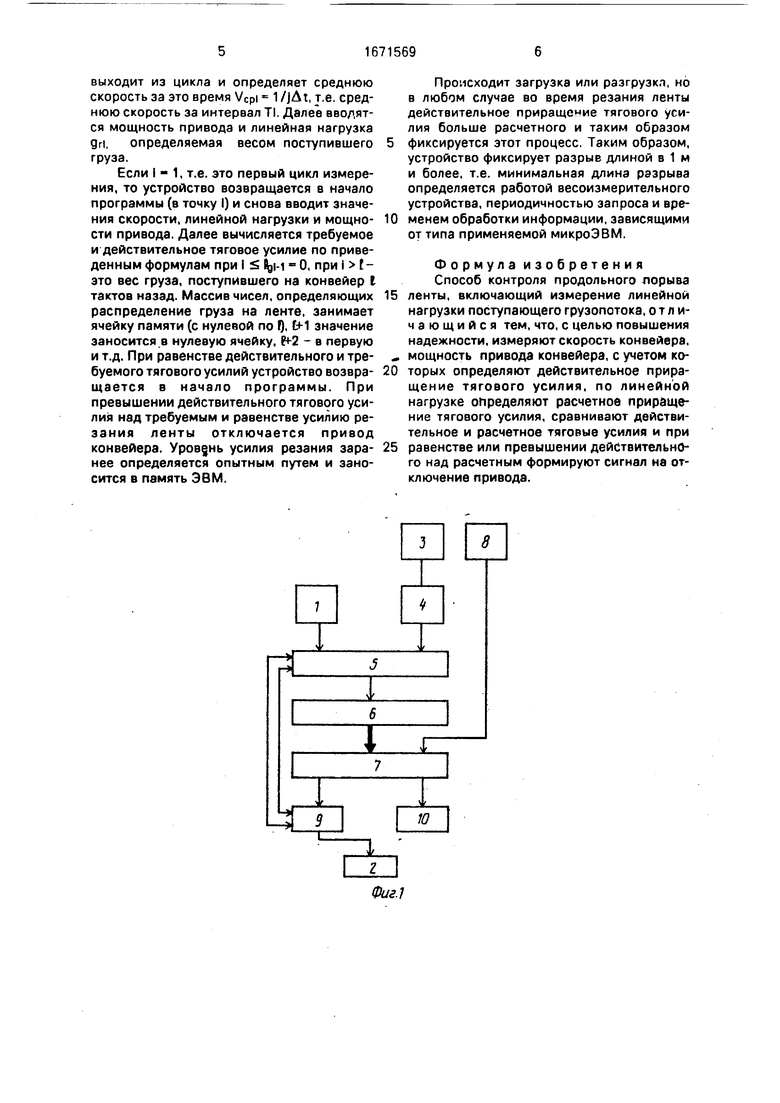

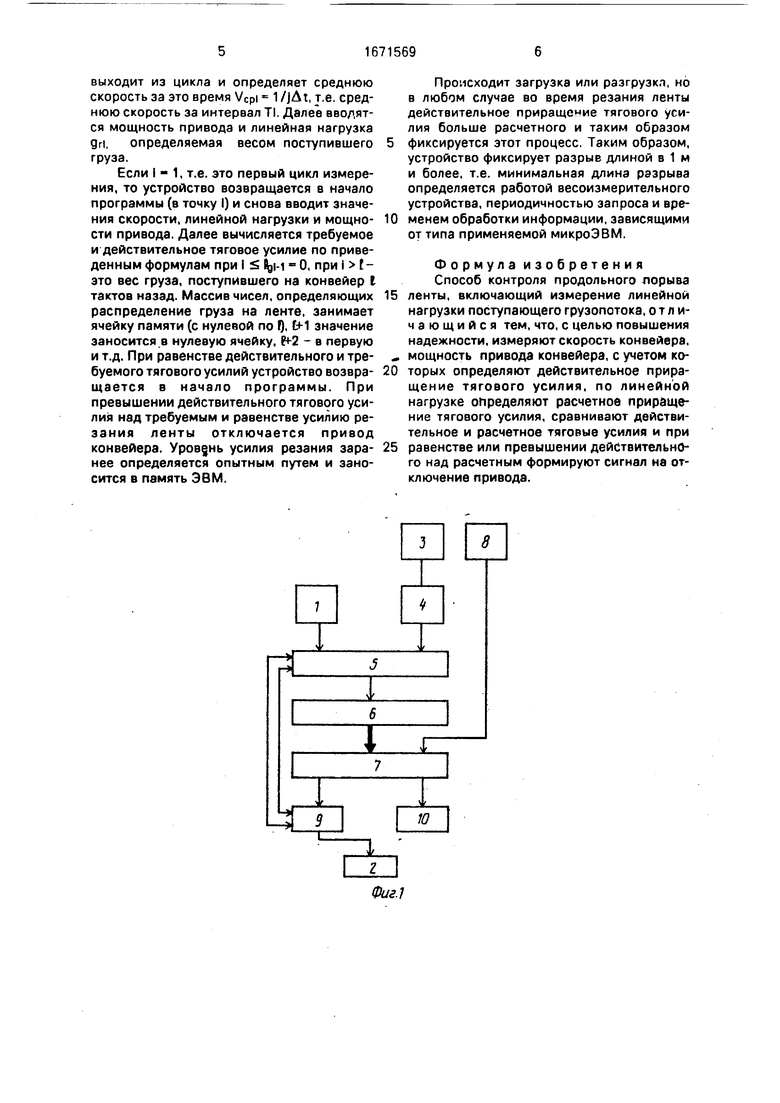

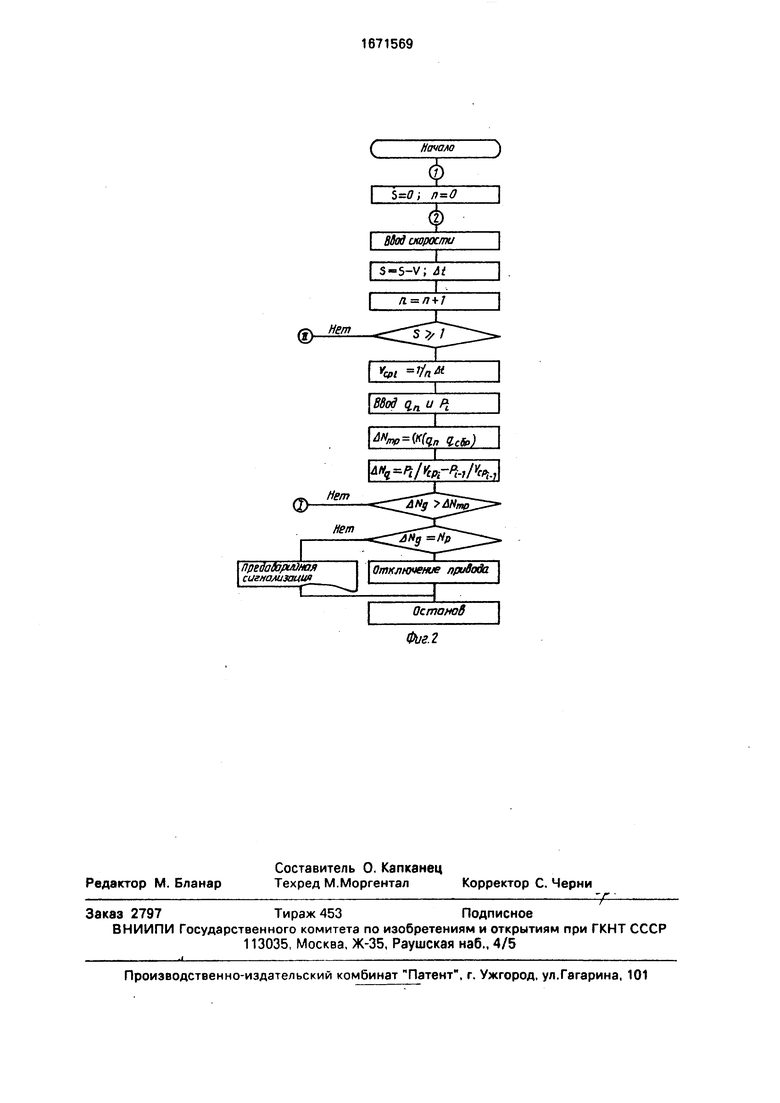

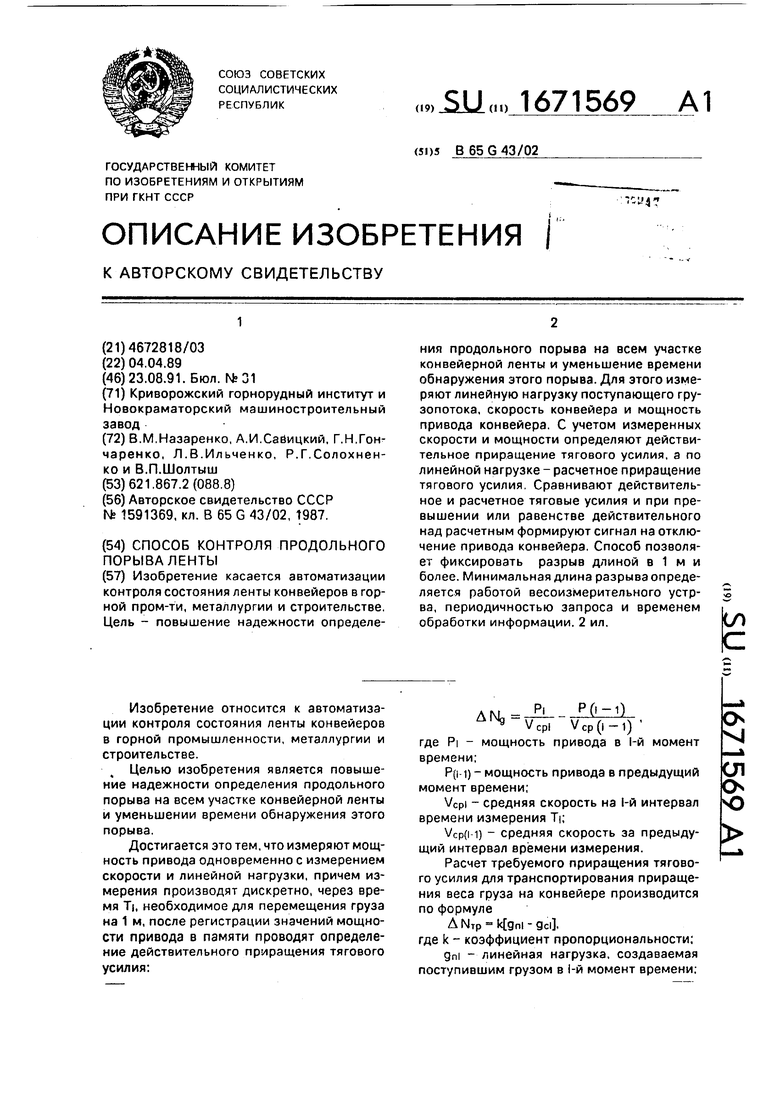

На фиг. 1 показана схема устройства для реализации способа; на фиг. 2 - алгоритм работы устройства.

Устройство состоит из датчика 1 мощности привода 2 конвейера, соединенного с реле 9 отключения, весоизмерительного блока 3, присоединенною через усилитель 4 к коммутатору 5. Выход коммутатора 5 соединен с входом аналого-цифрового преобразователя (АЦП) 6, выход которого соединен с первым входом блока 7 вычисления, выполненного на основе микроЭВМ, а к второму входу блока 7 подключен датчик 8 скорости. При этом микроЭВМ соединена с коммутатором 5. Выходы блока 7 подключены к реле отключения конвейера 9 и к блоку 10 сигнализации.

Весоизмерительное устройство измеряет линейную нагрузку, т.е. вес груза на 1 м, поэтому значения веса груза и мощности вводятся с интервалом

т S 1 l Vcpi Vcpi

Для того, чтобы устройство работало и на конвейерах с регулируемой скоростью, значение скорости необходимо вводить с интервалом At« Т|.

Устройство начинает работать по окончании разгона конвейера, когда кончаются переходные процессы в приводе. Оно обнуляет ячейки памяти, хранящие значения пути и количества циклов измерения скорости до достижения перемещения в один метр, т.е. S ш 0 и Vj 0. Далее с интервалом вводится значение скорости и определяется элементарное перемещение, как S S + + Vj At. Если 1, то цикл измерения повторяется. При достижении устройство

выходит из цикла и определяет среднюю скорость за это время VCpi 1 /JAt, т.е. среднюю скорость за интервал TI. Далее вводятся мощность привода и линейная нагрузка дм, определяемая весом поступившего груза.

Если I - 1, т.е. это первый цикл измерения, то устройство возвращается в начало программы (в точку I) и снова вводит значения скорости, линейной нагрузки и мощно- сти привода. Далее вычисляется требуемое и действительное тяговое усилие по приведенным формулам при I S Ц)М 0, при I I- это вес груза, поступившего на конвейер I тактов назад. Массив чисел, определяющих распределение груза на ленте, занимает ячейку памяти (с нулевой по О, ЕМ значение заносится .в нулевую ячейку, JH-2 - в первую и т.д. При равенстве действительного и тре- буемого тягового усилий устройство возвра- щается в начало программы. При превышении действительного тягового усилия над требуемым и равенстве усилию резания ленты отключается привод конвейера. Уровень усилия резания зара- нее определяется опытным путем и заносится в память ЭВМ.

Происходит загрузка или разгрузки, но в любом случае во время резания ленты действительное приращение тягового усилия больше расчетного и таким образом фиксируется этот процесс. Таким образом, устройство фиксирует разрыв длиной в 1 м и более, т.е. минимальная длина разрыва определяется работой весоизмерительного устройства, периодичностью запроса и временем обработки информации, зависящими от типа применяемой микроЭВМ.

Формула изобретения Способ контроля продольного порыва ленты, включающий измерение линейной нагрузки поступающего грузопотока, отличающийся тем, что, с целью повышения надежности, измеряют скорость конвейера, мощность привода конвейера, с учетом которых определяют действительное приращение тягового усилия, по линейной нагрузке определяют расчетное приращение тягового усилия, сравнивают действительное и расчетное тяговые усилия и при равенстве или превышении действительного над расчетным формируют сигнал на отключение привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2005 |

|

RU2289798C1 |

| Способ градуировки и поверки конвейерных весов | 1989 |

|

SU1758443A1 |

| ВЗВЕШИВАЮЩАЯ СЕКЦИЯ ДЛЯ КОНВЕЙЕРОВ С ХОДОВЫМИ РОЛИКАМИ | 2005 |

|

RU2293292C1 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2005 |

|

RU2289797C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1992 |

|

RU2042588C1 |

| Конвейерные весы | 1987 |

|

SU1587343A1 |

| СПОСОБ И УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ МАССЫ ГРУЗА, ТРАНСПОРТИРУЕМОГО КОНВЕЙЕРОМ | 2024 |

|

RU2829033C1 |

| Конвейерные весы | 1980 |

|

SU885817A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ ВЕСА ПЕРЕМЕЩАЕМЫХ МАТЕРИАЛОВ НА ЛЕНТОЧНЫХ КОНВЕЙЕРАХ, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ВЕСОВАЯ РОЛИКООПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2009 |

|

RU2401994C1 |

| ПРОМЕЖУТОЧНЫЙ ЛИНЕЙНЫЙ ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРА | 2011 |

|

RU2482044C1 |

Изобретение касается автоматизации контроля состояния ленты конвейеров в горной пром-ти, металлургии и строительстве. Цель - повышение надежности определения продольного порыва на всем участке конвейерной ленты и уменьшение времени обнаружения этого порыва. Для этого измеряют линейную нагрузку поступающего грузопотока, скорость конвейера и мощность привода конвейера. С учетом измеренных скорости и мощности определяют действительное приращение тягового усилия, а по линейной нагрузке - расчетное приращение тягового усилия. Сравнивают действительное и расчетное тяговые усилия и при превышении или равенстве действительного над расчетным формируют сигнал на отключение привода конвейера. Способ позволяет фиксировать разрыв длиной в 1 м и более. Минимальная длина разрыва определяется работой весоизмерительного устр-ва, периодичностью запроса и временем обработки информации. 2 ил.

преоайа/шйная сигнализация

1

j fri

I

tf Чп и fj

Mw Wqn Veto)

K Aft-fr;/

Отключение привода

I

Останов

| Авторское свидетельство СССР № 1591369, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-08-23—Публикация

1989-04-04—Подача