СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деформационно-термической обработки стали | 1990 |

|

SU1752790A1 |

| Способ обработки упругих элементов | 1982 |

|

SU1096290A1 |

| Способ упрочнения трубчатых валов | 1987 |

|

SU1447645A1 |

| Способ обработки нержавеющих сталей аустенитного и ферритного классов | 1987 |

|

SU1421782A1 |

| Способ упрочнения стали с применением комбинированной технологии | 2020 |

|

RU2750602C1 |

| Способ обработки метастабильнойАуСТЕНиТНОй СТАли | 1979 |

|

SU850696A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТОЙ ФЕРРИТО-ПЕРЛИТНОЙ СТАЛИ | 2009 |

|

RU2427653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ МАСЛОСЪЕМНЫХ ПОРШНЕВЫХ КОЛЕЦ | 2005 |

|

RU2318645C2 |

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

| Способ изготовления ленты из нержавеющей мартенситно-стареющей стали | 1981 |

|

SU998521A1 |

Изобретение относится к деформационно-термическим методам упрочнения и может быть использовано в машиностроении для деталей, работающих в условиях знакопеременных скручивающих и изгибающих напряжений, в частности для деталей типа торсионов, изготовляемых из экономнолегированных сталей. Цель изобретения - повышение долговечности торсионных валов - позволяет повысить долговечность ответственных деталей машин за счет соединения заданного распределения прочности /твердости/ по поперечному сечению. Деталь из стали со структурой перлита подвергают холодной пластической деформации с разовым обжатием 5 - 8% и суммарном 48 - 50%, а затем проводят отпуск /старение/ при 150 - 180°С. 2 табл.

Изобретение относится к деформационно-термическим методам упрочнения сталей и может быть использовано в машиностроении для деталей, работающих в условиях знакопеременных скручивающих и изгибающих напряжений, в частности для деталей типа торсионов. изготовляемых из экономнолегированных сталей

Целью изобретения является повышение долговечности торсионов.

Разовое обжатие 5-8% вызывает разогрев стали до 250-300°С в поверхностном слое глубиной до 1,5 мм, а суммарное обжатие на 40-50% обеспечивает достаточно глубокое упрочнение (до 15 мм). Разогрев поверхности при холодной пластической деформации приводит к перестариванию поверхностных слоев на глубину до 1.5 мм с уменьшением плотности дислокаций и образованием вторичных дисперсных карбидов, что обеспечивает повышение пластичности и вязкости в этом слое, и как

результат снижение вероятности образования и распространения трещин Последнее обуславливает значительное повышение долговечности деталей, работающих на изгиб и кручение, в частности торсионов уравновешивания кабин автомобилей.

Отпуск на 150-180°С не изменяет морфологии структуры в поверхностном слое, а обеспечивает закрепление дислокаций, образовавшихся в процессе холодной пластической деформации, атомами углерода в слоях, расположенных на глубине более 1,5 мм. Возникающие образования (облака) обуславливают затрудненное движение дислокаций, т.е. повышают уровень твердости и прочности стали.

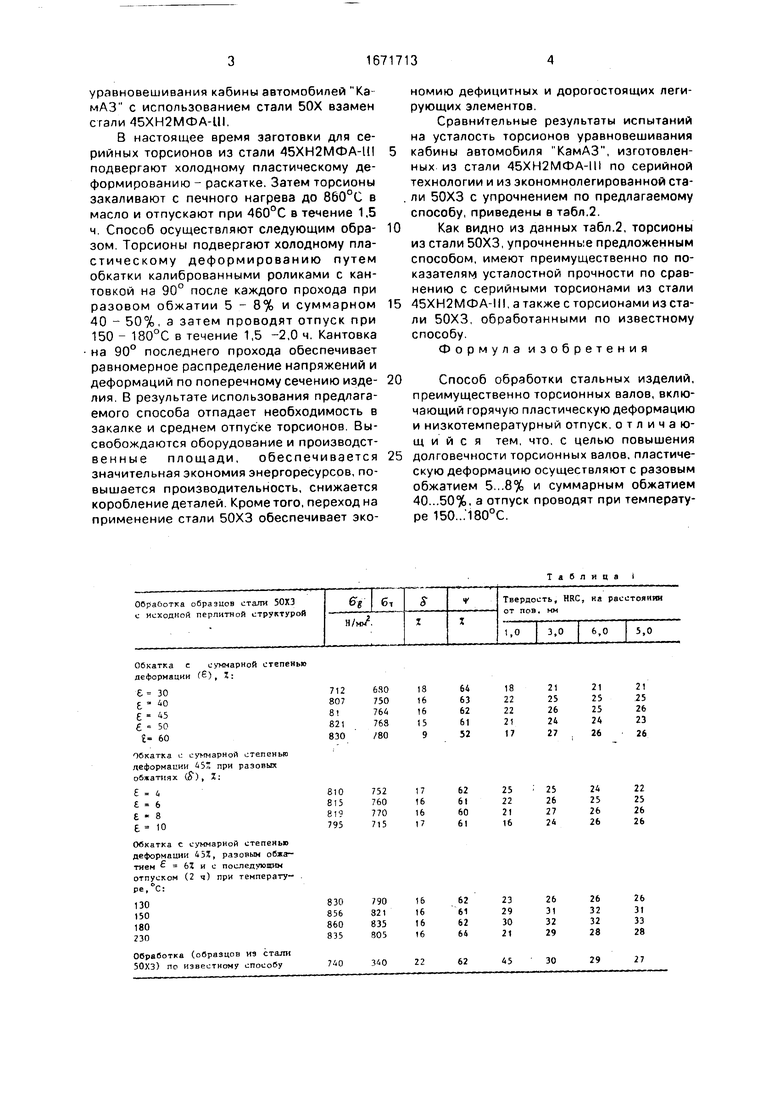

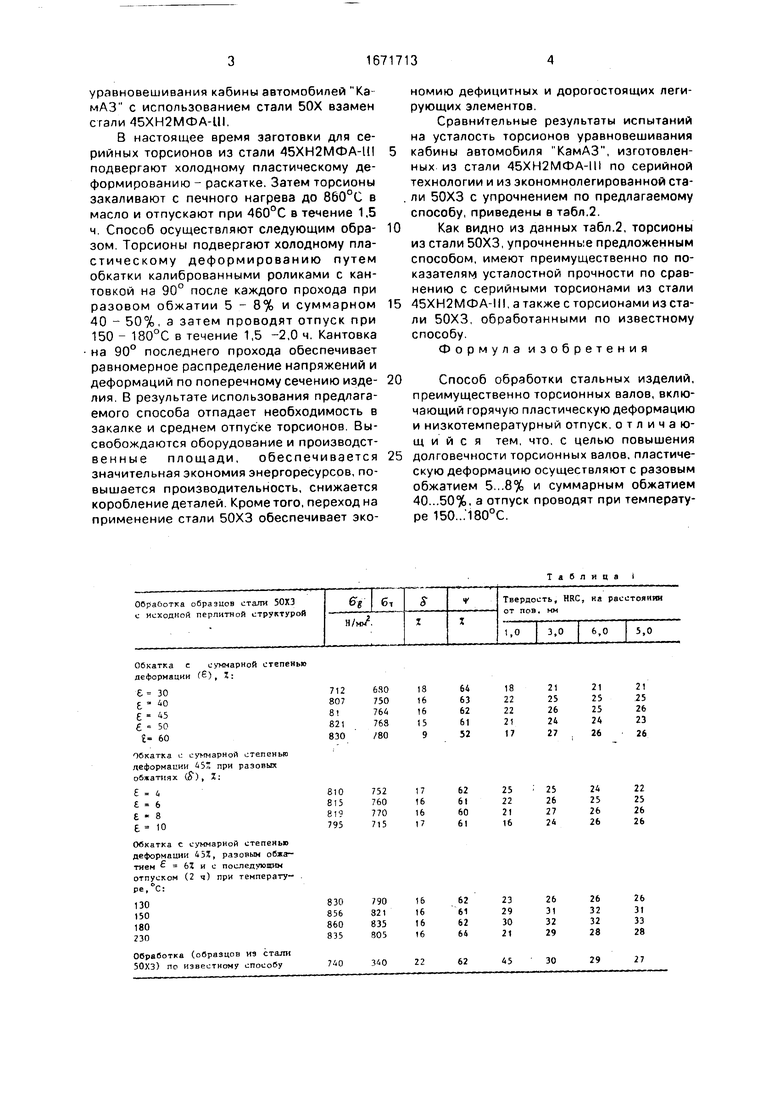

В табл.1 сравниваются механические свойства стали 50X3, подвергнутой упрочнению по предлагаемому и известному способу.

Применение предлагаемого способа планируется для изготовления торсионов

о VJ

CJ

уравновешивания кабины автомобилей КамАЗ с использованием стали 50Х взамен стали 45ХН2МФА-Ш.

В настоящее время заготовки для серийных торсионов из стали 45ХН2МФА-Н1 подвергают холодному пластическому деформированию - раскатке. Затем торсионы закаливают с печного нагрева до 860°С в масло и отпускают при 460°С в течение 1.5 ч. Способ осуществляют следующим образом. Торсионы подвергают холодному пластическому деформированию путем обкатки калиброванными роликами с кантовкой на 90° после каждого прохода при разовом обжатии 5 - 8% и суммарном 40 - 50%, а затем проводят отпуск при 150 - 180°С в течение 1,5 -2,0 ч. Кантовка на 90° последнего прохода обеспечивает равномерное распределение напряжений и деформаций по поперечному сечению изделия. В результате использования предлагаемого способа отпадает необходимость в закалке и среднем отпуске торсионов. Высвобождаются оборудование и производственные площади, обеспечивается значительная экономия энергоресурсов, повышается производительность, снижается коробление деталей. Кроме того, переход на применение стали 50X3 обеспечивает экоОбкатка с суммарной степенью деформации (Ј), %:

номию дефицитных и дорогостоящих легирующих элементов.

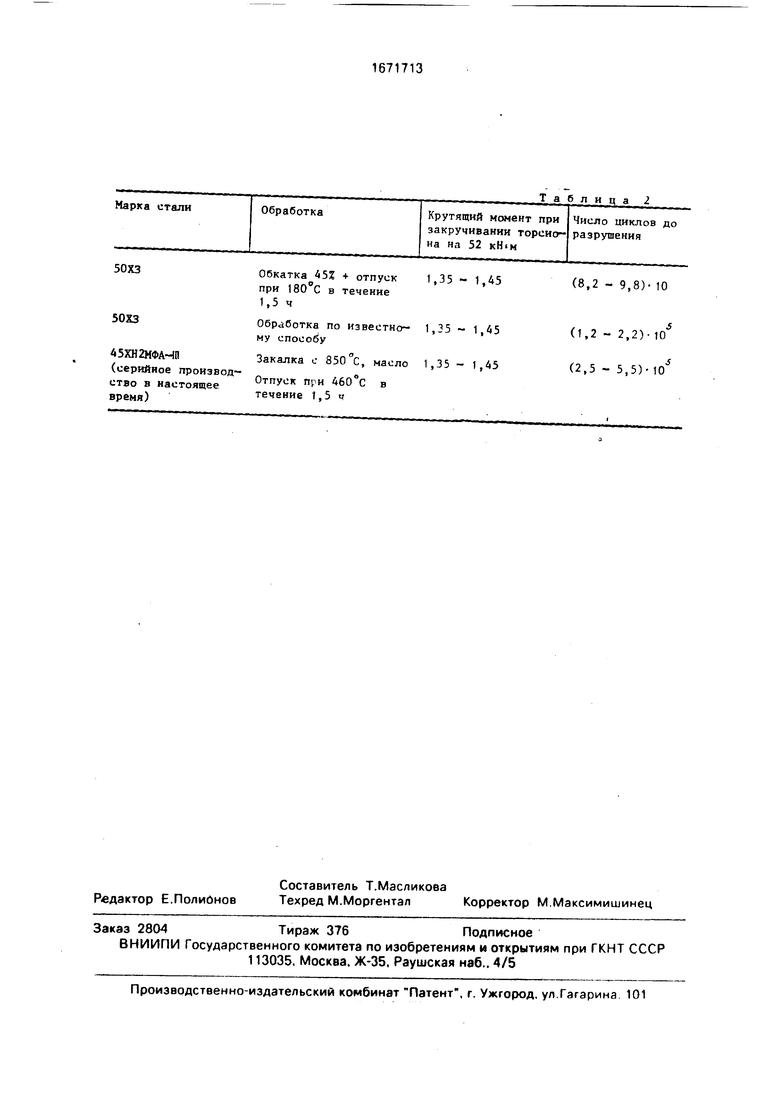

Сравнительные результаты испытаний на усталость торсионов уравновешивания

кабины автомобиля КамАЗ, изготовленных из стали 45ХН2МФА-Ш по серийной технологии и из экономнолегированной ста- . ли 50X3 с упрочнением по предлагаемому способу, приведены в табл.2.

0Как видно из данных табл.2, торсионы

из стали 50X3, упрочненные предложенным способом, имеют преимущественно по показателям усталостной прочности по сравнению с серийными торсионами из стали

5 45ХН2МФА-И, а также с торсионами из стали 50X3, обработанными по известному способу.

Формула изобретения

0Способ обработки стальных изделий,

преимущественно торсионных валов, включающий горячую пластическую деформацию и низкотемпературный отпуск, отличающийся тем, что, с целью повышения

5 долговечности торсионных валов, пластическую деформацию осуществляют с разовым обжатием 5...8% и суммарным обжатием 40...50%, а отпуск проводят при температуре 150... 180°С.

Таблица I

50X3

45ХН2МФАЧП

Обработка по известно- 1,35 - 1,45 му способу

(1,2 - 2,2)-i(f

чэхи МФА-гаЗакалкя ЯЧЛ°г

(серийное произвол- Ма°Л° 35 (2.5 - 5.5Мо

ство в настоящее время)

Отпуск при в течение 1,5 ч

(1,2 - 2,2)-i(f

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 0 |

|

SU404870A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-23—Публикация

1989-07-18—Подача