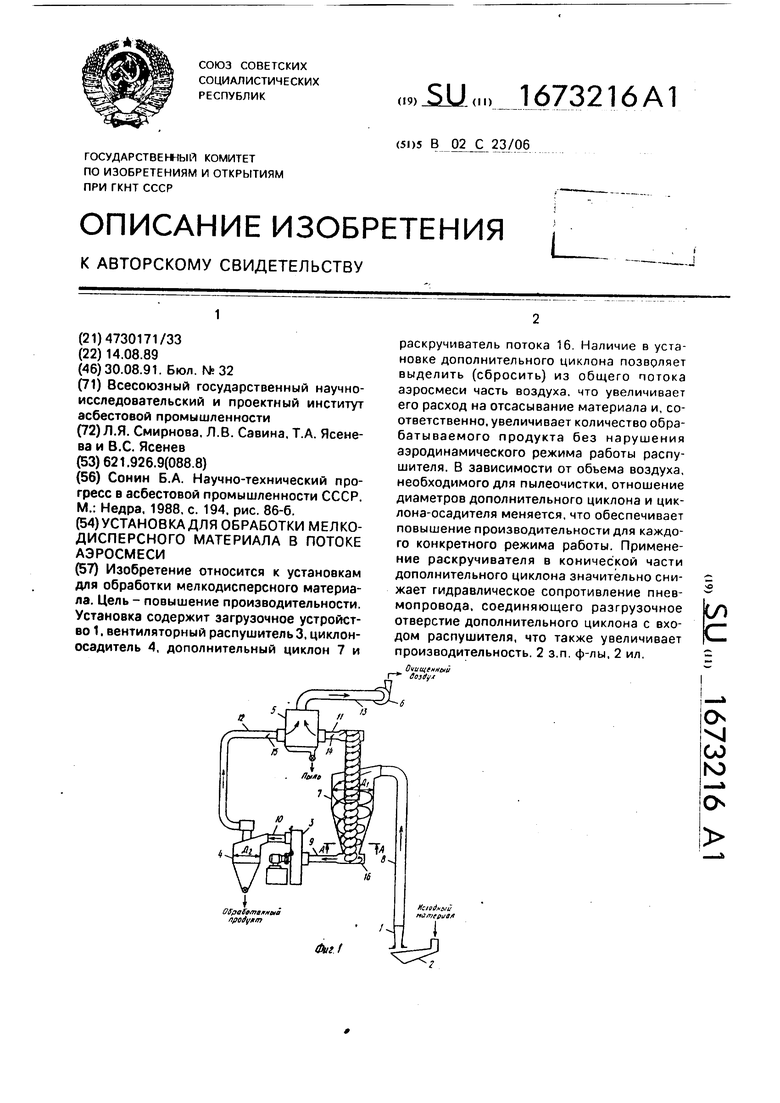

Изобретение относится к установкам для обработки мелкодисперсного материала и может быть использовано в горнообогатительной, строительной и других отраслях промышленности.

Цель изобретения - повышение производительности.

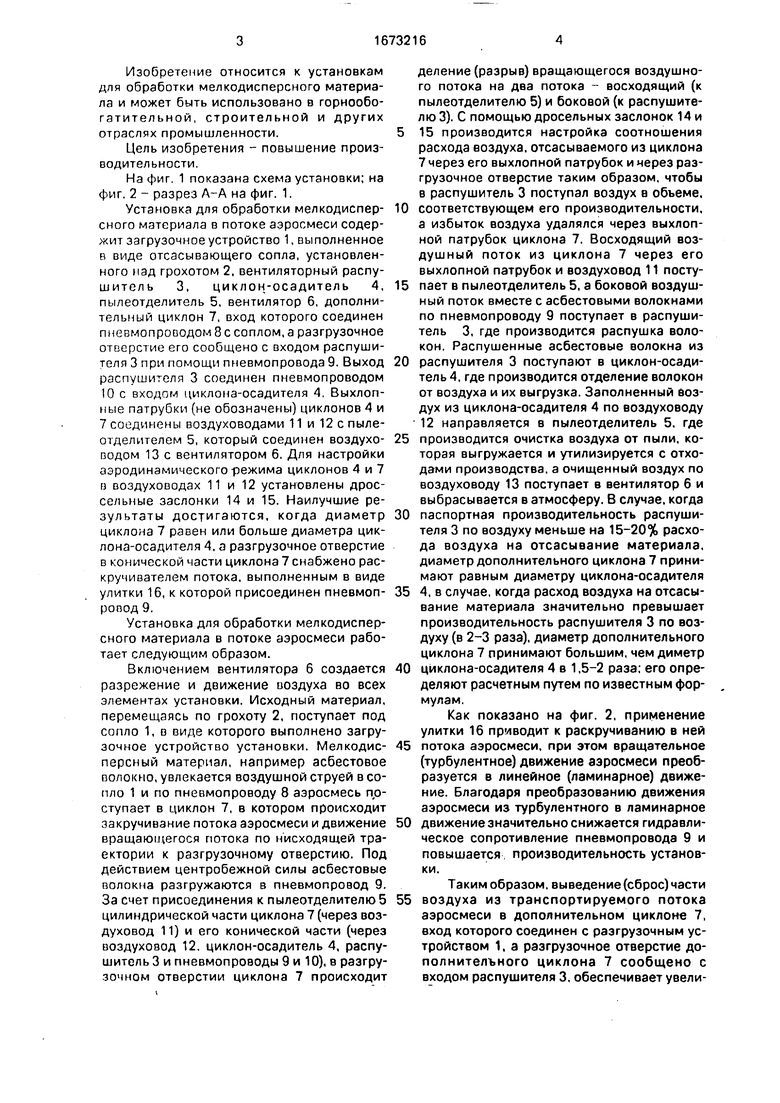

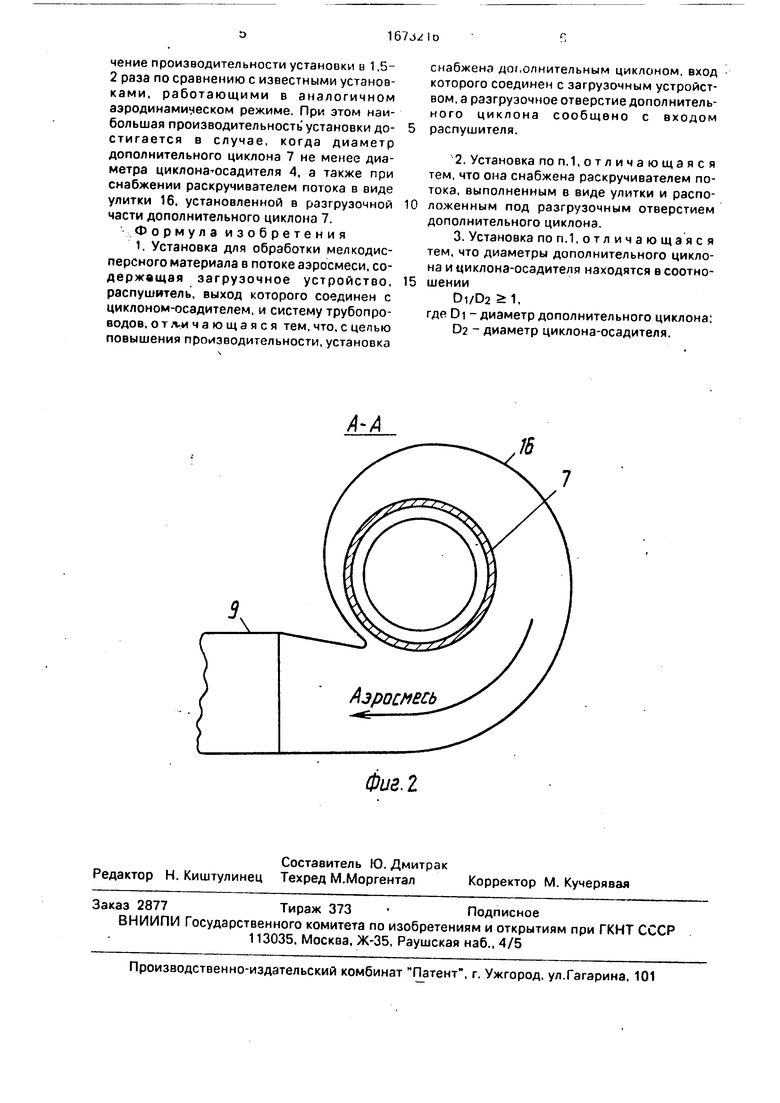

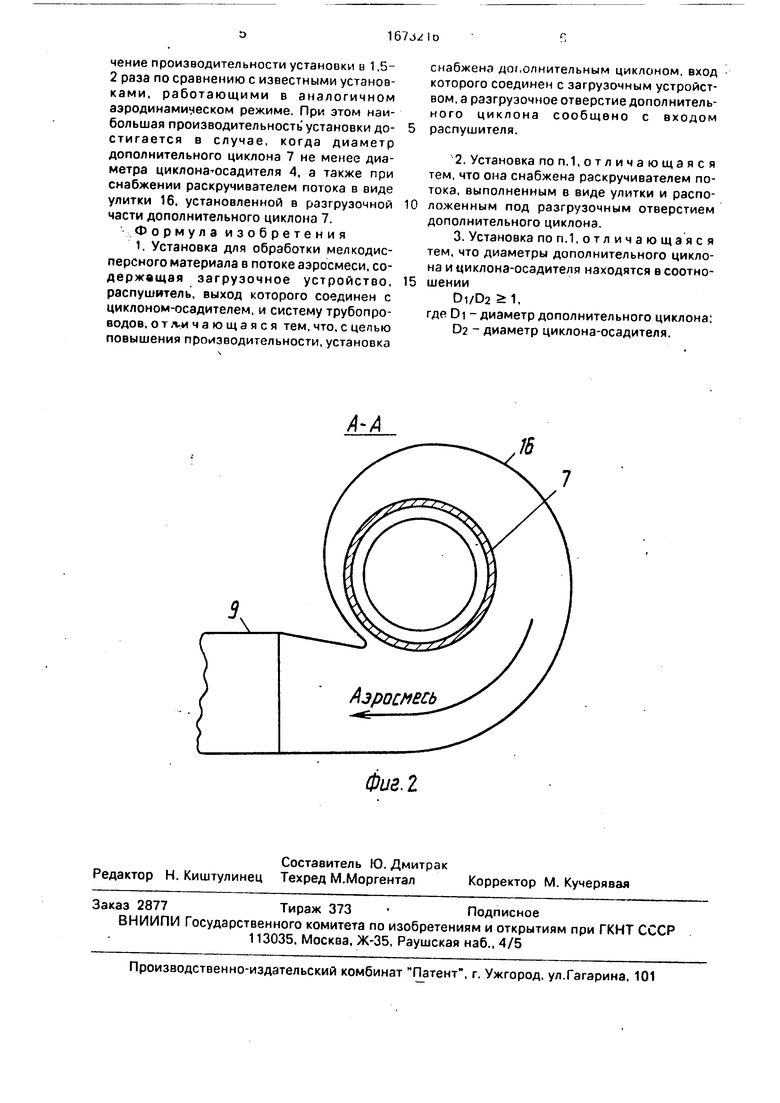

На фиг. 1 показана схема установки; на фиг. 2 - разрез Л-А на фиг. 1.

Установка для обработки мелкодисперсного материала в потоке аэросмеси содержит загрузочное устройство 1,выполненное в виде отсасывающего сопла, установленного над грохотом 2, вентиляторный распу- шитель 3, циклон-осадитель 4, пылеотделитель 5, вентилятор 6, дополнительный циклон 7, вход которого соединен пневмопроводом 8 с соплом, а разгрузочное отверстие его сообщено с входом распуши- телл 3 при помощи пневмопровода 9. Выход распушителя 3 соединен пневмопроводом 10 с входом циклона-осадителя 4. Выхлопные патрубки (не обозначены) циклонов 4 и 7 соединены воздуховодами 11 и 12 с пыле- отделителем 5, который соединен воздуховодом 13 с вентилятором 6. Для настройки аэродинамического режима циклонов 4 и 7 в воздуховодах 11 и 12 установлены дроссельные заслонки 14 и 15. Наилучшие результаты достигаются, когда диаметр циклона 7 равен или больше диаметра циклона-осадителя 4, а разгрузочное отверстие в конической части циклона 7 снабжено рас- кручивателем потока, выполненным в виде улитки 16, к которой присоединен пневмопровод 9.

Установка для обработки мелкодисперсного материала в потоке аэросмеси работает следующим образом.

Включением вентилятора 6 создается разрежение и движение воздуха во всех элементах установки. Исходный материал, перемещаясь по грохоту 2, поступает под сопло 1, в виде которого выполнено загрузочное устройство установки. Мелкодисперсный материал, например асбестовое волокно, увлекается воздушной струей в сопло 1 и по пневмопроводу 8 аэросмесь поступает в циклон 7, в котором происходит закручивание потока аэросмеси и движение вращающегося потока по нисходящей траектории к разгрузочному отверстию. Под действием центробежной силы асбестовые волокна разгружаются в пневмопровод 9. За счет присоединения к пылеотделителюб цилиндрической части циклона 7 (через воздуховод 11) и его конической части (через воздуховод 12, циклон-осадитель 4, распу- шитель 3 и пневмопроводы 9 и 10), в разгрузочном отверстии циклона 7 происходит

деление (разрыв) вращающегося воздушного потока на два потока - восходящий (к пылеотделителю 5) и боковой (к распушите- лю 3). С помощью дросельных заслонок 14 и

15 производится настройка соотношения расхода воздуха, отсасываемого из циклона 7 через его выхлопной патрубок и через разгрузочное отверстие таким образом, чтобы в распушитель 3 поступал воздух в объеме.

0 соответствующем его производительности, а избыток воздуха удалялся через выхлопной патрубок циклона 7. Восходящий воздушный поток из циклона 7 через его выхлопной патрубок и воздуховод 11 посту5 пает в пылеотделитель 5, а боковой воздушный поток вместе с асбестовыми волокнами по пневмопроводу 9 поступает в распушитель 3, где производится распушка волокон. Распушенные асбестовые волокна из

0 распушителя 3 поступают в циклон-осадитель 4, где производится отделение волокон от воздуха и их выгрузка. Заполненный воздух из циклона-осадителя 4 по воздуховоду 12 направляется в пылеотделитель 5. где

5 производится очистка воздуха от пыли, которая выгружается и утилизируется с отходами производства, а очищенный воздух по воздуховоду 13 поступает в вентилятор 6 и выбрасывается в атмосферу. В случае, когда

0 паспортная производительность распушителя 3 по воздуху меньше на 15-20% расхода воздуха на отсасывание материала, диаметр дополнительного циклона 7 принимают равным диаметру циклона-осадителя

5 4, в случае, когда расход воздуха на отсасывание материала значительно превышает производительность распушителя 3 по воздуху (в 2-3 раза), диаметр дополнительного циклона 7 принимают большим, чем диметр

0 циклона-осадителя 4 в 1,5-2 раза; его определяют расчетным путем по известным формулам.

Как показано на фиг. 2, применение улитки 16 приводит к раскручиванию в ней

5 потока аэросмеси, при этом вращательное (турбулентное) движение аэросмеси преобразуется в линейное (ламинарное) движение. Благодаря преобразованию движения аэросмеси из турбулентного в ламинарное

0 движение значительно снижается гидравлическое сопротивление пневмопровода 9 и повышается производительность установки.

Таким образом, выведение (сброс) части

5 воздуха из транспортируемого потока аэросмеси в дополнительном циклоне 7, вход которого соединен с разгрузочным устройством 1. а разгрузочное отверстие дополнительного циклона 7 сообщено с входом распушителя 3, обеспечивает увеличение производительности установки в 1,5- 2 раза по сравнению с известными установками, работающими в аналогичном аэродинамическом режиме. При этом наибольшая производительность установки достигается в случае, когда диаметр дополнительного циклона 7 не менее диаметра циклона осадителя 4, а также при снабжении раскручивателем потока в виде улитки 16. установленной в разгрузочной части дополнительного циклона 7. Ф о р м у л а и з о б р е т е н и я 1. Установка для обработки мелкодисперсного материала в потоке аэросмеси, содержащая загрузочное устройство, распушитель, выход которого соединен с циклоном-осадителем, и систему трубопроводов, о т ли чающаяся тем, что, с целью повышения производительности, установка

снабжена дополнительным циклоном, вход которого соединен с загрузочным устройством, а разгрузочное отверстие дополнительного циклона сообщено с входом распушителя.

2.Установка по п. 1,отличающаяся тем, что она снабжена раскручивателем потока, выполненным в виде улитки и расположенным под разгрузочным отверстием дополнительного циклона.

3.Установка по п. 1,отличающаяся тем, что диаметры дополнительного циклона ициклона-осадителя находятся всоотношении

Di/D2 1,

где DI - диаметр дополнительного циклона; D2 - диаметр циклона-осадителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обработки мелкодисперсных материалов в потоке аэросмеси | 1990 |

|

SU1771813A1 |

| Установка для обработки мелкодисперсных материалов в потоке аэросмеси | 1987 |

|

SU1512659A1 |

| Установка для обработки мелкодисперсного материала в потоке аэросмеси | 1990 |

|

SU1783993A3 |

| Установка для обработки мелкодисперсного материала в потоке аэросмеси | 1988 |

|

SU1607948A1 |

| Установка для обработки мелкодисперсного материала в потоке аэросмеси | 1989 |

|

SU1662690A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ МНОГОФРАКЦИОННЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2226492C1 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2018 |

|

RU2671315C1 |

| Установка для пневматического транспортирования сыпучего материала | 1986 |

|

SU1549884A1 |

| Аспирационная система | 1990 |

|

SU1819680A1 |

| Устройство для пневматического транспортирования и хранения сыпучего материала | 1985 |

|

SU1291510A1 |

Изобретение относится к установкам для обработки мелкодисперсного материала. Цель - повышение производительности. Установка содержит загрузочное устройство 1, вентиляторный распушитель 3, циклон-осадитель 4, дополнительный циклон 7 и раскручиватель потока 16. Наличие в установке дополнительного циклона позволяет выделить (сбросить) из общего потока аэросмеси часть воздуха, что увеличивает его расход на отсасывание материала и соответственно увеличивает количество обрабатываемого продукта без нарушения аэродинамического режима работы распушителя. В зависимости от объема воздуха, необходимого для пылеочистки, отношение диаметров дополнительного циклона и циклона-осадителя меняется, что обеспечивает повышение производительности для каждого конкретного режима работы. Применение раскручивателя в конической части дополнительного циклона значительно снижает гидравлическое сопротивление пневмопровода, соединяющего разгрузочное отверстие дополнительного циклона с входом распушителя, что также увеличивает производительность. 2 з.п. ф-лы, 2 ил.

| Сонин Б.А | |||

| Научно-технический прогресс в асбестовой промышленности СССР | |||

| М.: Недра, 1988 | |||

| с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| рис | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1991-08-30—Публикация

1989-08-14—Подача