Изобретение относится к станкостроению, и более конкретно к устройствам для закрепления заготовок на шпинделе станка. Цель изобретения - расширение технологических возможностей посредством расширения диапазона диаметров.

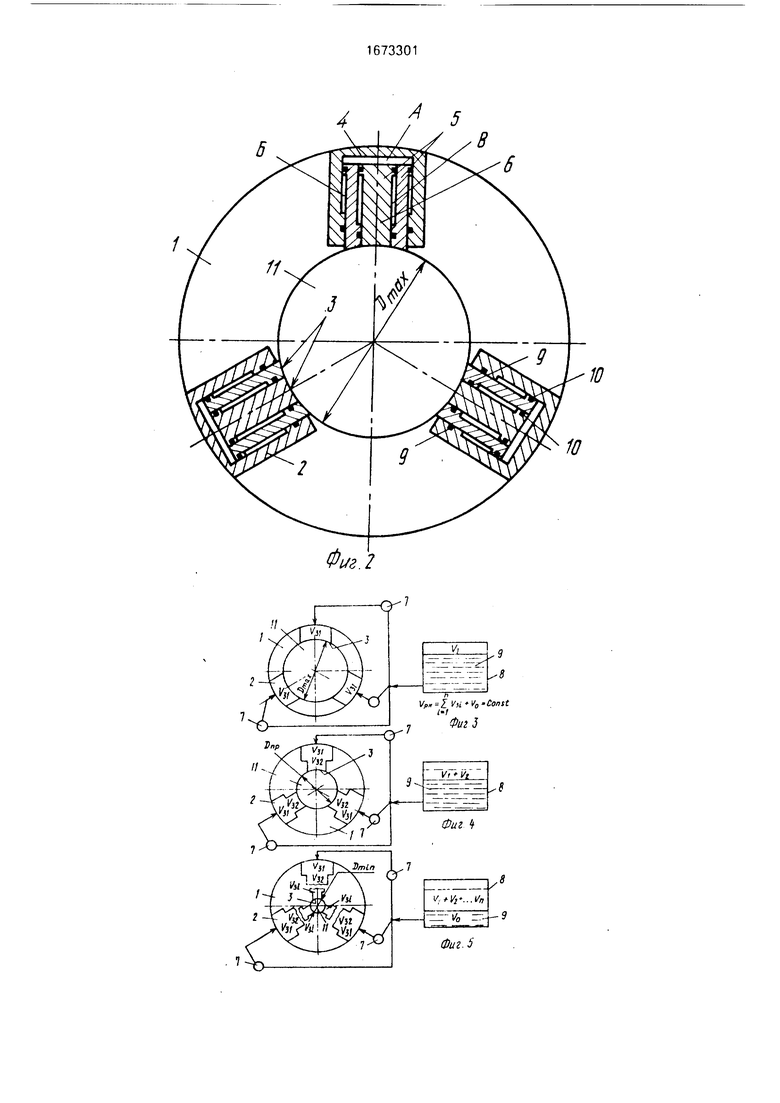

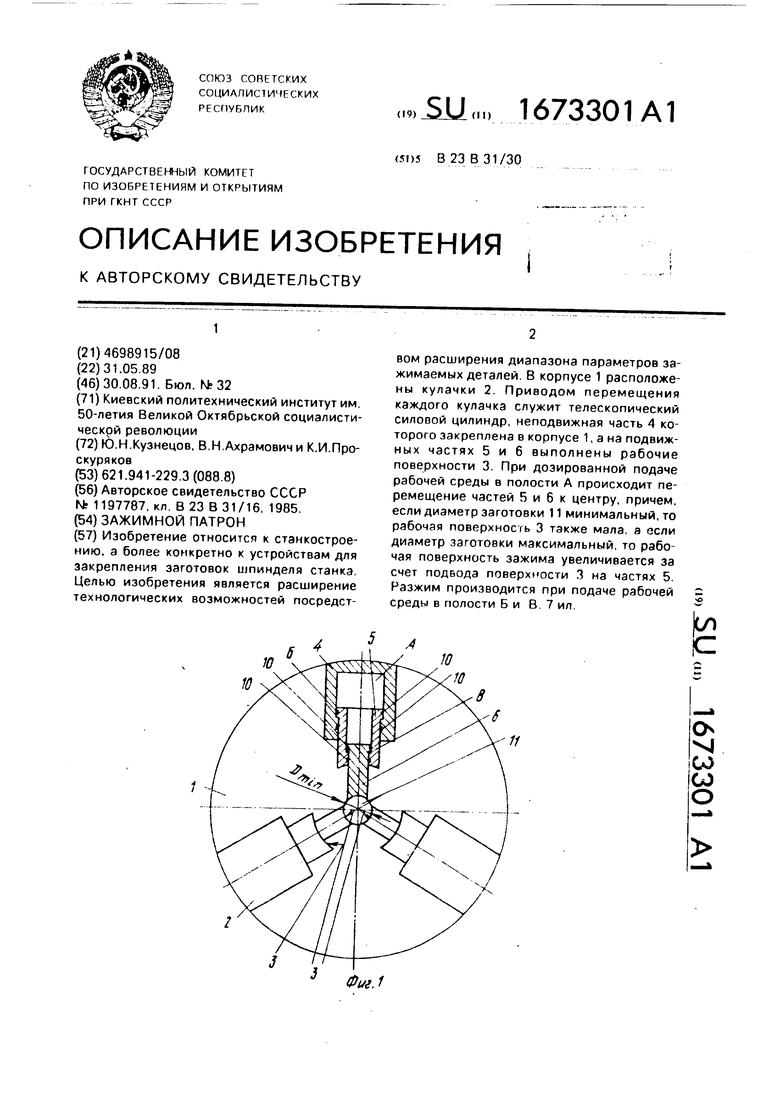

На фиг. 1 показан рабочий торец с частичным разрезом в положении зажима минимального диаметра заготовки, на фиг. 2 - то же, в положении зажима максимального диаметра заготовки; на фиг. 3 - схема закрепления заготовки максимального диаметра; на фиг. 4 - то же, для заготовки промежуточного диаметра; на фиг, 5 - то же, для минимального диаметра заготовки; на фиг. 6 - схема закрепления заготовок различных сечений при централизованной подаче рабочей среды; на фиг. 7 - схема закрепления заготовок различных сечений при индивидуальной подаче рабочей среды. Зажимной патрон содержит корпус 1, в пазах которого размещены зажимные кулачки 2 с рабочими поверхностями 3 При этом привод каждого кулачка выполнен в виде телескопического силового цилиндра, содержащего неподвижную часть 4 и подвижную часть 5 и 6. Рабочие поверхности 3 выполнены на торцах подвижных частей, а неподвижная часть 4 закреплена в корпусе 1. Полости А, Б и В подключены через дозаторы 7 к наполнителю 8 подвижной среды 9. Для устранения утечек подвижной среды 9 в кулачках установлены уплотнения 10 (фиг 1,2) Предлагаемый зажимной патрон работает следующим образом.

Заготовка 11 устанавливается в зажим ные кулачки 2, центрируется частями 5 или 6 путем введения в полости А подвижной среды 9 из наполнителя 8 через дозатор 7 (строго дозированных порций), дозы подвижной среды 9 определяются дозаторами 7, получающими команду от ЧПУ станка (не показан) в зависимости от формы и размеров закрепляемых заготовок 11, при подаче подвижной среды в полости А происходит радиальное перемещение к центру патрона частей 5 и 6, которые своими рабочими поверхностями 3 производят центрирование заготовки 1 1 (фиг. 1-7), а закрепление зато товок 11 производится воздействием поля на подвижную среду 9, например при использовании в виде подвижной среды ферромагнитной жидкости - электромагнитное поле, индустриальных масел - поле давления, сыпучих материалов - вакуум расппа- вов - температурное поле и т.п.

При зажиме большего диаметра (размера) поперечного сечения заготовки 11 в зэ- жиме участвует большее количество рабочих поверхностей 3 частей 5 и 6 что

увепичивэет базу зажима детали, жесткость закрепления, точность (фиг. 2). При зажиме меньшего диаметра закрепления в зажиме участвует меньшее количество рабочих поверхностей 3 (фиг. 1). Таким образом в зависимости от диаметра (размера) поперечного сечения заготовки варьируется величина базы зажима, характер площадки контакта детали с рабочими поверхностями

0 кулачков. Так, с увеличением диаметра заготовки база зажима и площадка контакта увеличивается и наоборот, это приводит к стабилизации жесткости и точности закрепления заготовок 11, а также к возможности

5 закрепления заготовок 11 сложного профиля

в поперечном сечении и их нецентрального

закрепления при подаче различных объемов

подвижной среды 9 в полости А кулачков 2.

Разжим детали 11 производится сняти0 ем силового поля, соединением полостей А с наполнителем 8, сливом подвижной среды и подачей подвижной среды 9 в полости В и Б, вследствие чего части 5 и 6 перемещаются радиально от оси патрона и производят

5 разжим детали 11

Зажим и разжим при дистанционном обслуживании нескольких приспособлений (фиг. 6, 7) происходит аналогично. Объем подаваемых дозированных порций зависит

0 от количества подвижной среды, подаваемой из резервуара-накопителя, и связано зависимостью- и „

,

5 где Лисум-изменение объема резервуара- накопителя;

Fi| i-я площадь поперечного сечения зажимных элементов j-ro приспособления, Л dij - линейное перемещение 1-го за0 жимного элемента в направлении к закрепляемой поверхности в j-м приспособлении, а закрепления детали производят воздействием поля например магнитного на подвижную среду.

5Формула изобретения

Зажимной патрон, в радиальных пазах которого размещены зажимные кулачки с рабочими поверхностями, каждый из которых связан с приводом в виде силового ци0 линдра, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения диапазона диаметра закрепляемых деталей, каждый силовой цилиндр привода кулачков выполнен телескопическим, содержащим непод5 вихную и подвижные части, а рабочие поверхности выполнены на торцах подвижных частей, причем неподвижная часть расположена в корпусе патрона

$ гпф

6

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный патрон | 1987 |

|

SU1419821A1 |

| Токарный патрон | 1987 |

|

SU1569090A1 |

| Самоцентрирующий патрон | 1988 |

|

SU1593786A1 |

| Поворотный зажимной патрон | 1988 |

|

SU1569094A1 |

| Зажимное устройство и станок, оборудованный таким устройством | 2020 |

|

RU2759352C1 |

| Клиновой зажимной патрон | 1989 |

|

SU1673300A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Зажимной патрон к станку | 1989 |

|

SU1678550A1 |

| Зажимной патрон | 1987 |

|

SU1509190A1 |

| Токарный самоцентрирующий патрон | 1981 |

|

SU1017438A1 |

Изобретение относится к станкостроению, а более конкретно к устройствам для закрепления заготовок шпинделя станка. Целью изобретения является расширение технологических возможностей посредством расширения диапазона параметров зажимаемых деталей. В корпусе 1 расположены кулачки 2. Приводом перемещения каждого кулачка служит телескопический силовой цилиндр, неподвижная часть 4 которого закреплена в корпусе 1, а на подвижных частях 5 и 6 выполнены рабочие поверхности 3. При дозированной подаче рабочей среды в полости А происходит перемещение частей 5 и 6 к центру, причем, если диаметр заготовки 11 минимальный, то рабочая поверхность 3 также мала, а если диаметр заготовки максимальный, то рабочая поверхность зажима увеличивается за счет подвода поверхности 3 на частях 5. Разжим производится при подаче рабочей среды в полости Б и В. 7 ил.

01

1 Мф

ioeez.9i

//

7

8

| Патрон трехкулачковый самоцентрирующий гидравлический | 1984 |

|

SU1197787A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-30—Публикация

1989-05-31—Подача