со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2581588C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2613702C1 |

| Керамическая масса для изготовления стеновых изделий | 1982 |

|

SU1057468A1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ ИЗ ПЕСЧАНО-ГЛИНИСТЫХ СМЕСЕЙ | 1996 |

|

RU2095329C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО КИРПИЧА | 2019 |

|

RU2736598C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО СЕЙСМОСТОЙКОГО КИРПИЧА | 2022 |

|

RU2789299C1 |

| КЕРАМИЧЕСКАЯ МАССА ПОЛУСУХОГО ПРЕССОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2010 |

|

RU2440950C1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

Изобретение относится к промышленности строительных материалов, в частности к производству глиняного кирпича пластического формования. С целью повышения морозостойкости при сохранении прочности керамическая масса содержит следующие компоненты, мас.%: суглинок 60 - 85

горючие сланцы, содержащие 14,8 - 16,93 CAO, 10 - 30

отощитель - опилки или шамот, или дегидратированная глина 5 - 10. Физико-механические показатели следующие: прочность на сжатие 20,4 - 26,4 МПа, водопоглощение 15,2 - 16,8%, морозостойкость 50 циклов. Температура обжига 1000°С. 3 табл.

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении глиняного кирпича пластического формования.

Цель изобретения - повышение морозостойкости при сохранении прочности.

Горючие сланцы представляют собой глинистую породу серо-черного цвета, уплотненную, в воде не размокающую. Структура алевропилитовая.

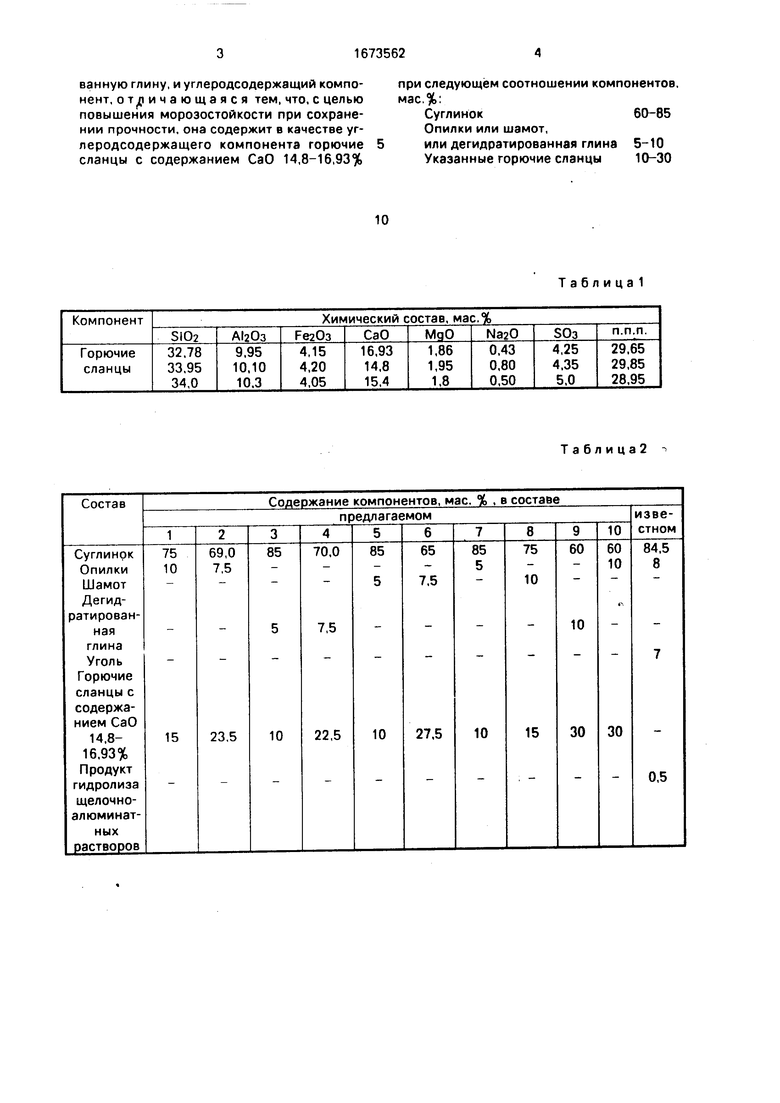

Химический состав горючих сланцев представлен в табл. 1.

Изделия изготавливают следующим образом.

Компоненты измельчают и перемешивают, увлажняют водой до формовочной

влажности 24%, после чего формуют образцы на прессе СМК-28А.

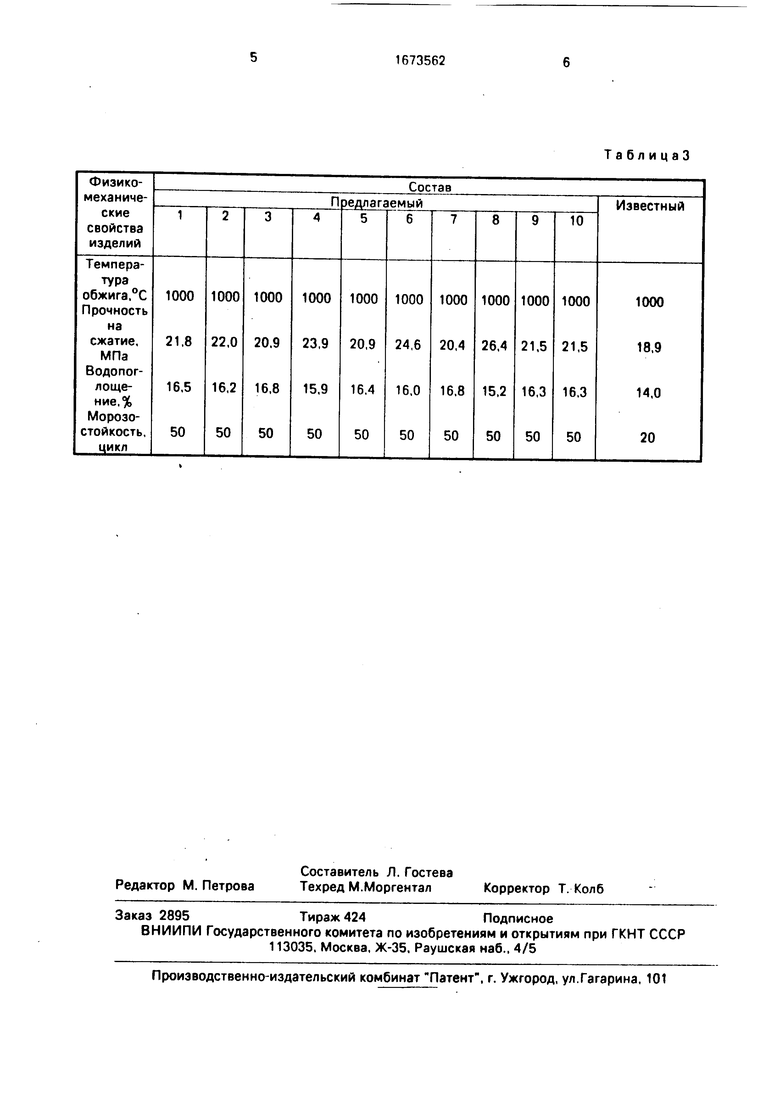

Отформованные изделия сушат в туннельных сушилках в течение 72 ч до остаточной влажности 7,8% и обжигают в туннельной печи при максимальной температуре 1000°С в течение 48 ч. Полученный кирпич по внешнему виду и прочностным показателям соответствует ГОСТ 530-80.

В табл. 2 приведены шихтовые составы масс, в табл. 3 - физико-механические показатели.

Формула изобретения

Керамическая масса для изготовления кирпича, включающая суглинок, отощитель - опилки или шамот, или дегидратироо VI со ел о

N)

ванную глину, и углеродсодержащий компонент, отличающаяся тем, что, с целью повышения морозостойкости при сохранении прочности, она содержит в качестве уг- леродсодержащего компонента горючие сланцы с содержанием СаО 14,8-16,93%

при следующем соотношении компонентов. мас.%:

Суглинок60-85

Опилки или шамот,

или дегидратированная глина 5-10

Указанные горючие сланцы 10-30

Т а б л и ц а 1

Таблица2

ТаблицаЗ

| Книгина Г.И | |||

| Улучшение технологических свойств сибирских суглинков | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| книжное издательство, 1966 | |||

| с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Керамическая масса для изготовления стеновых изделий | 1978 |

|

SU662529A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-30—Публикация

1989-05-15—Подача