Изобретение относится к черной металлургии и может быть использовано для получения железорудных окатышей с остаточным углеродом.

Цель изобретения - повышение качества окатыи: й.

Обычный возооат обожженных окатышей обладает крупностью, верхний предел которой значительно превышает 3 мм. Поэтому частицы возврата являются центрами окомкования Ввод такого возврата в шихту при производстве обычных окисленных окатышей, не содержащих остаточного углерода, приемлем и, в частности, интенсифицирует процесс скомкования. В случае производства углеродсодержащих окатышей, когда железорудная офлюсованная смесь должна накатываться на частицы топлива, ввод крупного возврата (с верхним пределом крупности более 3 мм) приводит к снижению содержания доли окатышей, в которых присутствуют частицы топлива, а следовательно, и к снижению содержания

остаточного углррода в окатышах Возврат крупностью менее 0,01 мм присутствует в незначительном количестве и практически не окатывает влияния на качество углеродсодержащих окатышей Возврат крупностью 0,01-3 мм значительно мельче частиц топлива, при окомковании в составе ЖРЛЗ- зорудноп офлюсованной части шихты накатывается на частицы топлива, тем самым обеспечивая повышения качества окатышей, содержащих остаточный углерод

П р и м е р. В железорудную офлюсованную шихту вводили возврат окатышей заданном крупности. Полученную шихту накатывали на гранулы топлива крупностью -8т5 мм Получали скатыши размером 10-20 мм, после чего определяли долю окатышей, содержащих гранул топлива.

Сушку осуществляли при 20-400°С и коэффициенте избытка воздуха 3,5 в течение 6 мин. Нагрев со скоростью 85°С/мин л обжиг при 1250°С проводили в нейтральной

сл С

о VJ со о

атмосфере, после чего определяли содержания остаточного углерода.

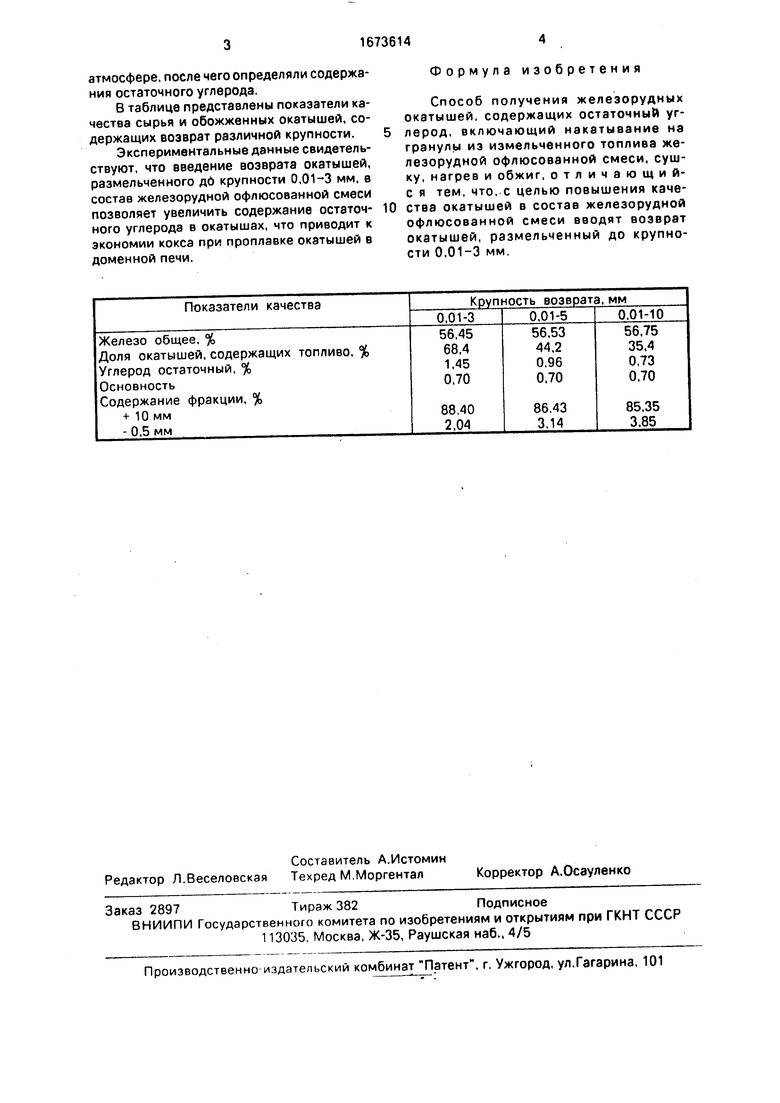

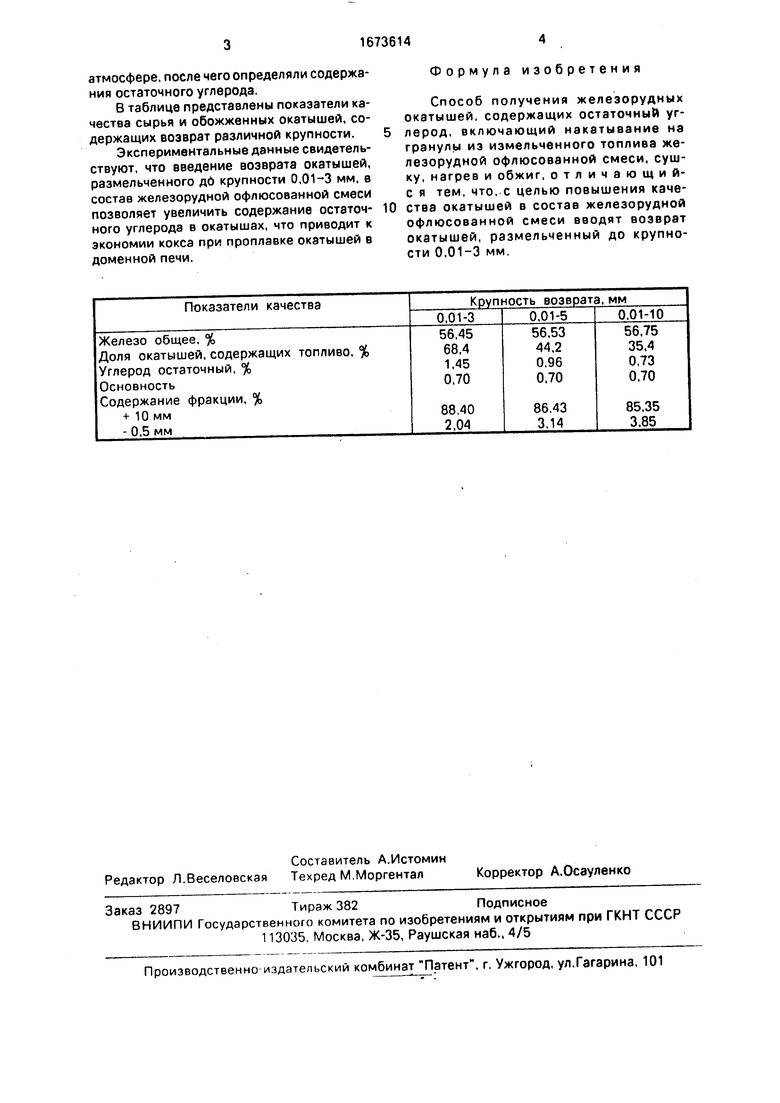

В таблице представлены показатели качества сырья и обожженных окатышей, содержащих возврат различной крупности.

Экспериментальные данные свидетельствуют, что введение возврата окатышей, размельченного до крупности 0,01-3 мм, в состав железорудной офлюсованной смеси позволяет увеличить содержание остаточного углерода в окатышах, что приводит к экономии кокса при проплавке окатышей в доменной печи.

0

Формула изобретения

Способ получения железорудных окатышей, содержащих остаточный углерод, включающий накатывание на гранулы из измельченного топлива железорудной офлюсованной смеси, сушку, нагрев и обжиг, отличающий- с я тем, что, с целью повышения качества окатышей в состав железорудной офлюсованной смеси вводят возврат окатышей, размельченный до крупности 0,01-3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения железнорудных окатышей | 1989 |

|

SU1659502A1 |

| Способ получения железорудных окатышей с остаточным углеродом | 1989 |

|

SU1617021A1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| Способ получения железорудных окатышей | 1990 |

|

SU1765218A2 |

| Способ получения углеродсодержащих железорудных материалов | 1987 |

|

SU1602878A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ ОКАТЫШЕЙ | 1992 |

|

RU2031153C1 |

| Способ получения двуслойныхОКАТышЕй | 1979 |

|

SU852953A1 |

| Способ получения окатышей для выплавки марганцевых ферросплавов | 1979 |

|

SU905302A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Способ получения крупногранулированной агломерационной шихты | 1987 |

|

SU1504274A1 |

Изобретение предназначено для получения железорудных окатышей, содержащих остаточный углерод. Целью изобретения является повышение качества окатышей. Способ включает накатывание на гранулы из измельченного топлива железорудной офлюсованной смеси, сушку, нагрев и обжиг, причем в состав железорудной офлюсованной смеси вводят возврат окатышей, размельченный до крупности 0,01 - 3 мм. 1 табл.

| Способ получения рудоугольных окатышей | 1986 |

|

SU1420044A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1991-08-30—Публикация

1989-07-31—Подача