Изобретение относится к черной металлургии, в частности к технологии подготовки железорудного сырья к доменной плавке, и может быть использовано для получения железорудных окатышей с остаточным углеродом.

Цель изобретения - повышение качества окатышей.

Способ включает накатывание на гранулы из измельченного топлива железорудной и офлюсованной смеси, сушку, нагрев и обжиг.

Окатыши с топливом фракций 5-8 мм и мм формируют в различных гранулято- рах, при этом при содержании топлива фракции 5-8 мм окатыши формируют крупностью 15-20 мм, а при содержании топлива фракции 3-5 мм - крупностью 10-14 мм. Затем окатыши подвергают сушке, нагреву и обжигу.

При работе с одним общим для всего диапазона крупности топлива гранулятором, настроенным на преимущественный выход заданного диапазона крупности окатышей, частицы топлива меньшей крупности (3- 5 мм) закатываются в окатыши, соизмеримые с теми, которые образуются при ис- пользовании топлива крупностью 5-8 мм. При этом наблюдается повышенный выход окатышей с тонкой оболочкой железорудной составляющей, а также окатышей, доля топлива в которых значительно ниже расчетной. В первом случае снижается прочность окатышей, во втором - содержание остаточного углерода.

При производстве окатышей с ядрами фракций 3-5 мм и 5-8 мм в различных грану- ляторах появляется возможность получить окатыши двух диапазонов крупности - 10- 14 мм и 15-20 мм. В этом случае толщина

О

ся ч ел о

ю

железорудной оболочки окатышей, содержащих топливо как фракции 3-5 мм, так и фракции 5-7 мм, выравнивается, а следовательно, снижается доля окатышей, имеющих пониженную прочность либо пониженное содержание остаточного углерода.

Использование топлива крупностью менее 3 и более 8 мм нецелесообразно, поскольку снижается качество окатышей. В первом случае это обусловлено снижением содержания остаточного углерода, во втором .- снижением прочности окатышей.

Выравнивание крупности топлива, являющегося центром окомкования, позволяет снизить диапазон крупности получаемых окатышей. При этом использование топлива крупностью 3-5 мм обеспечивает получение в качестве продукта гранулирования окатышей крупностью в основном 10-14 мм, а использование топлива крупностью 5- 8мм- 15-20 мм.

Экспериментальная проверка способа выполнена в лабораторных условиях Института черной металлургии.

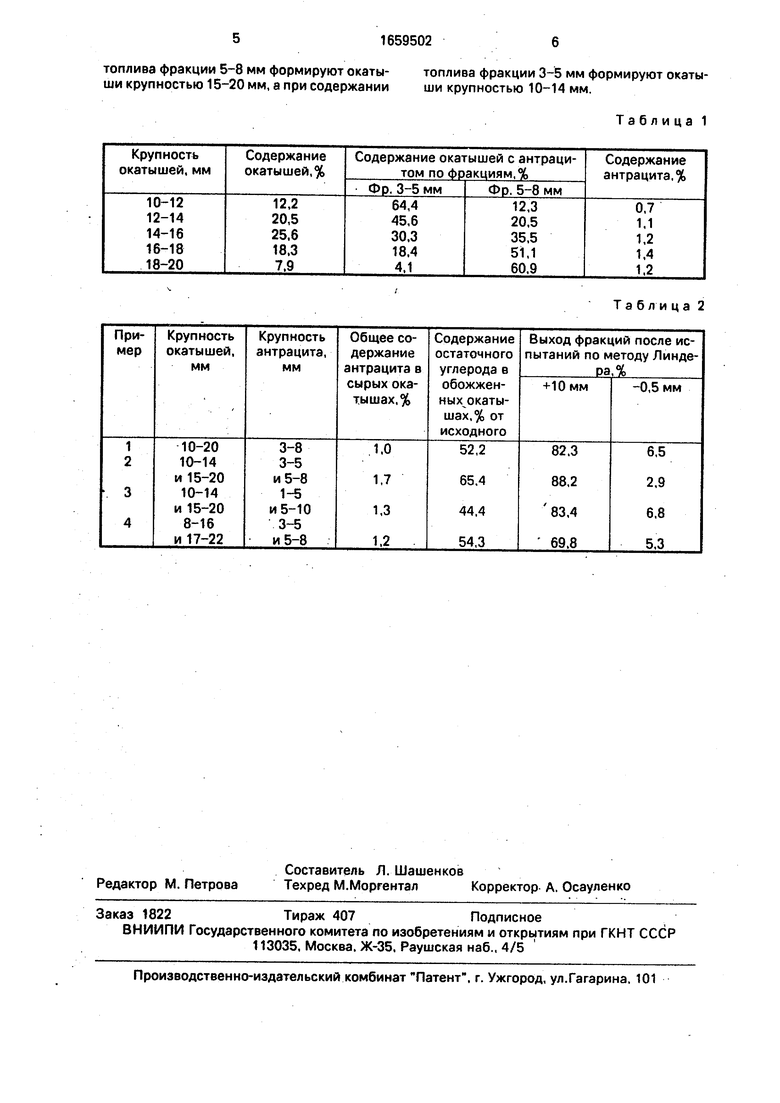

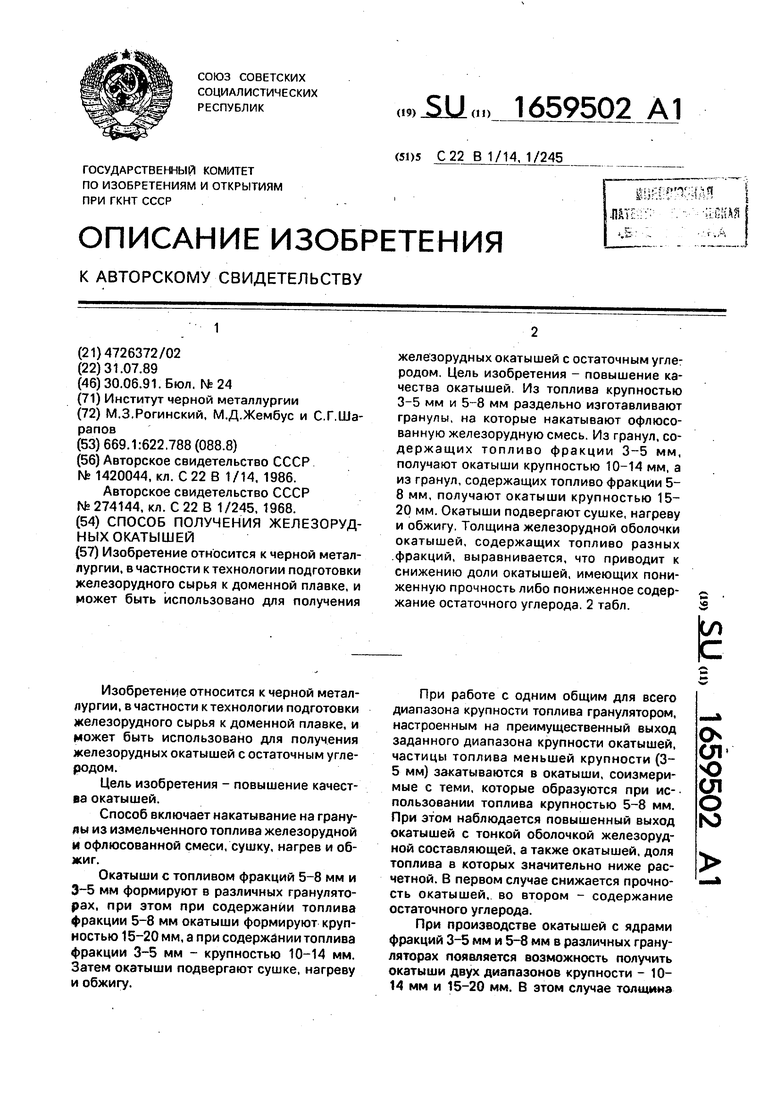

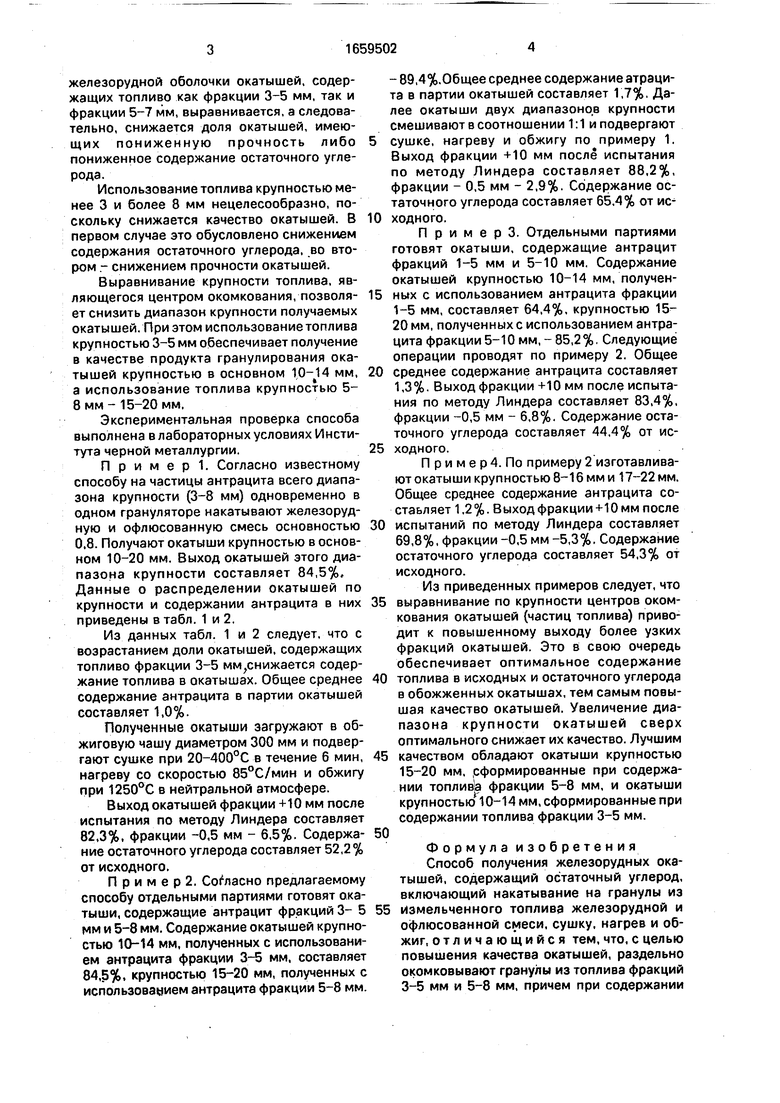

Пример. Согласно известному способу на частицы антрацита всего диапазона крупности (3-8 мм) одновременно в одном грануляторе накатывают железорудную и офлюсованную смесь основностью 0,8. Получают окатыши крупностью в основном 10-20 мм. Выход окатышей этого диапазона крупности составляет 84,5%, Данные о распределении окатышей по крупности и содержании антрацита в них приведены в табл. 1 и 2.

Из данных табл. 1 и 2 следует, что с возрастанием доли окатышей, содержащих топливо фракции 3-5 мм,снижается содержание топлива в окатышах. Общее среднее содержание антрацита в партии окатышей составляет 1,0%.

Полученные окатыши загружают в обжиговую чашу диаметром 300 мм и подвергают сушке при 20-400°С в течение 6 мин, нагреву со скоростью 85°С/мин и обжигу при 1250°С в нейтральной атмосфере.

Выход окатышей фракции +10 мм после испытания по методу Линдера составляет 82,3%, фракции -0,5 мм - 6,5%. Содержание остаточного углерода составляет 52,2% от исходного.

П р и м е р 2. Согласно предлагаемому способу отдельными партиями готовят окатыши, содержащие антрацит фракций 3- 5 мм и 5-8 мм. Содержание окатышей крупностью 10-14 мм, полученных с использованием антрацита фракции 3-5 мм, составляет 84,5%, крупностью 15-20 мм, полученных с использованием антрацита фракции 5-8 мм.

- 89,4%.0бщее среднее содержание атраци- та в партии окатышей составляет 1,7%. Далее окатыши двух диапазонов крупности смешивают в соотношении 1:1 и подвергают

сушке, нагреву и обжигу по примеру 1. Выход фракции +10 мм после испытания по методу Линдера составляет 88,2%, фракции - 0,5 мм - 2,9%. Содержание остаточного углерода составляет 65,4% от ис0 ходного.

П р и м е р 3. Отдельными партиями готовят окатыши, содержащие антрацит фракций 1-5 мм и 5-10 мм. Содержание окатышей крупностью 10-14 мм, получен5 ных с использованием антрацита фракции 1-5 мм, составляет 64,4%, крупностью 15- 20 мм, полученных с использованием антрацита фракции 5-10 мм,-85,2%. Следующие операции проводят по примеру 2. Общее

0 среднее содержание антрацита составляет 1,3%. Выход фракции +10 мм после испытания по методу Линдера составляет 83,4%, фракции -0,5 мм - 6,8%. Содержание остаточного углерода составляет 44,4% от ис5 ходного.

П р и м е р 4. По примеру 2 изготавливают окатыши крупностью 8-16 мм и 17-22 мм. Общее среднее содержание антрацита составляет 1,2%. Выходфракции+Юмм после

0 испытаний по методу Линдера составляет 69,8%, фракции -0,5 мм -5,3%. Содержание остаточного углерода составляет 54,3% от исходного.

Из приведенных примеров следует, что

5 выравнивание по крупности центров окомкования окатышей {частиц топлива) приводит к повышенному выходу более узких фракций окатышей. Это в свою очередь обеспечивает оптимальное содержание

0 топлива в исходных и остаточного углерода в обожженных окатышах, тем самым повышая качество окатышей. Увеличение диапазона крупности окатышей сверх оптимального снижает их качество. Лучшим

5 качеством обладают окатыши крупностью 15-20 мм, .сформированные при содержании топлива фракции 5-8 мм, и окатыши крупностью 10-14 мм, сформированные при содержании топлива фракции 3-5 мм.

0

Формула изобретения Способ получения железорудных окатышей, содержащий остаточный углерод, включающий накатывание на гранулы из

5 Измельченного топлива железорудной и офлюсованной смеси, сушку, нагрев и обжиг, отличающийся тем, что, с целью повышения качества окатышей, раздельно окомковывают гранулы из топлива фракций 3-5 мм и 5-8 мм, причем при содержании

топлива фракции 5-8 мм формируют окатыши крупностью 15-20 мм, а при содержании

топлива фракции 3-5 мм формируют окатыши крупностью 10-14 мм.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения железорудных окатышей | 1990 |

|

SU1765218A2 |

| Способ получения углеродсодержащих железорудных материалов | 1987 |

|

SU1602878A1 |

| Способ получения железорудных окатышей | 1989 |

|

SU1673614A1 |

| Способ получения железорудных окатышей с остаточным углеродом | 1989 |

|

SU1617021A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ ОКАТЫШЕЙ | 1992 |

|

RU2031153C1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| Способ формирования структуры окатышей | 1979 |

|

SU781221A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| Способ получения офлюсованных ока-ТышЕй | 1978 |

|

SU815058A1 |

| ТЕХНИЧЕСКАЯ БИБЛИОТЕКА | 1970 |

|

SU274144A1 |

Изобретение относится к черной металлургии, в частности к технологии подготовки железорудного сырья к доменной плавке, и может быть использовано для получения железорудных окатышей с остаточным углеродом. Цель изобретения - повышение качества окатышей. Из топлива крупностью 3-5 мм и 5-8 мм раздельно изготавливают гранулы, на которые накатывают офлюсованную железорудную смесь. Из гранул, содержащих топливо фракции 3-5 мм, получают окатыши крупностью 10-14 мм, а из гранул, содержащих топливо фракции 5- 8 мм, получают окатыши крупностью 15- 20 мм. Окатыши подвергают сушке, нагреву и обжигу. Толщина железорудной оболочки окатышей, содержащих топливо разных .фракций, выравнивается, что приводит к снижению доли окатышей, имеющих пониженную прочность либо пониженное содержание остаточного углерода. 2 табл. у В

Таблица 2

| Способ получения рудоугольных окатышей | 1986 |

|

SU1420044A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ТЕХНИЧЕСКАЯ БИБЛИОТЕКА | 0 |

|

SU274144A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-30—Публикация

1989-07-31—Подача