Изобретение относится к жидкостной обработке тканых материалов, например текстильных тканей, стеклотрикотажных лент, и может быть использовано в текстильной, электротехнической отраслях промыш- ленности для пропитки, нанесения покрытий и других процессов.

Цель изобретения - повышение качества обработки материала.

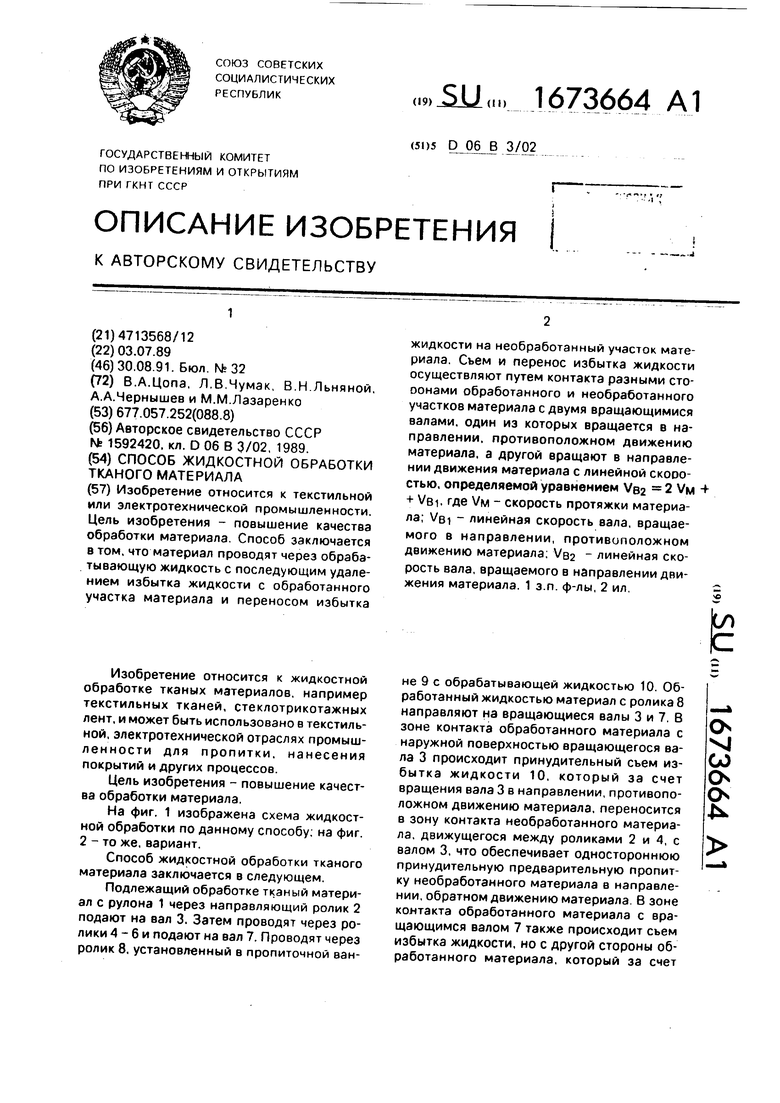

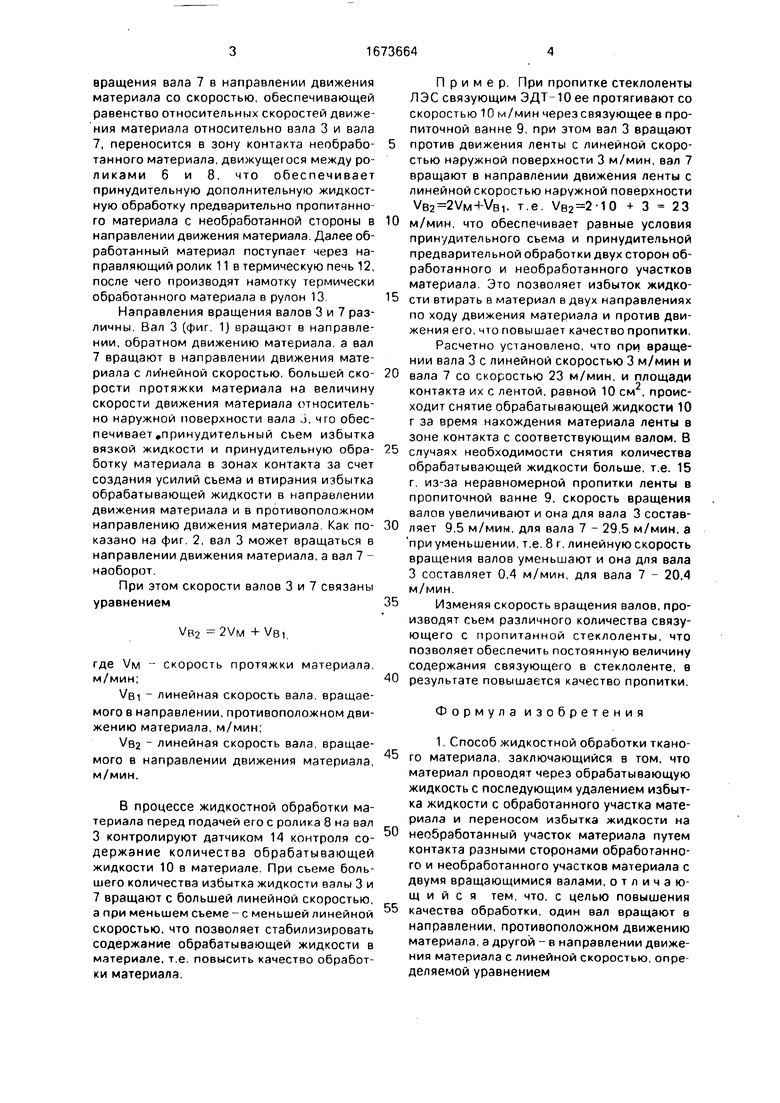

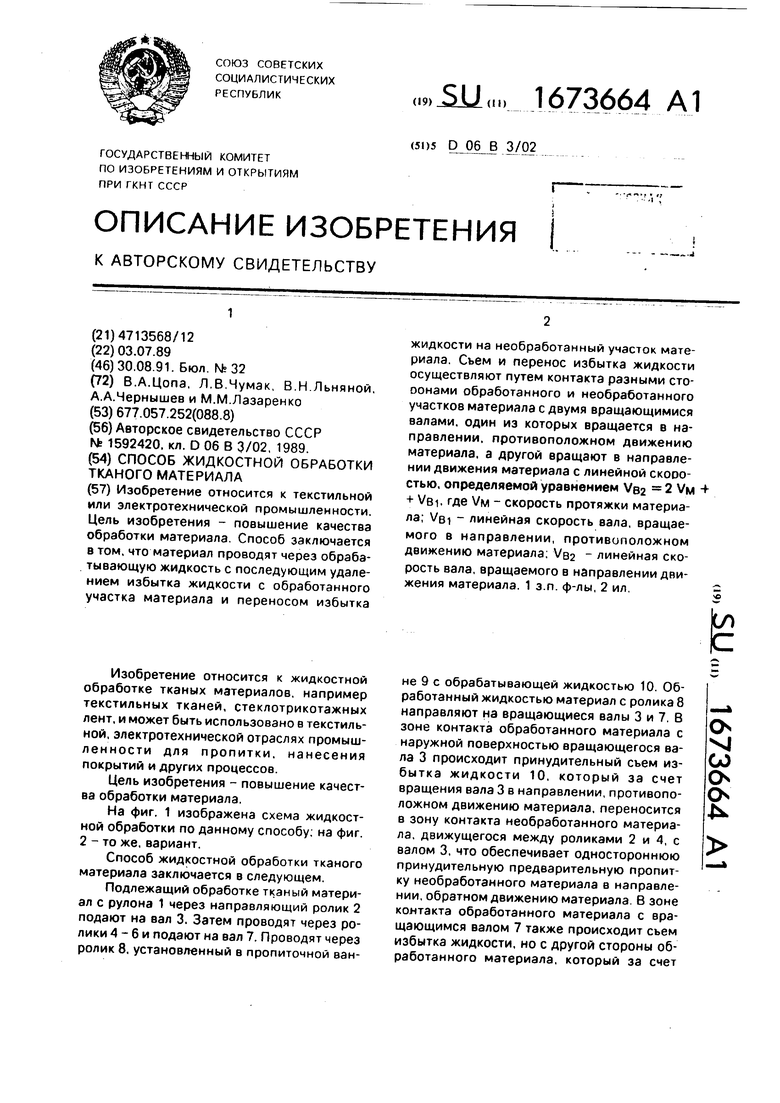

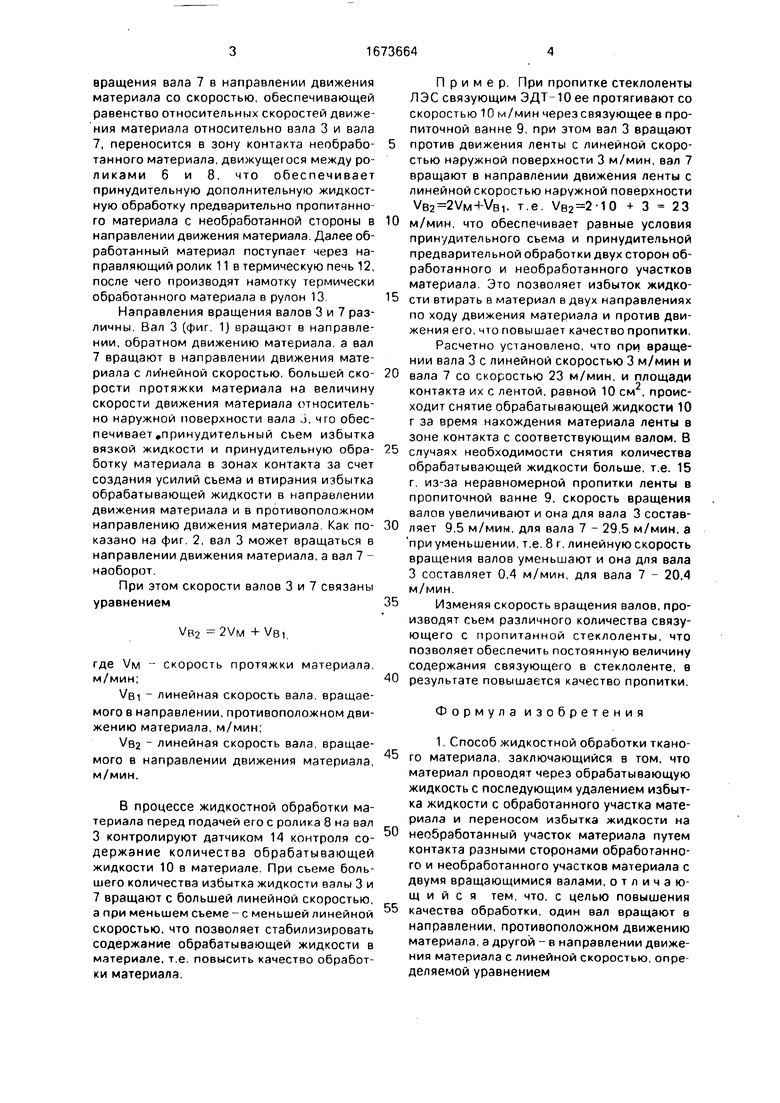

На фиг. 1 изображена схема жидкостной обработки по данному способу, на фиг. 2 - то же, вариант.

Способ жидкостной обработки тканого материала заключается в следующем.

Подлежащий обработке тканый материал с рулона 1 через направляющий ролик 2 подают на вал 3. Затем проводят через ролики 4 - 6 и подают на вал 7. Проводят через ролик 8. установленный в пропиточной ванне 9 с обрабатывающей жидкостью 10. Обработанный жидкостью материал с ролика 8 направляют на вращающиеся валы 3 и 7. В зоне контакта обработанного материала с наружной поверхностью вращающегося вала 3 происходит принудительный сьем избытка жидкости 10, который за счет вращения вала 3 в направлении, противоположном движению материала, переносится в зону контакта необработанного материала, движущегося между роликами 2 и 4, с валом 3, что обеспечивает одностороннюю принудительную предварительную пропитку необработанного материала в направлении, обратном движению материала В зоне контакта обработанного материала с вращающимся валом 7 также происходит сьем избытка жидкости, но с другой стороны обработанного материала, который за счет

О VJ СО О О Ь

вращения вала 7 в направлении движения материала со скоростью, обеспечивающей равенство относительных скоростей движения материала относительно вала 3 и вала 7, переносится в зону контакта необработанного материала, движущегося между ро- ликами б и 8, что обеспечивает принудительную дополнительную жидкостную обработку предварительно пропитанного материала с необработанной стороны в направлении движения материала. Далее обработанный материал поступает через направляющий ролик 11 в термическую печь 12, после чего производят намотку термически обработанного материала в рулон 13

Направления вращения валов 3 и 7 различны. Вал 3 (фиг. 1) вращают в направлении, обратном движению материала, а вал 7 вращают в направлении движения материала с линейной скоростью, большей скорости протяжки материала на величину скорости движения материала относительно наружной поверхности вала J, чго обеспечивает .принудительный сьем избытка вязкой жидкости и принудительную обработку материала в зонах контакта за счет создания усилий съема и втирания избытка обрабатывающей жидкости в направлении движения материала и в противоположном направлению движения материала. Как показано на фиг. 2, вал 3 может вращаться в направлении движения материала, а вал 7 -- наоборот.

При этом скорости валов 3 и 7 связаны уравнением

VB2 2VM + VBI,

где VM - скорость протяжки материала, м/мин;

VBI линейная скорость вала, вращаемого в направлении,противоположном движению материала, м/мин;

VB2 линейная скорость вала, вращаемого в направлении движения материала, м/мин.

В процессе жидкостной обработки материала перед подачей его с ролика 8 на вал 3 контролируют датчиком 14 контроля содержание количества обрабатывающей жидкости 10 в материале. При сьеме большего количества избытка жидкости валы 3 и 7 вращают с большей линейной скоростью, а при меньшем сьеме - с меньшей линейной скоростью, что позволяет стабилизировать содержание обрабатывающей жидкости в материале, т.е. повысить качество обработки материала.

Пример. При пропитке стеклоленты ЛЭС связующим ЭДТ-10 ее протягивают со скоростью 10 м/мин через связующее в пропиточной ванне 9, при этом вал 3 вращают

против движения ленты с линейной скоростью наружной поверхности 3 м/мин, вал 7 вращают в направлении движения ленты с линейной скоростью наружной поверхности VB2 2VM-l-VBi, т.е. + 3 23

м/мин, что обеспечивает равные условия принудительного сьема и принудительной предварительной обработки двух сторон обработанного и необработанного участков материала. Это позволяет избыток жидкости втирать в материал в двух направлениях по ходу движения материала и против движения его, что повышает качество пропитки. Расчетно установлено, что при вращении вала 3 с линейной скоростью 3 м/мин и

вала 7 со скоростью 23 м/мин, и площади контакта их с лентой, равной 10 см . происходит снятие обрабатывающей жидкости 10 г за время нахождения материала ленты в зоне контакта с соответствующим валом. В

случаях необходимости снятия количества обрабатывающей жидкости больше, т.е. 15 г, из-за неравномерной пропитки ленты в пропиточной ванне 9. скорость вращения валов увеличивают и она для вала 3 составляет 9,5 м/мим, для вала 7 - 29,5 м/мин, а при уменьшении, т.е. 8 г. линейную скорость вращения валов уменьшают и она для вала 3 составляет 0,4 м/мин, для вала 7 - 20,4 м/мин.

Изменяя скорость вращения валов, производят сьем различного количества связующего с пропитанной стеклоленты, что позволяет обеспечить постоянную величину содержания связующего в стеклоленте, в

результате повышается качество пропитки.

Формула изобретения

1. Способ жидкостной обработки ткано- го материала, заключающийся в том, что материал проводят через обрабатывающую жидкость с последующим удалением избытка жидкости с обработанного участка материала и переносом избытка жидкости на необработанный участок материала путем контакта разными сторонами обработанного и необработанного участков материала с двумя вращающимися валами, отличающийся тем, что. с целью повышения качества обработки, один вал вращают в направлении, противоположном движению материала, а другой - в направлении движения материала с линейной скоростью, определяемой уравнением

VB2 2VM +VBI.

где VM скорость протяжки материала, м/мин;

VBI - линейная скорость вала, вращаемого в направлении, противоположном движению материала, м/мин;

VB2 линейная скорость вала, вращаемого в направлении движения материала. м/мин.

2 Способ поп 1,отличающийся тем. что валы вращают с переменной линейной скоростью, величину которой увеличивают при сьеме большего количества избытка жидкости с обработанного участка материала и уменьшают при сьеме меньшего количества избытка жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ жидкостной обработки тканого материала | 1989 |

|

SU1673665A2 |

| Устройство для жидкостной обработки тканого материала | 1989 |

|

SU1684370A1 |

| Способ жидкостной обработки текстильного материала | 1989 |

|

SU1659550A2 |

| Способ жидкостной обработки текстильного материала | 1988 |

|

SU1509452A1 |

| Способ жидкостной обработки текстильного материала | 1988 |

|

SU1583499A1 |

| Устройство для жидкостной обработки тканого материала | 1990 |

|

SU1756423A1 |

| Способ автоклавного формования изделий из пластиков горячего отверждения | 1989 |

|

SU1692851A1 |

| Устройство для многоручьевой намотки ленточного материала на оправку | 1989 |

|

SU1622257A1 |

| Способ жидкостной обработки текстильного материала | 1989 |

|

SU1587090A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

Изобретение относится к текстильной или электротехнической промышленности. Цель изобретения - повышение качества обработки материала. Способ заключается в том, что материал проводят через обрабатывающую жидкость с последующим удалением избытка жидкости с обработанного участка материала и переносом избытка жидкости на необработанный участок материала. Съем и перенос избытка жидкости осуществляют путем контакта разными сторонами обработанного и необработанного участков материала с двумя вращающимися валами, один из которых вращается в направлении, противоположном движению материала, а другой вращают в направлении движения материала с линейной скоростью, определяемой уравнением VВ @ = 2VМ + VВ @ , где VМ - скорость протяжки материала

VВ @ - линейная скорость вала, вращаемого в направлении, противоположном движению материала

VВ @ - линейная скорость вала, вращаемого в направлении движения материала. 1 з.п. ф-лы, 2 ил.

Фиг.1

| Авторское свидетельство СССР № 1592420, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1991-08-30—Публикация

1989-07-03—Подача