Изобретение относится к жидкостной обработке тканых материалов, например текстильных тканей, стеклотрикотажных лент, и может быть использовано в текстильной, электротехнической отраслях промышленности для пропитки, нанесения покрытий и других процессов.

Цель изобретения - повышение качества обработки материала

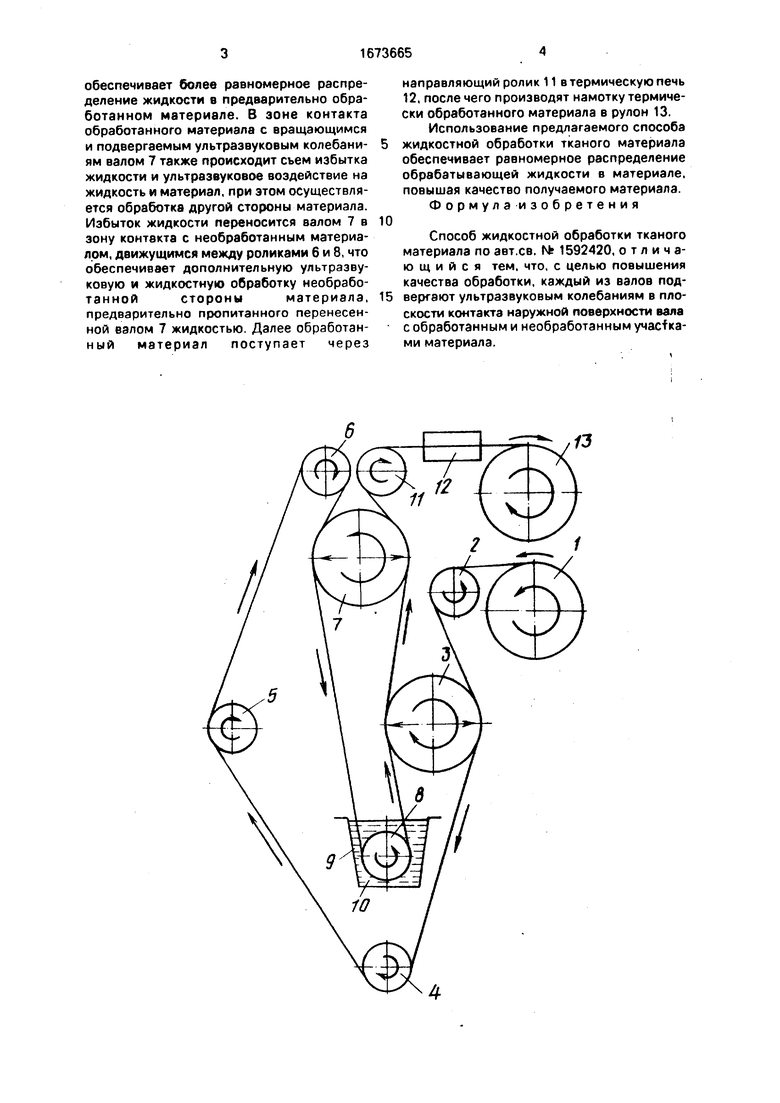

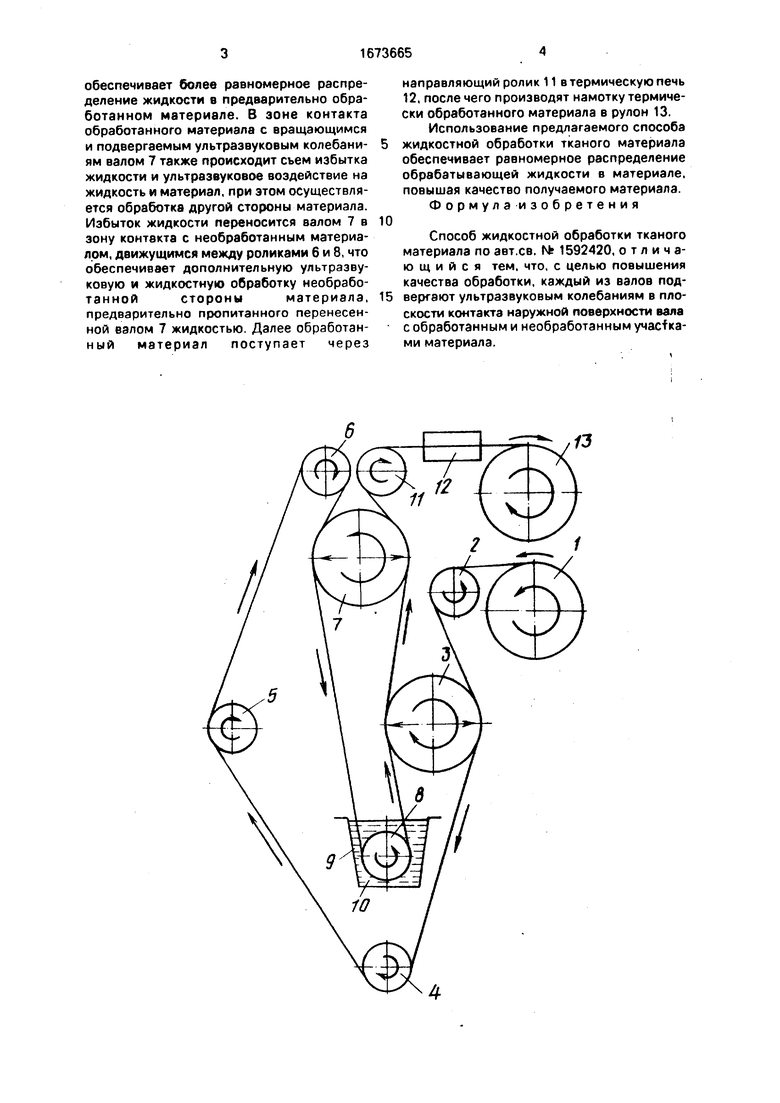

На чертеже изображена схема жидкостной обработки по данному способу

Способ жидкостной обработки тканого материала заключается в следующем

Подлежащий обработке тканый материал с рулона 1 через направляющий ролик 2 подают на вал 3. Затем проводят через ролики 4 - 6 и подают на вал 7 Линейные скорости вращения валов 3 и 7 равны скорости протяжки материала Проводят через ролик 8, установленный в пропитбчной ванне 9 с обрабатывающей жидкостью 10 Обработанный жидкостью материал с ролика 8 направляют на вращающиеся в направлении движения материала валы 3 и 7, которые

подвергаются ультразвуковым колебаниям магнитострикционным преобразователем, соединенным с ультразвуковым генератором (не показано), в плоскости контакта наружных поверхностей валов 3 и 7 с разными сторонами обработанного и необработанного участков материала В зоне контакта обработанного участка материала с наружной поверхностью вала 3 происходит ультразвуковое воздействие на содержащуюся в материале обрабатывающую жидкость, которое снижает ее вязкость, что позволяет провести дополнительную обработку обработанного участка материала по обеспечению равномерного распределения жидкости в материале и произвести полный сьем избытка жидкости с обработанного участка материала, движущегося между роликами 8 и 11, и перенос ее на необработанный участок материала, движущегося между роликами 2 и 4 Нанесение жидкости на участок между роликами 2 и 4 является предварительной односторонней обработкой материала, а ультразвуковое воздействие

fe

О VI CJ

о о

СП

to

обеспечивает более равномерное распределение жидкости в предварительно обработанном материале. В зоне контакта обработанного материала с вращающимся и подвергаемым ультразвуковым колебаниям валом 7 также происходит съем избытка жидкости и ультразвуковое воздействие на жидкость и материал, при этом осуществляется обработка другой стороны материала. Избыток жидкости переносится валом 7 в зону контакта с необработанным материалом, движущимся между роликами 6 и 8, что обеспечивает дополнительную ультразвуковую и жидкостную обработку необработаннойстороныматериала, предварительно пропитанного перенесенной валом 7 жидкостью. Далее обработан- ный материал поступает через

0

5

направляющий ролик 11 в термическую печь 12, после чего производят намотку термически обработанного материала в рулон 13.

Использование предлагаемого способа жидкостной обработки тканого материала обеспечивает равномерное распределение обрабатывающей жидкости в материале, повышая качество получаемого материала.

Формула изобретения

Способ жидкостной обработки тканого материала по авт.св. № 1592420, отличающийся тем, что, с целью повышения качества обработки, каждый из валов подвергают ультразвуковым колебаниям в плоскости контакта наружной поверхности вала с обработанным и необработанным y4acf ка- ми материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ жидкостной обработки тканого материала | 1989 |

|

SU1673664A1 |

| Способ жидкостной обработки текстильного материала | 1988 |

|

SU1509452A1 |

| Способ жидкостной обработки текстильного материала | 1989 |

|

SU1587090A1 |

| Устройство для жидкостной обработки тканого материала | 1989 |

|

SU1684370A1 |

| Способ жидкостной обработки текстильного материала | 1989 |

|

SU1659550A2 |

| Способ жидкостной обработки текстильного материала | 1988 |

|

SU1583499A1 |

| Способ тепловой обработки рулонных материалов при непрерывной протяжке | 1983 |

|

SU1111003A1 |

| Сушильная установка для рулонных тканей | 1983 |

|

SU1191705A1 |

| Устройство для жидкостной обработки движущегося текстильного материала | 1978 |

|

SU676659A1 |

| Устройство для жидкостной обработки движущегося текстильного материала | 1980 |

|

SU926118A1 |

Изобретение относится к текстильной или электротехнической промышленности. Цель изобретения - повышение качества обработки материала. Способ заключается в том, что материал проводят через обрабатывающую жидкость с последующим удалением избытка жидкости с обработанного участка материала и переносом избытка жидкости на необработанный участок материала путем контакта разными сторонами обработанного и необработанного участков материала с двумя валами, вращаемыми в направлении движения материала с линейной скоростью, равной скорости протяжки материала. При этом каждый из валов подвергают ультразвуковым колебаниям в плоскости контакта наружной поверхности вала с обработанным и необработанным участками материала. 1 ил.

| Авторское свидетельство СССР N: 1592420, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1991-08-30—Публикация

1989-07-24—Подача