сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки каркасных электрических катушек | 1988 |

|

SU1661855A1 |

| Устройство для натяжения провода | 1981 |

|

SU1034082A1 |

| Обмотчик лентоизолировочного станка | 1986 |

|

SU1379890A1 |

| Устройство для непрерывной намотки на катушку нитеобразных материалов | 1974 |

|

SU691225A2 |

| Обмотчик лентоизолировочного станка | 1987 |

|

SU1561153A2 |

| Устройство для стабилизации натяжения гибкого длинномерного изделия к намоточным станкам | 1969 |

|

SU678545A1 |

| Устройство для бифилярной намотки электрических катушек | 1982 |

|

SU1089642A1 |

| Автомат для намотки электрических катушек | 1984 |

|

SU1244731A1 |

| Устройство для натяжения провода к станку для намотки электрических катушек | 1969 |

|

SU639034A1 |

| Устройство для регулирования натяжения провода | 1983 |

|

SU1278988A1 |

Изобретение относится к электромашиностроению и может быть использовано для изготовления катушек электрических машин. Цель - улучшение качества путем обеспечения плотной намотки и уменьшение продольных деформаций провода. Для этого при намотке первого слоя катушки осуществляют дополнительную компенсацию натяжения провода роликом 15, форма которого эквидистантна форме каркаса 14, а периметр рабочей поверхности ролика меньше периметра каркаса на величину, равную величине деформации провода, длина которого равна периметру каркаса 14, под действием натяжного усилия. Оси ролика 15 и каркаса 14 параллельны. 1 ил.

Изобретение относится к электромашиностроению и может быть использовано для изготовления катушек электрических машин.

Целью изобретения является улучшение качества путем обеспечения плотной намотки и уменьшения продольных деформаций провода.

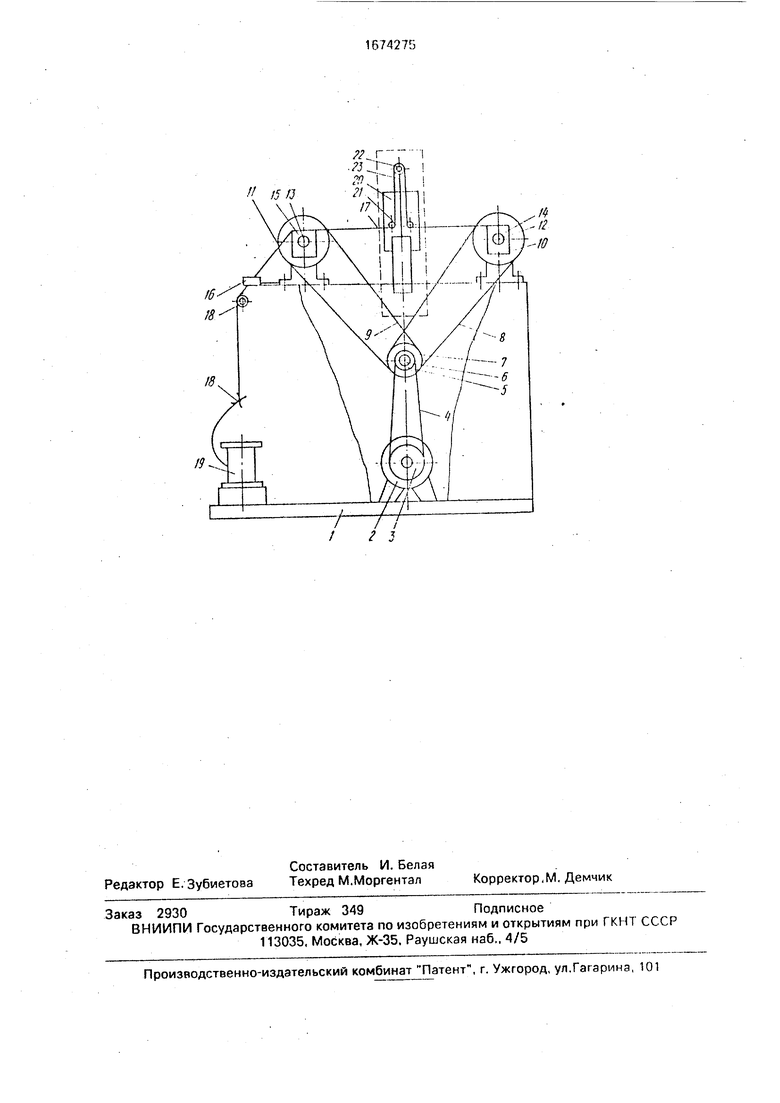

На чертеже представлен общий вид устройства для изготовления каркасных электрических катушек

Устройство для намотки электрических катушек содержит станину 1 с приводным электродвигателем 2 и шкивом 3, передающим посредством ремня 4 вращательное движение шкиву 5, установленному на оси б, на которой установлен и шкив 7, который в свою очередь посредством ремней 8 и 9 передает вращательное движение шкивам

10 и 11, закрепленным на одном конце ва- лоо 12 и 13 На другом конце валов 12 и 13 соответственно установлен каркас (катушка) 14 и натяжной ролик 15, форма которых эквивалентна. Разность между их периметрами равна величине деформации провода длиной равной периметру каркаса при РОЗ- действии на провод натяжного усилия Натяжной ролик и каркас расположены идентично и в процессе работы их большая и малая оси симметрии параллельны причем натяжной ролик и каркас кинематически связаны и вращаются с одинаковой угловой скоростью

Форма выполнения натяжного ролика, его периметр, расположение относительно каркаса и синхронное вращение с каркасом способствуют обеспечению минимальной разности между мгновенными скоростями сматывания провода с натяжного ролика и

о XI

4 hO х| СЛ

его наматывания на каркас и минимальной импульсности натяжения при намотке.

Устройство снабжено также узлом 16 для предварительного натяжения провода 17, направляющими 18 провода от смоточ- ной катушки 19 к узлу 16 для предварительного натяжения, компенсатором 20, включающим ролики 21, 22 и шток 23.

Способ изготовления каркасных электрических катушек осуществляется следующим образом.

Предварительно провод 17 от смоточ- ной катушки 19 через направляющие 18 подают на натяжной ролик 15, оги&ая его петлей. Затем провод 17, огибая первый ролик 21, ролик 22, второй ролик 21 компенсатора 20, подают на каркас 14 и закрепляют на нем. Включают устройство и от приводного электродвигателя 2 посредством шкива 3, ремня 4, шкива 5, ремней 8, 9 и шкивов 10, 11 вращательное движение передается соответственно каркасу 14 и натяжному ролику 15. Происходит намотка провода 17, подаваемого от натяжного ролика 15 на каркас 14, при этом при намотке первого слоя катушки осуществляют компенсацию натяжения провода за счет разности периметров натяжного ролика 15 и каркаса 14.

При однослойной намотке натяжной ролик позволяет сохранить постоянную деформацию провода и соответственно заданное его натяжение. При многослойной намот ке периметр тела намотки возрастает, что приводит к повышению как деформации, так и натяжения провода. При повышении натяжения выше заданной величины компенсация длины провода осуществляется за счет перемещения штока 23 компенсатора 20, что позволяет сохранить заданное натяжение провода.

После окончания намотки устройство выключают, конец провода закрепляют на удаляемом каркасе 14, а вместо него устанавливают другой каркас, к которому подводят провод и закрепляют на нем. Шток 23 компенсатора возвращают в исходное положение и в вышеуказанной последовательности производят намотку провода на вновь установленный каркас 14.

Следует отметить, что при намотке провода на некруглый каркас наибольшая нагрузка на провод приходится при намотке

первого слоя, так как с уменьшением радиуса изгиба увеличивается нагруженность провода и его предрасположенность к разрешению, а контактирование провода с каркасом на его гранях, имеющих

минимальный радиус закругления по сравнению с радиусом изгиба провода по мере набора витков, приводит к его перегрузке. Кроме того, при многослойной намотке уменьшается плотность прилегания витков

к телу намотки. В описываемом устройстве повышение плотности прилегания витков к телу намотки по мере набора слоев достигается за счет подбора соответствующего со- противления перемещения штока 23

компенсатора 20 (например, за счет пружины) и за счет дополнительной компенсации роликом 15.

Формула изобретения Способ изготовления каркасных электрических катушек, согласно которому провод наматывают на каркас с компенсацией неравномерного натяжения провода, отличающийся тем, что. с целью улучшения качества путем обеспечения плотной намотки и уменьшения продольных деформаций провода, при намотке первого слоя катушек осуществляют дополнительную компенсацию натяжения провода роликом, форма которого эквидистантна форм е каркаса

катушки, а периметр рабочей поверхности ролика меньше периметра каркаса на величину, равную величине деформации провода, длина которого равна периметру каркаса под действием натяжного усилия.

| СПОСОБ ЗАМЕЩЕНИЯ ОБШИРНОГО ДЕФЕКТА БОЛЬШЕБЕРЦОВОЙ КОСТИ | 1997 |

|

RU2152185C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-30—Публикация

1989-01-19—Подача