Изобретение относится к электротехнике и может быть использовано в электротехнической промышленности, в частности в производстве электрических машин.

Целью изобретения является расширение технологических возможностей.

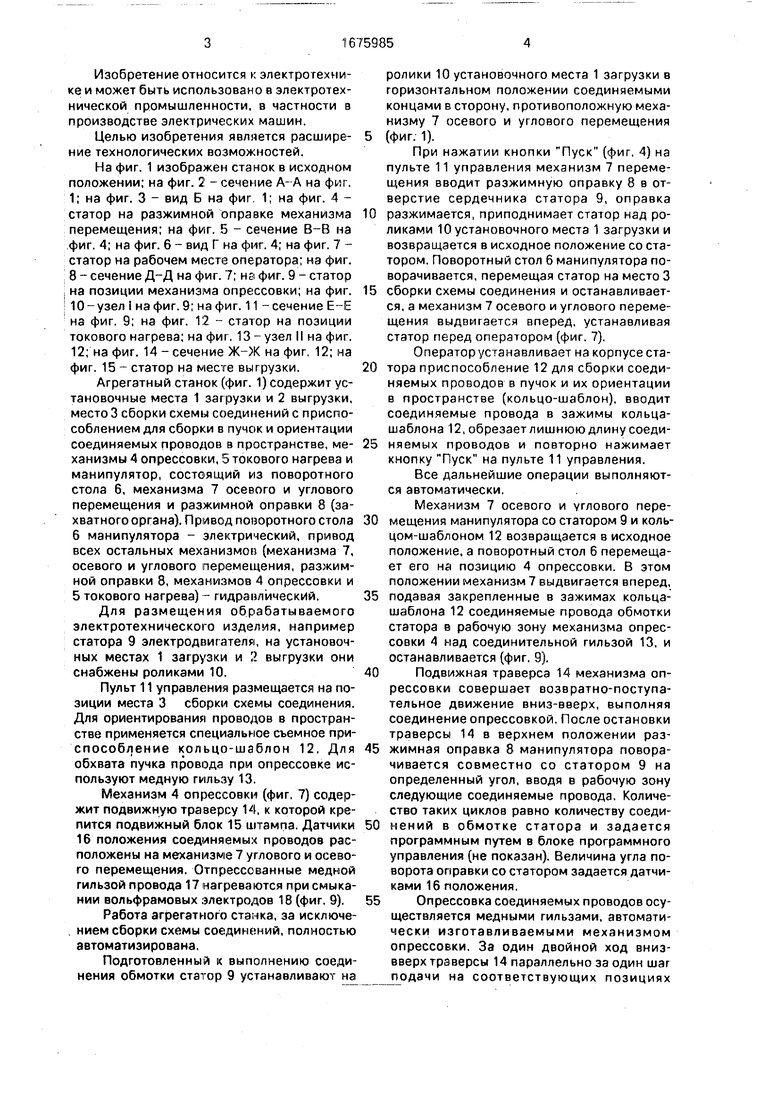

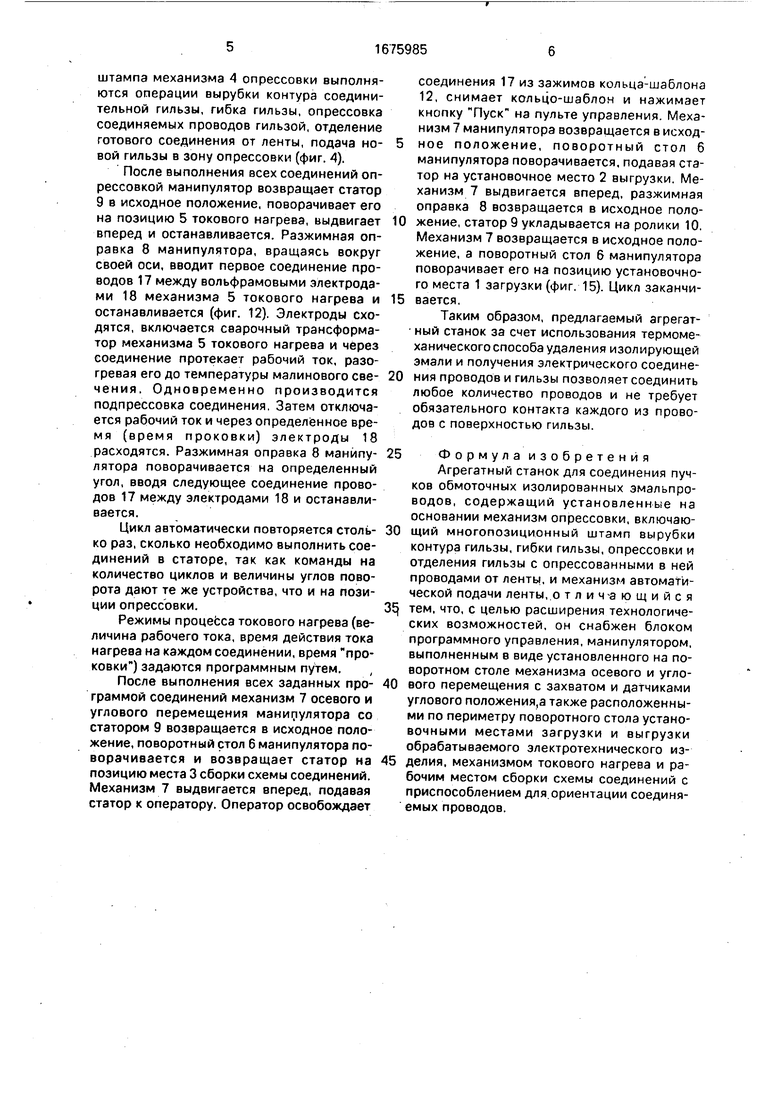

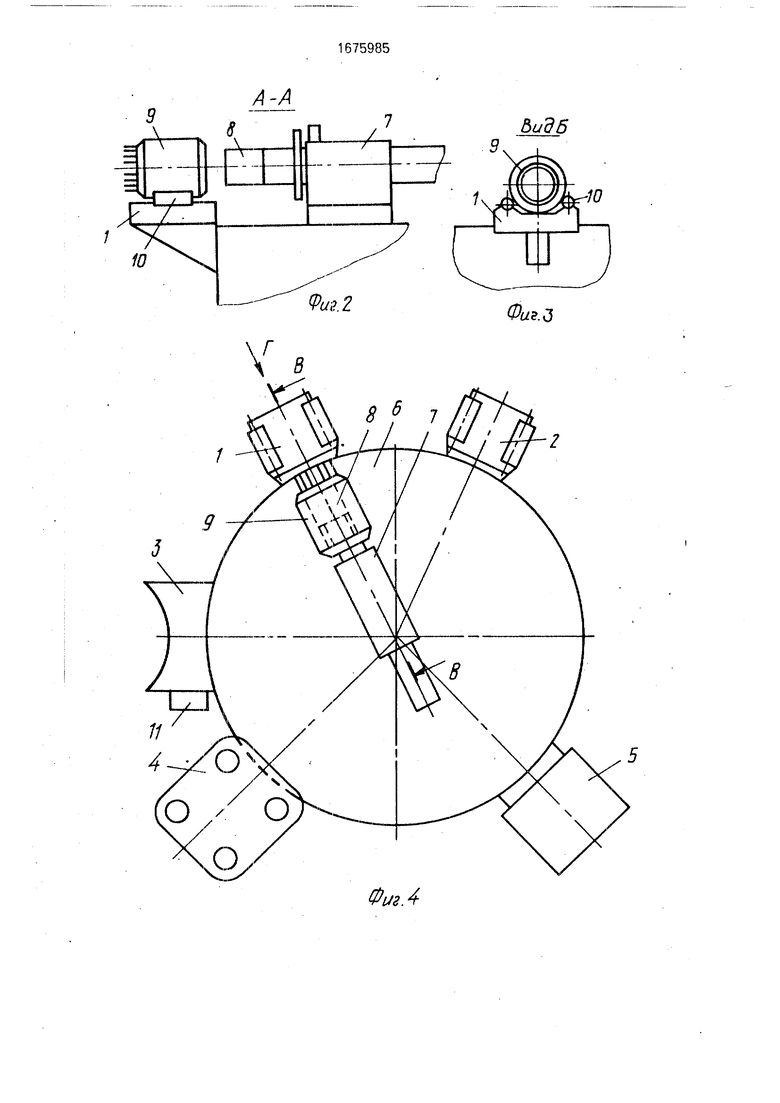

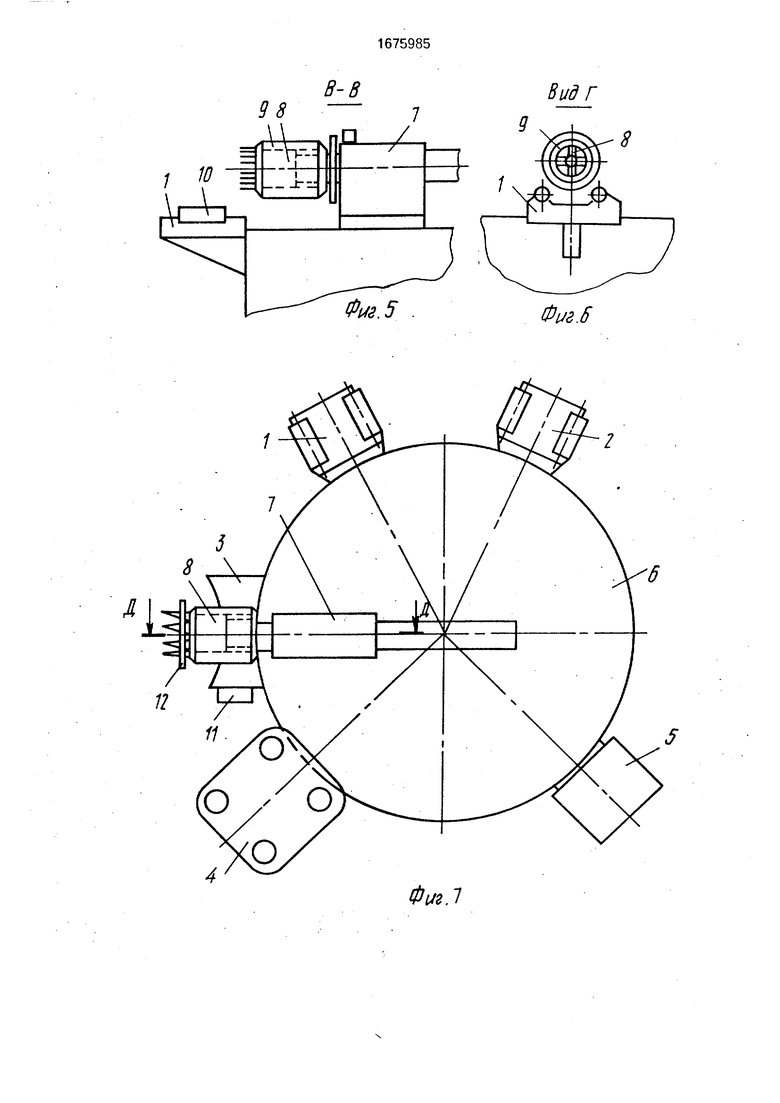

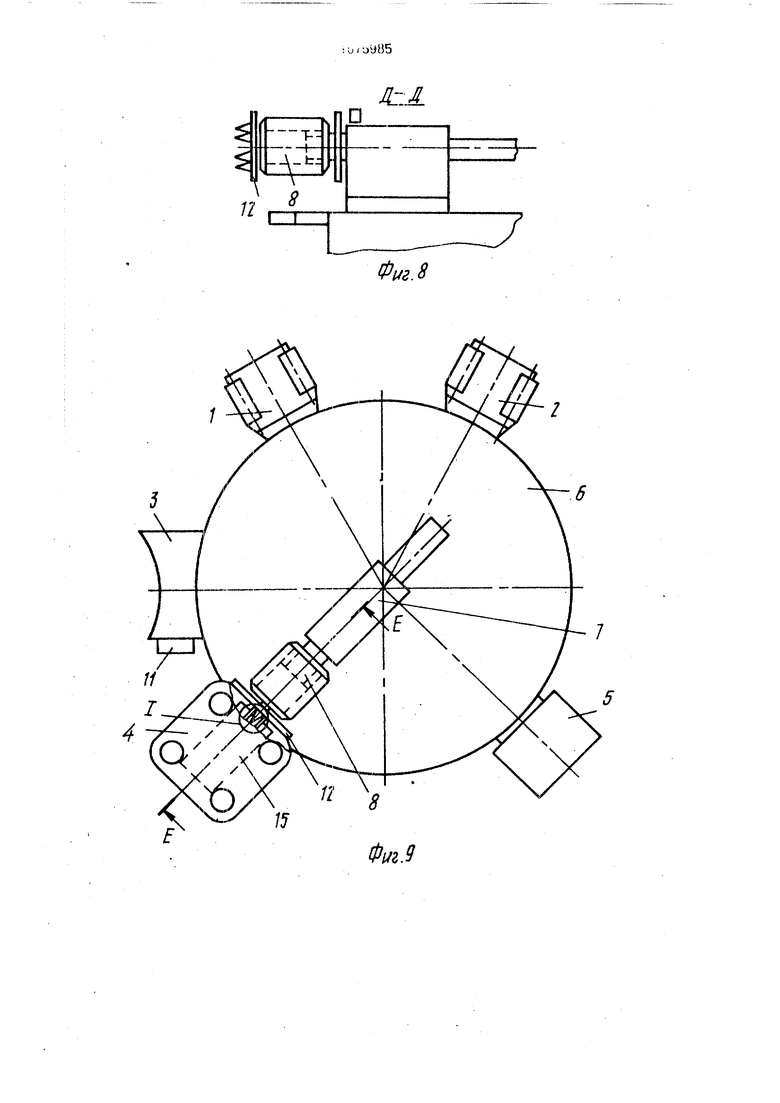

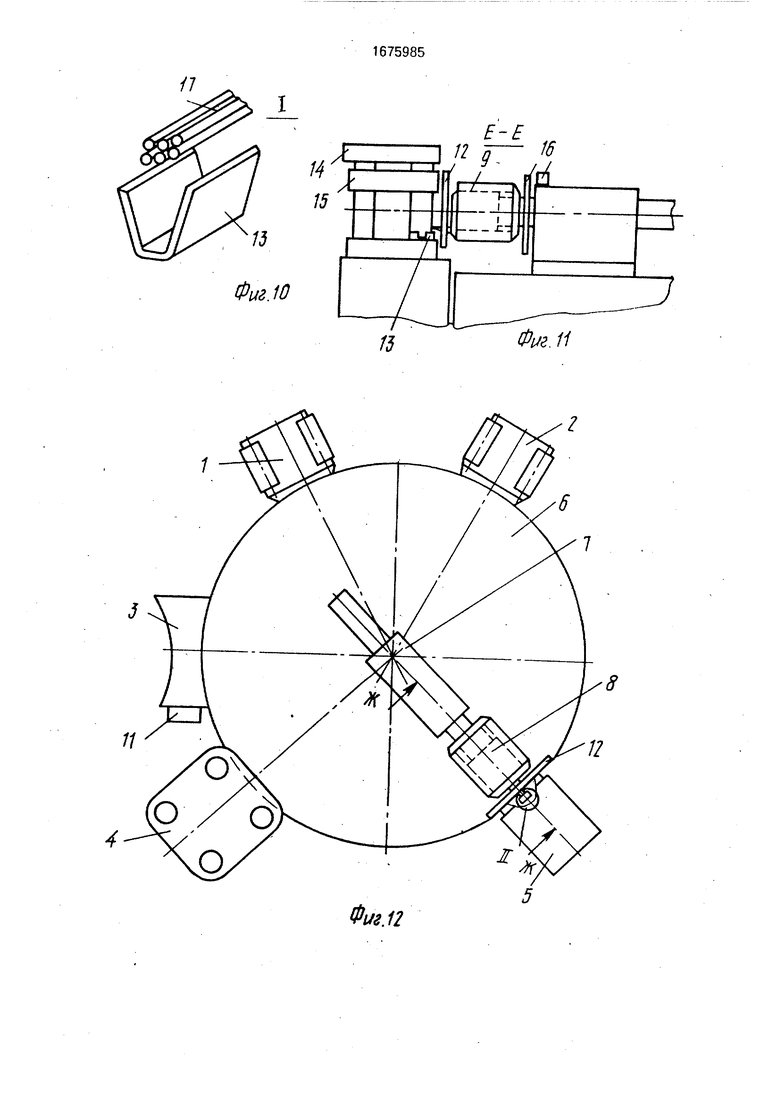

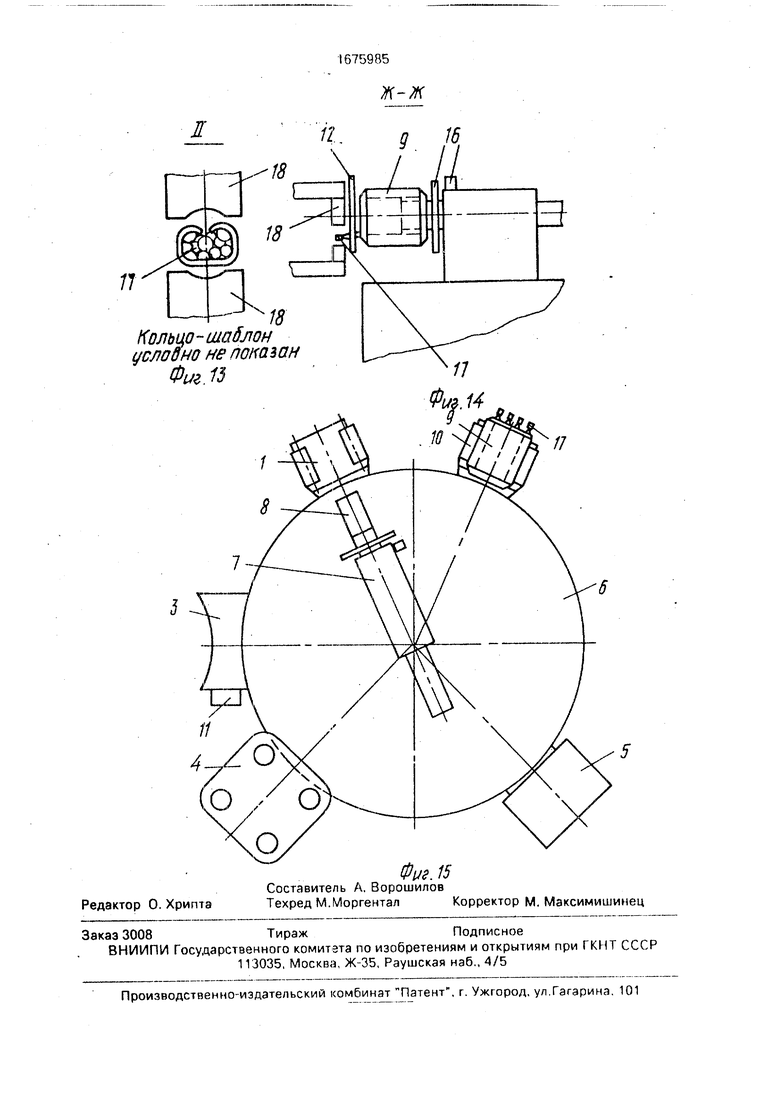

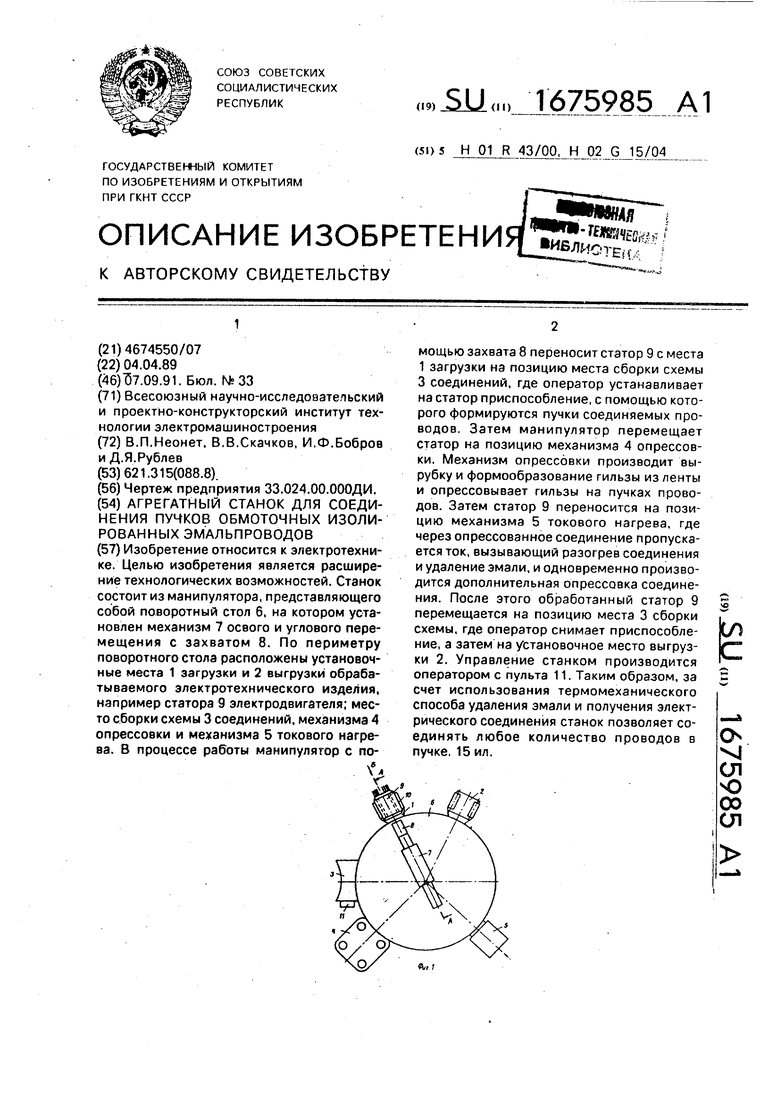

На фиг. 1 изображен станок в исходном положении; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - статор на разжимной оправке механизма перемещения; на фиг. 5 - сечение В-В на фиг. 4; на фиг. 6 - вид Г на фиг. 4; на фиг. 7 - статор на рабочем месте оператора; на фиг. 8 - сечение Д-Д на фиг. 7; на фиг. 9 - статор на позиции механизма опрессовки; на фиг. 10-узел I на фиг. 9; на фиг. 11 -сечение Е-Е на фиг. 9; на фиг. 12 - статор на позиции токового нагрева; на фиг. 13 - узел II на фиг. 12; на фиг. 14 - сечение Ж-Ж на фиг. 12; на фиг. 15 - статор на месте выгрузки.

Агрегатный станок (фиг. 1) содержит установочные места 1 загрузки и 2 выгрузки, место 3 сборки схемы соединений с приспособлением для сборки в пучок и ориентации соединяемых проводов в пространстве, механизмы 4 опрессовки, 5 токового нагрева и манипулятор, состоящий из поворотного стола 6, механизма 7 осевого и углового перемещения и разжимной оправки 8 (захватного органа). Привод поворотного стола 6 манипулятора - электрический, привод всех остальных механизмов (механизма 7, осевого и углового перемещения, разжимной оправки 8, механизмов 4 опрессовки и 5 токового нагрева) - гидравлический.

Для размещения обрабатываемого электротехнического изделия, например статора 9 электродвигателя, на установочных местах 1 загрузки и 2 выгрузки они снабжены роликами 10.

Пульт 11 управления размещается на позиции места 3 сборки схемы соединения. Для ориентирования проводов в пространстве применяется специальное съемное при- способление кольцо-шаблон 12. Для обхвата пучка провода при опрессовке используют медную гильзу 13.

Механизм 4 опрессовки (фиг. 7) содержит подвижную траверсу 14. к которой крепится подвижный блок 15 штампа. Датчики 16 положения соединяемых проводов расположены на механизме 7 углового и осевого перемещения. Отпрессованные медной гильзой провода 17 нагреваются при смыкании вольфрамовых электродов 18 (фиг. 9).

Работа агрегатного станка, за исключением сборки схемы соединений, полностью а втоматизиро ва на.

Подготовленный к выполнению соединения обмотки статор 9 устанавливают на

ролики 10 установочного места 1 загрузки в горизонтальном положении соединяемыми концами в сторону, противоположную механизму 7 осевого и углового перемещения

(фиг, 1).

При нажатии кнопки Пуск (фиг. 4) на пульте 11 управления механизм 7 перемещения вводит разжимную оправку 8 в отверстие сердечника статора 9, оправка

0 разжимается, приподнимает статор над роликами 10 установочного места 1 загрузки и возвращается в исходное положение со статором. Поворотный стол 6 манипулятора поворачивается, перемещая статор на место 3

5 сборки схемы соединения и останавливается, а механизм 7 осевого и углового перемещения выдвигается вперед, устанавливая статор перед оператором (фиг. 7).

Операторустанавливает на корпусе ста0 тора приспособление 12 для сборки соединяемых проводов в пучок и их ориентации в пространстве (кольцо-шаблон), вводит соединяемые провода в зажимы кольца- шаблона 12, обрезает лишнюю длину соеди5 няемых проводов и повторно нажимает кнопку Пуск на пульте 11 управления.

Все дальнейшие операции выполняются автоматически.

Механизм 7 осевого и углового пере0 мещения манипулятора со статором 9 и кольцом-шаблоном 12 возвращается в исходное положение, а поворотный стол 6 перемещает его на позицию 4 опрессовки. В этом положении механизм 7 выдвигается вперед,

5 подавая закрепленные в зажимах кольца- шаблона 12 соединяемые провода обмотки статора в рабочую зону механизма опрессовки 4 над соединительной гильзой 13, и останавливается (фиг. 9).

0 Подвижная траверса 14 механизма опрессовки совершает возвратно-поступательное движение вниз-вверх, выполняя соединение опрессовкой. После остановки траверсы 14 в верхнем положении раз5 жимная оправка 8 манипулятора поворачивается совместно со статором 9 на определенный угол, вводя в рабочую зону следующие соединяемые провода. Количество таких циклов равно количеству соеди0 нений в обмотке статора и задается программным путем в блоке программного управления (не показан). Величина угла поворота оправки со статором задается датчиками 16 положения.

5 Опрессовка соединяемых проводов осуществляется медными гильзами, автоматически изготавливаемыми механизмом опрессовки. За один двойной ход вниз- вверх траверсы 14 параллельно за один шаг подачи на соответствующих позициях

штампа механизма 4 опрессовки выполняются операции вырубки контура соединительной гильзы, гибка гильзы, опрессовка соединяемых проводов гильзой, отделение готового соединения от ленты, подача новой гильзы в зону опрессовки (фиг. 4).

После выполнения всех соединений оп- рессовкой манипулятор возвращает статор 9 в исходное положение, поворачивает его на позицию 5 токового нагрева, выдвигает вперед и останавливается. Разжимная оправка 8 манипулятора, вращаясь вокруг своей оси, вводит первое соединение проводов 17 между вольфрамовыми электродами 18 механизма 5 токового нагрева и останавливается (фиг. 12), Электроды сходятся, включается сварочный трансформатор механизма 5 токового нагрева и через соединение протекает рабочий ток, разогревая его до температуры малинового свечения. Одновременно производится подпрессовка соединения. Затем отключается рабочий ток и через определенное время (время проковки) электроды 18 расходятся, Разжимная оправка 8 манипулятора поворачивается на определенный угол, вводя следующее соединение проводов 17 между электродами 18 и останавливается.

Цикл автоматически повторяется столько раз, сколько необходимо выполнить соединений в статоре, так как команды на количество циклов и величины углов поворота дают те же устройства, что и на позиции опрессовки.

Режимы процесса токового нагрева (величина рабочего тока, время действия тока нагрева на каждом соединении, время проковки) задаются программным путем.

После выполнения всех заданных программой соединений механизм 7 осевого и углового перемещения манипулятора со статором 9 возвращается в исходное положение, поворотный стол 6 манипулятора поворачивается и возвращает статор на позицию места 3 сборки схемы соединений. Механизм 7 выдвигается вперед, подавая статор к оператору. Оператор освобождает

соединения 17 из зажимов кольца-шаблона 12, снимает кольцо-шаблон и нажимает кнопку Пуск на пульте управления. Механизм 7 манипулятора возвращается в исход- 5 ное положение, поворотный стол 6 манипулятора поворачивается, подавая статор на установочное место 2 выгрузки. Механизм 7 выдвигается вперед, разжимная оправка 8 возвращается в исходное поло0 жение, статор 9 укладывается на ролики 10. Механизм 7 возвращается в исходное положение, а поворотный стол 6 манипулятора поворачивает его на позицию установочного места 1 загрузки (фиг. 15). Цикл заканчи5 вается.

Таким образом, предлагаемый агрегатный станок за счет использования термомеханического способа удаления изолирующей эмали и получения электрического соедине0 ния проводов и гильзы позволяет соединить любое количество проводов и не требует обязательного контакта каждого из проводов с поверхностью гильзы.

5 Формула изобретения

Агрегатный станок для соединения пучков обмоточных изолированных эмальпро- водов, содержащий установленные на основании механизм опрессовки, включаю0 щий многопозиционный штамп вырубки контура гильзы, гибки гильзы, опрессовки и отделения гильзы с спрессованными в ней проводами от ленты, и механизм автоматической подачи ленты, отличающийся

5, тем, что, с целью расширения технологических возможностей, он снабжен блоком программного управления, манипулятором, выполненным в виде установленного на поворотном столе механизма осевого и угло0 вого перемещения с захватом и датчиками углового положения.а также расположенными по периметру поворотного стола установочными местами загрузки и выгрузки обрабатываемого электротехнического иэ5 делия, механизмом токового нагрева и рабочим местом сборки схемы соединений с приспособлением для ориентации соединяемых проводов.

Фиг.2

Ьидб

-10

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия сборки пакетов магнитопровода статора | 1989 |

|

SU1767631A1 |

| Устройство для сборки пакетов магнитопроводов электрических машин | 1983 |

|

SU1153378A1 |

| Установка для капельной пропитки и сушки электротехнических изделий | 1983 |

|

SU1157621A1 |

| Установка для изготовления изогнутых труб | 1986 |

|

SU1433547A1 |

| Автомат для сборки конических подшипников | 1990 |

|

SU1787226A3 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| Автомат для сборки пакетов магнитопроводов электрических машин | 1988 |

|

SU1534645A1 |

| Устройство для намотки и укладки катушек обмотки в пазы статора электрической машины | 1983 |

|

SU1128340A1 |

| Станок для изготовления обмотки статоров электрических машин | 1983 |

|

SU1103327A1 |

Изобретение относится к электротехнике. Целью изобретения является расширение технологических возможностей. Станок состоит из манипулятора, представляющего собой поворотный стол 6, на котором установлен механизм 7 освого и углового перемещения с захватом 8. По периметру поворотного стола расположены установочные места 1 загрузки и 2 выгрузки обрабатываемого электротехнического изделия, например статора 9 электродвигателя; место сборки схемы 3 соединений, механизма 4 опрессовки и механизма 5 токового нагрева. В процессе работы манипулятор с поVV мощью захвата 8 переносит статор 9 с места 1 загрузки на позицию места сборки схемы 3 соединений, где оператор устанавливает на статор приспособление, с помощью которого формируются пучки соединяемых проводов. Затем манипулятор перемещает статор на позицию механизма 4 опрессовки. Механизм опрессовки производит вырубку и формообразование гильзы из ленты и спрессовывает гильзы на пучках проводов. Затем статор 9 переносится на позицию механизма 5 токового нагрева, где через спрессованное соединение пропускается ток, вызывающий разогрев соединения и удаление эмали, и одновременно производится дополнительная опрессовка соединения. После этого обработанный статор 9 перемещается на позицию места 3 сборки схемы, где оператор снимает приспособление, а затем на установочное место выгрузки 2. Управление станком производится оператором с пульта 11. Таким образом, за счет использования термомеханического способа удаления эмали и получения электрического соединения станок позволяет соединять любое количество проводов в пучке. 15 ил. О VJ ел ю 00 ел

Фиг,4

98 11

В-В

I

Irz:

Фиг. 5

Вид Г

/

8

Фиг.6

2

Фм.1

in

;r n

w

f

I--V.

0

Г

i

-Ьч

en -j

СЛ

Ю

со ел

O

t

I I

И--Н

г

i

ГЪ

Кольцо-шаблон услодно не показан

Фиг. 15

Редактор О. Хрипта

Фиг. 15

Составитель А. Ворошилов

Техред М.МоргенталКорректор М. Максимишимец

Заказ 3008ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

16

/7

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1991-09-07—Публикация

1989-04-04—Подача