Изобретение относится к электротехнической промышленности и может быть использовано для изготовления пакетов магнитопроводов электрических машин.

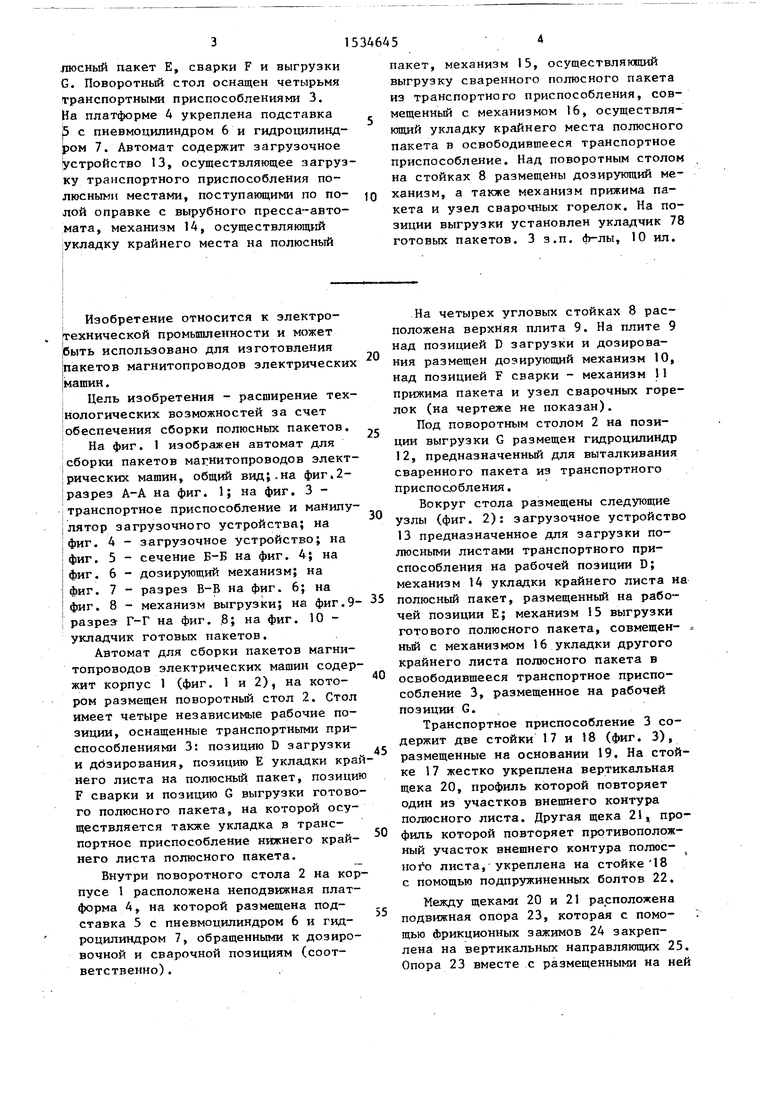

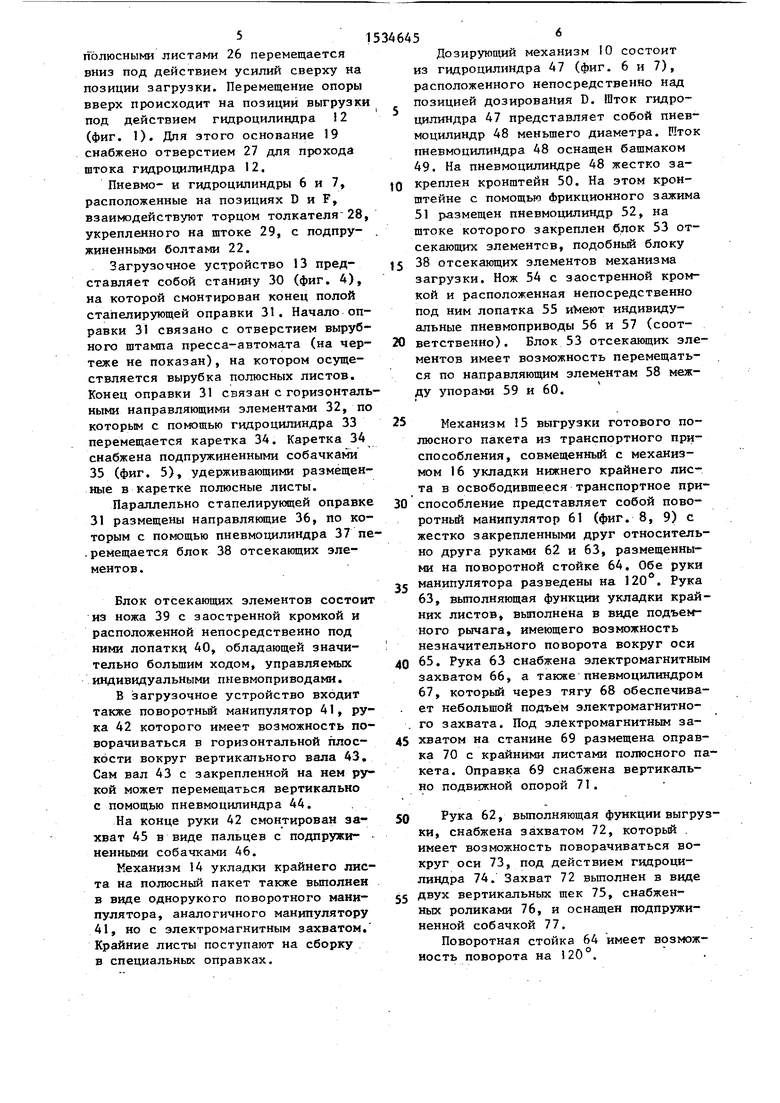

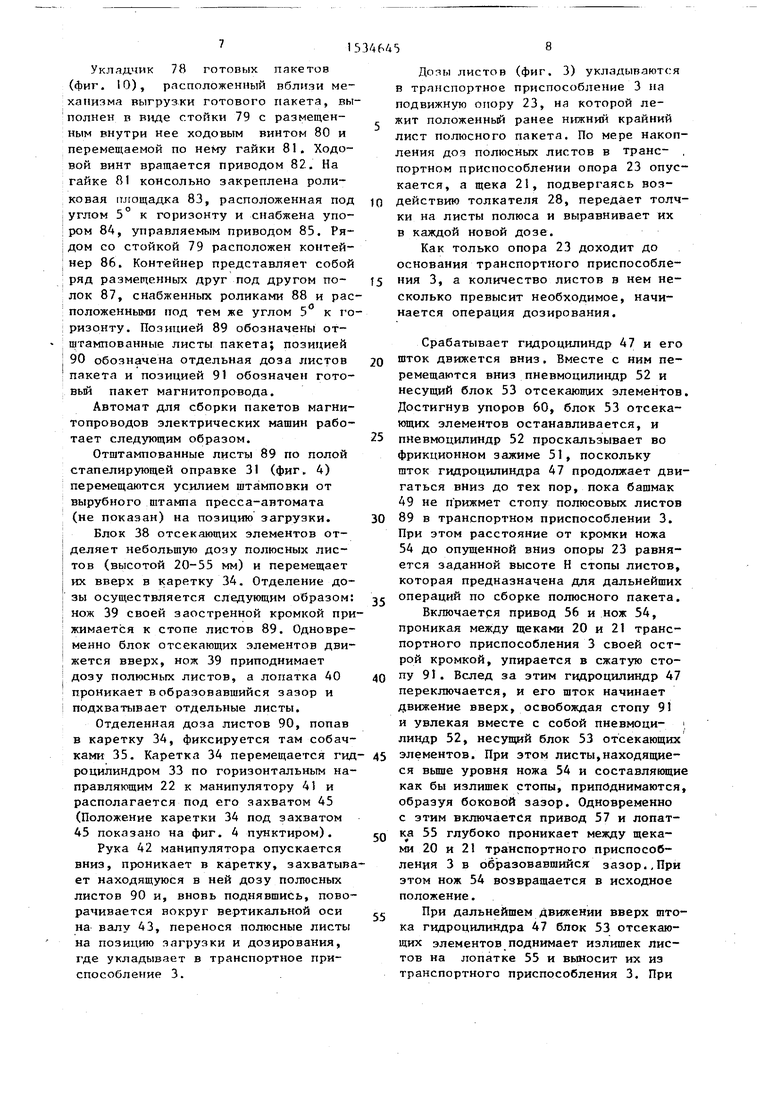

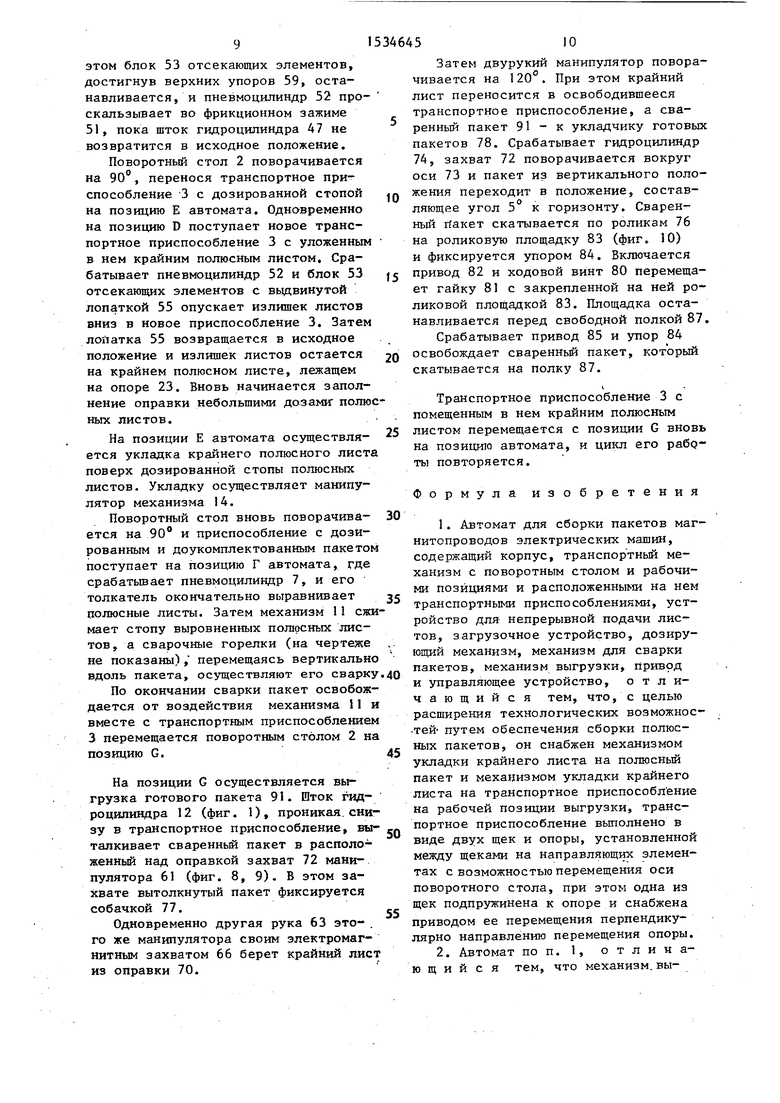

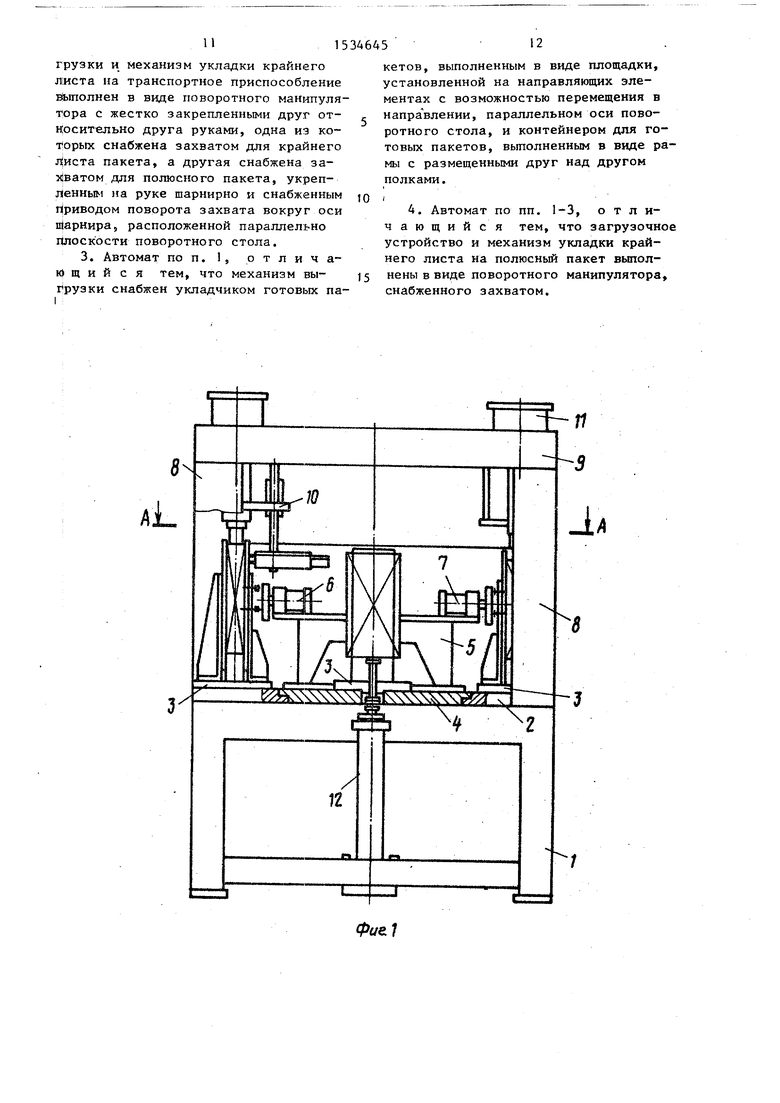

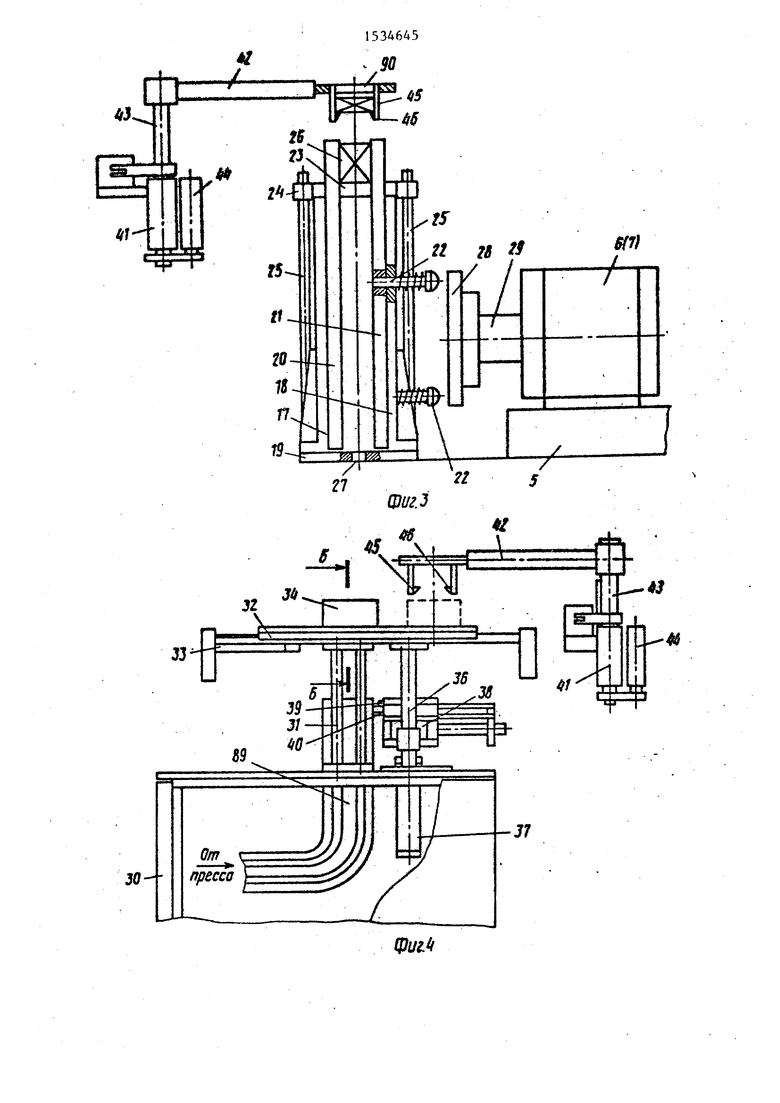

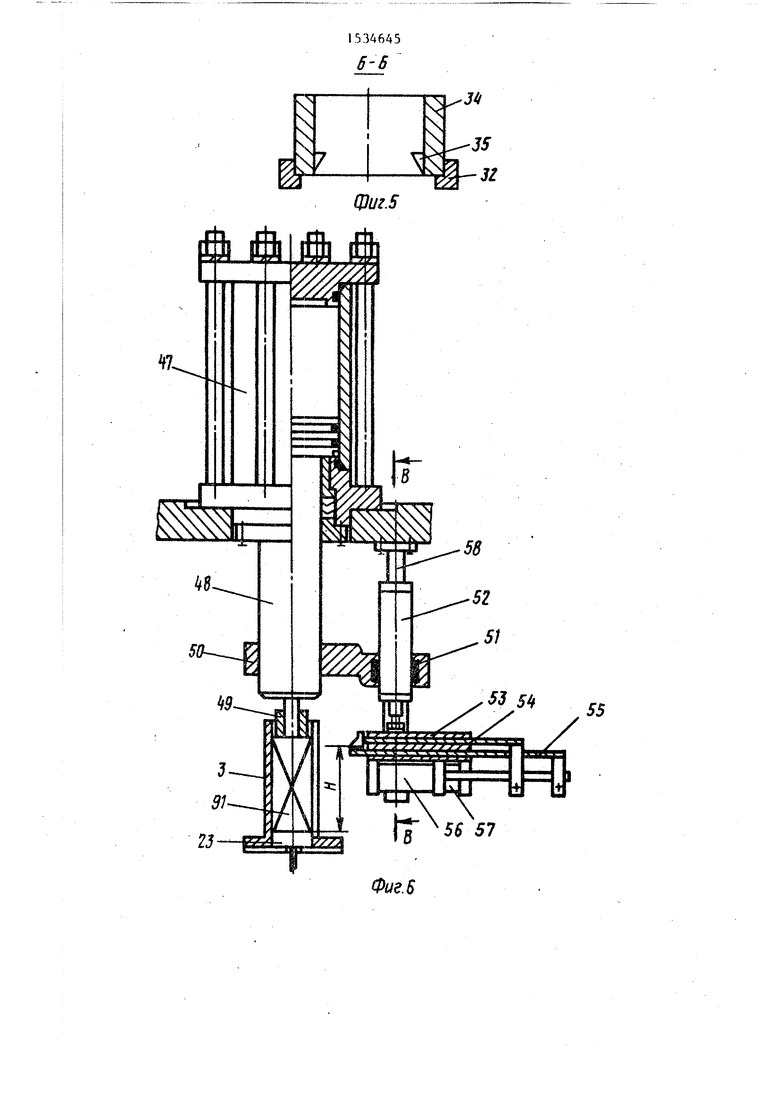

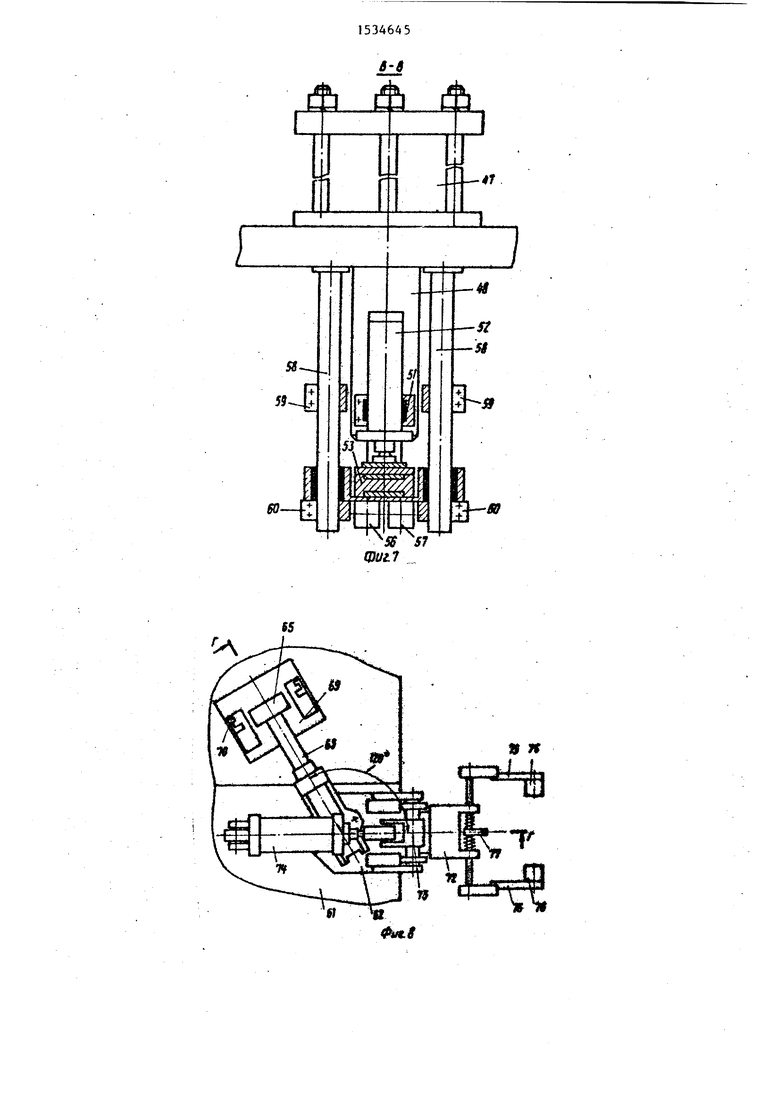

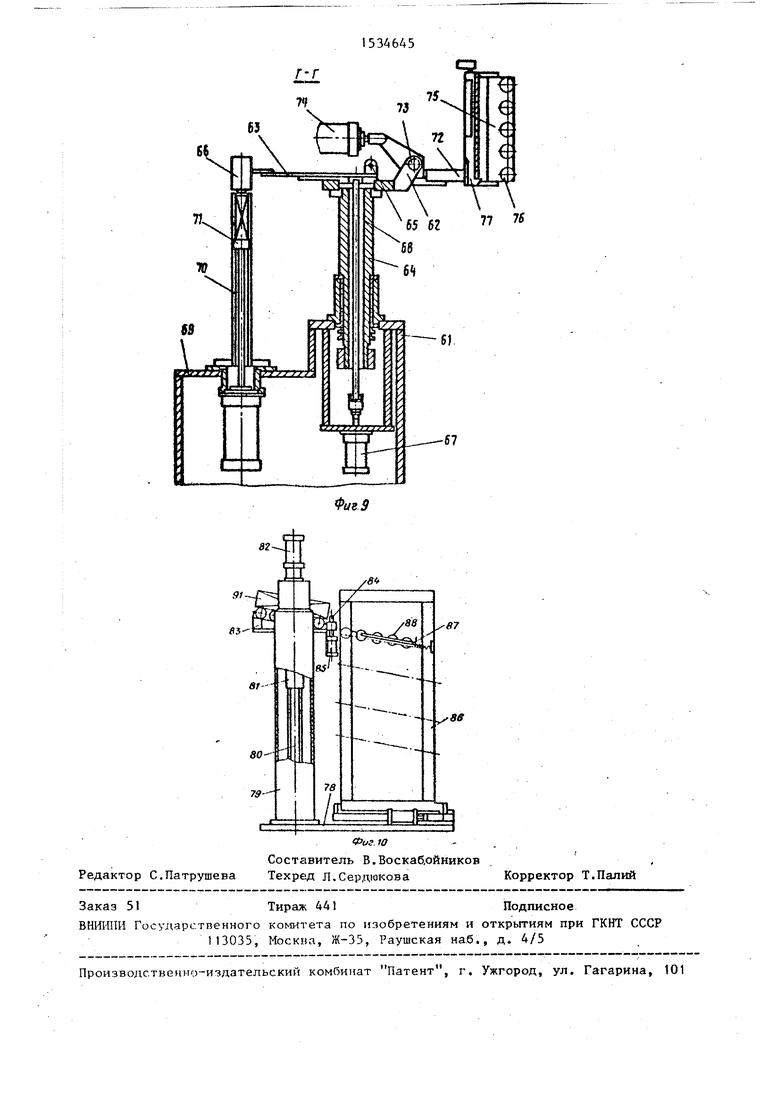

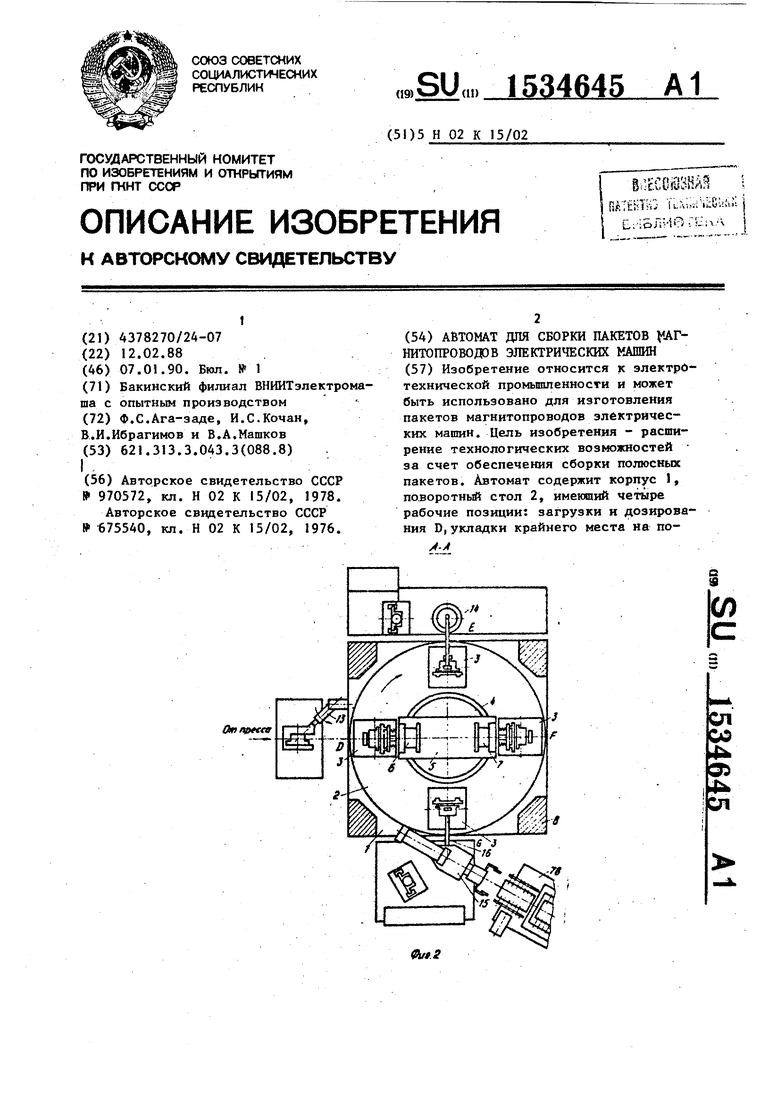

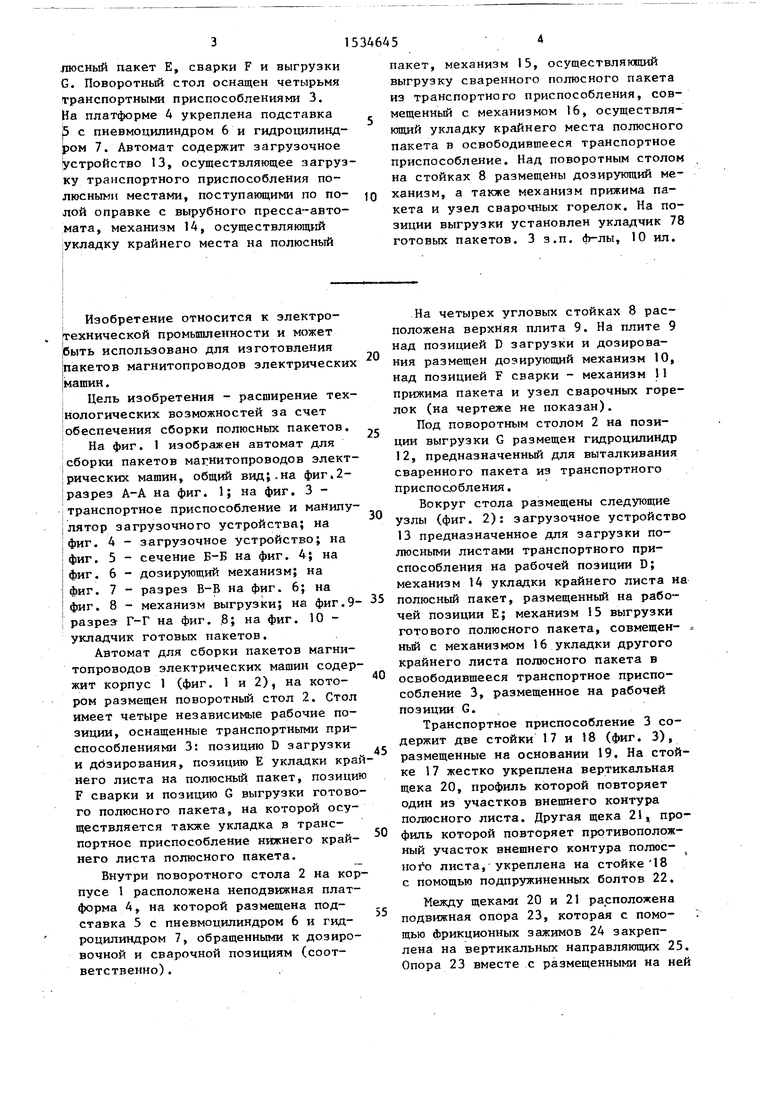

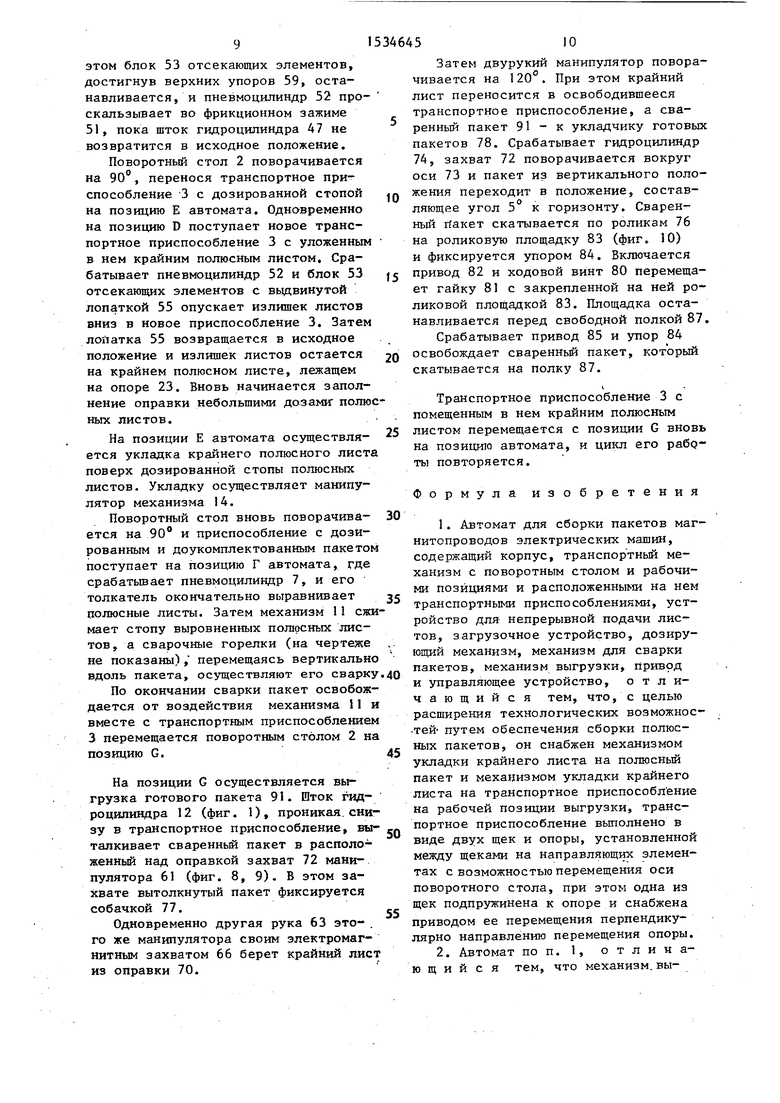

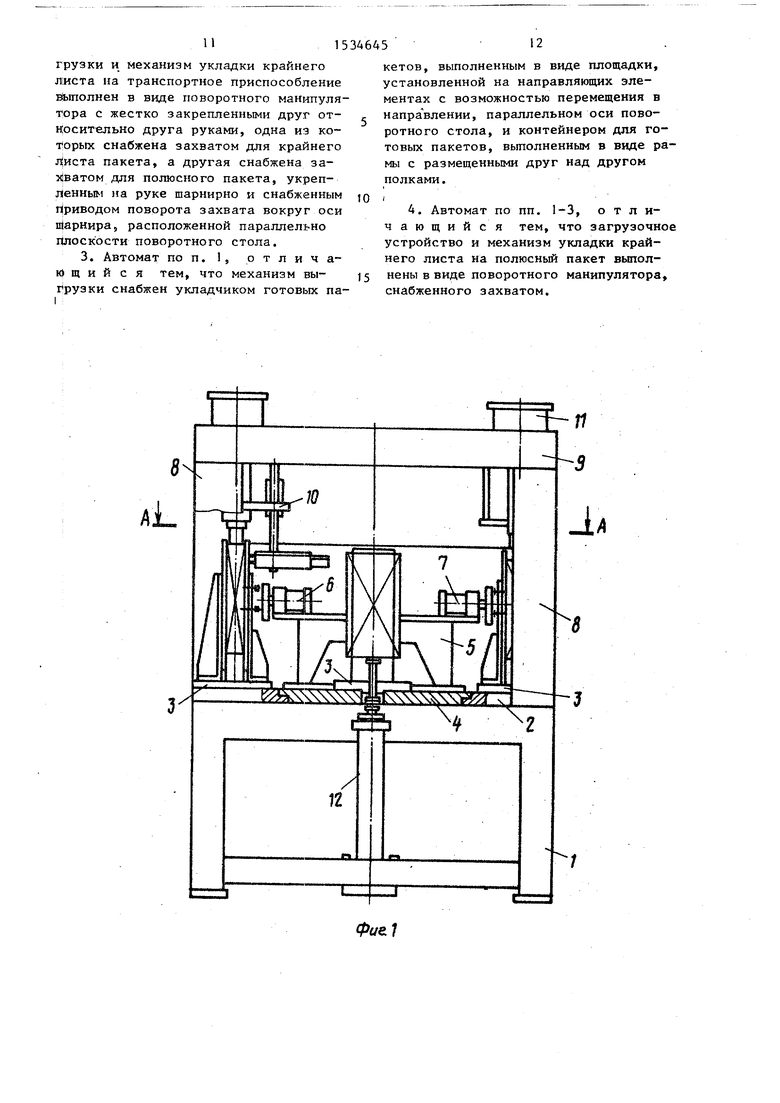

Цель изобретения - расширение технологических возможностей за счет обеспечения сборки полюсных пакетов. На фиг. 1 изображен автомат для сборки пакетов магнитопроводов электрических машин, общий вид;.на фиг,2- разрез А-А на фиг. 1; на фиг. 3 - транспортное приспособление и манипулятор загрузочного устройства; на фиг. 4 - загрузочное устройство; на фиг. 5 - сечение Б-Б на фиг. 4; на фиг. 6 - дозирующий механизм; на фиг. 7 - разрез В-В на фиг. 6; на фиг. 8 - механизм выгрузки; на фиг.9- разрез Г-Г на фиг. 8; на фиг. 10 - укладчик готовых пакетов.

Автомат для сборки пакетов магнитопроводов электрических машин содержит корпус 1 (фиг. 1 и 2), на кото- ром размещен поворотный стол 2. Стол имеет четыре независимые рабочие позиции, оснащенные транспортными приспособлениями 3: позицию D загрузки и дбзирования, почицию Е укладки крайнего листа на полюсный пакет, позицию F сварки и позицию G выгрузки готового полюсного пакета, на которой осуществляется также укладка в транспортное приспособление нижнего крайнего листа полюсного пакета.

Внутри поворотного стола 2 на корпусе 1 расположена неподвижная платформа 4, на которой размещена подставка 5 с пневмоцилиндром 6 и гидроцилиндром 7, обращенными к дозировочной и сварочной позициям (соответственно) .

0

0

5

0

5

0

5

На четырех угловых стойках 8 расположена верхняя плита 9. На плите 9 над позицией D загрузки и дозирования размещен дозирующий механизм 10, над позицией F сварки - механизм 11 прижима пакета и узел сварочных горелок (на чертеже не показан).

Под поворотным столом 2 на позиции выгрузки G размещен гидроцилиндр 12, предназначенный для выталкивания сваренного пакета из транспортного приспособления.

Вокруг стола размещены следующие узлы (фиг. 2): загрузочное устройство 13 предназначенное для загрузки полюсными листами транспортного приспособления на рабочей позиции D; механизм 14 укладки крайнего листа на полюсный пакет, размещенный на рабочей позиции Е; механизм 15 выгрузки готового полюсного пакета, совмещен- . ный с механизмом 16 укладки другого крайнего листа полюсного пакета в освободившееся транспортное приспособление 3, размещенное на рабочей позиции G.

Транспортное приспособление 3 содержит две стойки 17 и 18 (фиг. 3), размещенные на основании 19. На стойке 17 жестко укреплена вертикальная щека 20, профиль которой повторяет один из участков внешнего контура полюсного листа. Другая щека 21, профиль которой повторяет противоположный участок внешнего контура полюс- nofo листа, укреплена на стойке 18 с помощью подпружиненных болтов 22.

Между щеками 20 и 21 расположена подвижная опора 23, которая с помощью Фрикционных зажимов 24 закреплена на вертикальных направляющих 25. Опора 23 вместе с размещенными на ней

полюсными листами 26 перемещается вниз под действием усилий сверху на позиции загрузки. Перемещение опоры вверх происходит на позиции выгрузки под действием гидроцилиндра I2 (фиг. 1). Для этого основание 19 снабжено отверстием 27 для прохода штока гидроцилиндра 12.

Пневмо- и гидроцилиндры 6 и 7, расположенные на позициях D и F, взаимодействуют торцом толкателя 28, укрепленного на штоке 29, с подпру- жиненными болтами 22.

Загрузочное устройство 13 представляет собой станину 30 (фиг. 4), на которой смонтирован конец полой стапелирующей оправки 31. Начало оправки 31 связано с отверстием вырубного штампа пресса-автомата (на чертеже не показан), на котором осуществляется вырубка полюсных листов. Конец оправки 31 связан с горизонтальными направляющими элементами 32, по которым с помощью гидроцилиндра 33 перемещается каретка 34. Каретка 34 снабжена подпружиненными собачками 35 (фиг, 5), удерживающими размещенные в каретке полюсные листы.

Параллельно стапелирующей оправке 31 размещены направляющие 36, по которым с помощью пневмоцилиндра 37 пе .ремещается блок 38 отсекающих элементов .

Блок отсекающих элементов состоит из ножа 39 с заостренной кромкой и расположенной непосредственно под ними лопатки. 40, обладающей значительно большим ходом, управляемых индивидуальными пневмоприводами.

В загрузочное устройство входит также поворотный манипулятор 41, рука 42 которого имеет возможность поворачиваться в горизонтальной плоскости вокруг вертикального вала 43, Сам вал 43 с закрепленной на нем рукой может перемещаться вертикально с помощью пневмоцилиндра 44.

На конце руки 42 смонтирован захват 45 в виде пальцев с подпружиненными собачками 46.

Механизм 14 укладки крайнего листа на полюсный пакет также выполнен в виде однорукого поворотного манипулятора, аналогичного манипулятору 41, но с электромагнитным захватом. Крайние листы поступают на сборку в специальных оправках.

.

10

5346456

Дозирующий механизм 10 состоит из гидроцилиндра 47 (фиг. 6 и 7), расположенного непосредственно над позицией дозирования D. Шток гидроцилиндра 47 представляет собой пнев- моцилиндр 48 меньшего диаметра. Шток пневмоцилиндра 48 оснащен башмаком 49. На пневмоцилиндре 48 жестко закреплен кронштейн 50. На этом кронштейне с помощью Фрикционного зажима 51 размещен пневмоцшшндр 52, на штоке которого закреплен блок 53 отсекающих элементов, подобный блоку 38 отсекающих элементов механизма загрузки. Нож 54 с заостренной кромкой и расположенная непосредственно под ним лопатка 55 имеют индивидуальные пневмоприводы 56 и 57 (соот- 20 ветственно). Блок 53 отсекающих элементов имеет возможность перемещаться по направляющим элементам 58 между упорами 59 и 60.

15

Механизм 15 выгрузки готового полюсного пакета из транспортного приспособления, совмещенный с механизмом 16 укладки нижнего крайнего листа в освободившееся транспортное приспособление представляет собой поворотный манипулятор 61 (фиг. 8, 9) с жестко закрепленными друг относительно друга руками 62 и 63, размещенными на поворотной стойке 64. Обе руки манипулятора разведены на 120°. Рука 63, выполняющая функции укладки крайних листов, выполнена в виде подъемного рычага, имеющего возможность незначительного поворота вокруг оси 65. Рука 63 снабжена электромагнитным захватом 66, а также пневмоцилиндром 67, который через тягу 68 обеспечивает небольшой подъем электромагнитно- го захвата. Под электромагнитным захватом на станине 69 размещена оправка 70 с крайними листами полюсного пакета. Оправка 69 снабжена вертикально подвижной опорой 71.

Рука 62, выполняющая функции выгрузки, снабжена захватом 72, который имеет возможность поворачиваться вокруг оси 73, под действием гидроцилиндра 74. Захват 72 выполнен в виде

двух вертикальных щек 75, снабженных роликами 76, и оснащен подпружиненной собачкой 77.

Поворотная стойка 64 имеет возможность поворота на 120°.

Укладчик 78 готовых пакетов (фиг. 10), расположенный вблизи механизма выгрузки готового пакета, выполнен в виде стойки 79 с размещенным внутри нее ходовым винтом 80 и перемещаемой по нему гайки 81. Ходовой винт вращается приводом 82. На гайке 81 консольно закреплена роликовая площадка 83, расположенная под углом 5° к горизонту и снабжена упором 84, управляемым приводом 85. Рядом со стойкой 79 расположен контейнер 86. Контейнер представляет собой ряд размещенных друг под другом по- лок 87, снабженных роликами 88 и расположенными под тем же углом 5° к горизонту. Позицией 89 обозначены отштампованные листы пакета; позицией 90 обозначена отдельная доза листов пакета и позицией 91 обозначен готовый пакет магнитопровода.

Автомат для сборки пакетов магни- топроводов электрических машин работает следующим образом.

Отштампованные листы 89 по полой стапелирующей оправке 31 (фиг. 4) перемещаются усилием штамповки от вырубного штампа пресса-автомата (не показан) на позицию загрузки.

Блок 38 отсекающих элементов отделяет небольшую дозу полюсных листов (высотой 20-55 мм) и перемещает их вверх в каретку 34. Отделение дозы осуществляется следующим образом: нож 39 своей заостренной кромкой прижимается к стопе листов 89. Одновременно блок отсекающих элементов движется вверх, нож 39 приподнимает дозу полюсных листов, а лопатка 40 проникает в образовавшийся зазор и подхватывает отдельные листы.

Отделенная доза листов 90, попав в каретку 34, фиксируется там собач

Q $ 0

5

0

0

5

Доты листов (фиг. 3) укладываются в транспортное приспособление 3 на подвижную опору 23, на которой лежит положенный ранее нижний крайний лист полюсного пакета. По мере накопления доз полюсных листов в транс- , портном приспособлении опора 23 опускается, а щека 21, подвергаясь воздействию толкателя 28, передает толчки на листы полюса и выравнивает их в каждой новой дозе.

Как только опора 23 доходит до основания транспортного приспособления 3, а количество листов в нем несколько превысит необходимое, начинается операция дозирования.

Срабатывает гидроцилиндр 47 и его шток движется вниз. Вместе с ним перемещаются вниз пневмоцилиндр 52 и несущий блок 53 отсекающих элементов. Достигнув упоров 60, блок 53 отсекающих элементов останавливается, и пневмоцилиндр 52 проскальзывает во фрикционном зажиме 51, поскольку шток гидроцилиндра 47 продолжает двигаться вниз до тех пор, пока башмак 49 не прижмет стопу полюсовых листов 89 в транспортном приспособлении 3. При этом расстояние от кромки ножа 54 до опущенной вниз опоры 23 равняется заданной высоте Н стопы листов, которая предназначена для дальнейших операций по сборке полюсного пакета.

Включается привод 56 и нож 54, проникая между щеками 20 и 21 транспортного приспособления 3 своей острой кромкой, упирается в сжатую стопу 91 . Вслед за этим гидроцилиндр 47 переключается, и его шток начинает движение вверх, освобождая стопу 91 и увлекая вместе с собой пневмоци- линдр 52, несущий блок 53 отсекающих

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления пакетов магнитопроводов электрических машин | 1982 |

|

SU1078540A1 |

| Автомат для изготовления пакетов магнитопроводов электрических машин | 1984 |

|

SU1334294A1 |

| Устройство для дозирования пакетов магнитопроводов | 1987 |

|

SU1508316A2 |

| Автомат для изготовления якоря электродвигателя | 1989 |

|

SU1730710A1 |

| Автомат для сборки сердечников магнитопроводов электрических машин | 1980 |

|

SU959220A1 |

| Устройство для сборки пакетов магнитопроводов электрических машин | 1983 |

|

SU1153378A1 |

| УСТАНОВКА ДЛЯ ПАКЕТИРОВАНИЯ ШТУЧНЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧЕЙ | 2006 |

|

RU2334670C2 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Автомат для гидропластической обработки цилиндрических зубчатых колес | 1985 |

|

SU1593974A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

Изобретение относится к электротехнической промышленности и может быть использовано для изготовления пакетов магнитопроводов электрических машин. Цель изобретения - расширение технологических возможностей за счет обеспечения сборки полюсных пакетов. Автомат содержит корпус 1, поворотный стол 2, имеющий четыре рабочие позиции: загрузки и дозирования D, укладки крайнего места на полюсный пакет E, сварки F и выгрузки G. Поворотный стол оснащен четырьмя транспортными приспособлениями 3. На платформе 4 укреплена подставка 5 с пневмоцилиндром 6 и гидроцилиндром 7. Автомат содержит загрузочное устройство 13, осуществляющее загрузку транспортного приспособления полюсными местами, поступающими по полой оправке с вырубного пресса-автомата, механизм 14, осуществляющий укладку крайнего места на полюсный пакет, механизм 15, осуществляющий выгрузку сваренного полюсного пакета из транспортного приспособления, совмещенный с механизмом 16, осуществляющим укладку крайнего места полюсного пакета в освободившееся транспортное приспособление. Над поворотным столом на стойках 8 размещены дозирующий механизм, а также механизм прижима пакета и узел сварочных горелок. На позиции выгрузки установлен укладчик 78 готовых пакетов. 3 з.п. ф-лы, 10 ил.

ками 35. Каретка 34 перемещается гид- 45 элементов. При этом листы,находящиероцилиндром 33 по горизонтальным направляющим 22 к манипулятору 41 и располагается под его захватом 45 (Положение каретки 34 под захватом 45 показано на фиг. 4 пунктиром).

Рука 42 манипулятора опускается вниз, проникает в каретку, захватывает находящуюся в ней дозу полюсных листов 90 и, вновь поднявшись, поворачивается вокруг вертикальной оси на валу 43, перенося полюсные листы на позицию загрузки и дозирования, где укладывает в транспортное приспособление 3.

0

5

ся выше уровня ножа 54 и составляющие как бы излишек стопы, приподнимаются, образуя боковой зазор. Одновременно с этим включается привод 57 и лопатка 55 глубоко проникает между щеками 20 и 21 транспортного приспособления 3 в образовавшийся зазор.,При этом нож 54 возвращается в исходное положение.

При дальнейшем движении вверх штока гидроцилиндра 47 блок 53 отсекающих элементов поднимает излишек листов на лопатке 55 и выносит их из транспортного приспособления 3. При

этом блок 53 отсекающих элементов, достигнув верхних упоров 59, останавливается, и пневмоцилиндр 52 проскальзывает во фрикционном зажиме 51, пока шток гидроцилиндра 47 не возвратится в исходное положение.

Поворотный стол 2 поворачивается на 90°, перенося транспортное приспособление 3 с дозированной стопой на позицию Е автомата. Одновременно на позицию D поступает новое транспортное приспособление 3 с уложенным в нем крайним полюсным листом. Срабатывает пневмоцилиндр 52 и блок 53 отсекающих элементов с выдвинутой лопаткой 55 опускает излишек листов вниз в новое приспособление 3. Затем лопатка 55 возвращается в исходное положение и излишек листов остается на крайнем полюсном листе, лежащем на опоре 23. Вновь начинается заполнение оправки небольшими дозами полюсных листов.

На позиции Е автомата осуществляется укладка крайнего полюсного листа поверх дозированной стопы полюсных листов. Укладку осуществляет манипулятор механизма 14.

Поворотный стол вновь поворачивается на 90° и приспособление с дозированным и доукомплектованным пакетом поступает на позицию Г автомата, где срабатывает пневмоцилиндр 7, и его толкатель окончательно выравнивает полюсные листы. Затем механизм 11 сжимает стопу выровненных полюсных листов, а сварочные горелки (на чертеже не показаны), перемещаясь вертикально вдоль пакета, осуществляют его сварку

По окончании сварки пакет освобождается от воздействия механизма 11 и вместе с транспортным приспособлением 3 перемещается поворотным столом 2 на позицию G.

На позиции G осуществляется выгрузка готового пакета 91. Шток гидроцилиндра 12 (фиг. 1), проникая снизу в транспортное приспособление, выталкивает сваренный пакет в расположенный над оправкой захват 72 манипулятора 61 (фиг. 8, 9). В этом захвате вытолкнутый пакет фиксируется собачкой 77.

Одновременно другая рука 63 этого же манипулятора своим электромагнитным захватом 66 берет крайний лист из оправки 70.

10

5

0

5

0

5

0

5

0

5

Затем двурукий манипулятор поворачивается на 120°. При этом крайний лист переносится в освободившееся транспортное приспособление, а сваренный пакет 91 - к укладчику готовых пакетов 78. Срабатывает гидроцилиндр 74, захват 72 поворачивается вокруг оси 73 и пакет из вертикального положения переходит в положение, составляющее угол 5° к горизонту. Сваренный пакет скатывается по роликам 76 на роликовую площадку 83 (фиг. 50) и фиксируется упором 84. Включается привод 82 и ходовой винт 80 перемещает гайку 81 с закрепленной на ней роликовой площадкой 83. Площадка останавливается перед свободной полкой 87.

Срабатывает привод 85 и упор 84 освобождает сваренный пакет, который скатывается на полку 87.

Транспортное приспособление 3 с помещенным в нем крайним полюсным листом перемещается с позиции G вновь на позицию автомата, и цикл его работы повторяется.

Формула изобретения

грузки и механизм укладки крайнего листа на транспортное приспособление выполнен в виде поворотного манипулятора с жестко закрепленными друг относительно друга руками, одна из которых снабжена захватом для крайнего л|иста пакета, а другая снабжена захватом для полюсного пакета, укрепленным на руке шарнирно и снабженным приводом поворота захвата вокруг оси Шарнира, расположенной параллельно плоскости поворотного стола.

грузки снабжен укладчиком готовых паI

12

кетов, выполненным в виде площадки, установленной на направляющих элементах с возможностью перемещения в направлении, параллельном оси поворотного стола, и контейнером для готовых пакетов, выполненным в виде рамы с размещенными друг над другом полками.

Згя

Фие.1

0Ј

&

SWESI

zzz

a, s

4 « 2

77Z

Г//ЛУ

t

, 58

и я

9-9

swesi

аг

в

Фиг Ю

Составитель В.Воскаб.ойников Редактор С.Патрушева Техред Л.СердюковаКорректор Т.Палий

/6

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автомат для сборки пакетов магнитопроводов электрических машин | 1976 |

|

SU675540A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-01-07—Публикация

1988-01-12—Подача