Изобретение относится к обработке металлов давлением листового материала в валках профилегибрчного стана и предназначено для использования при изготовлении замкнутых сварных гнутых профилей проката в черной металлургии.

Цель изобретения - улучшение качества профилей за счет повышения точности геометрических размеров.

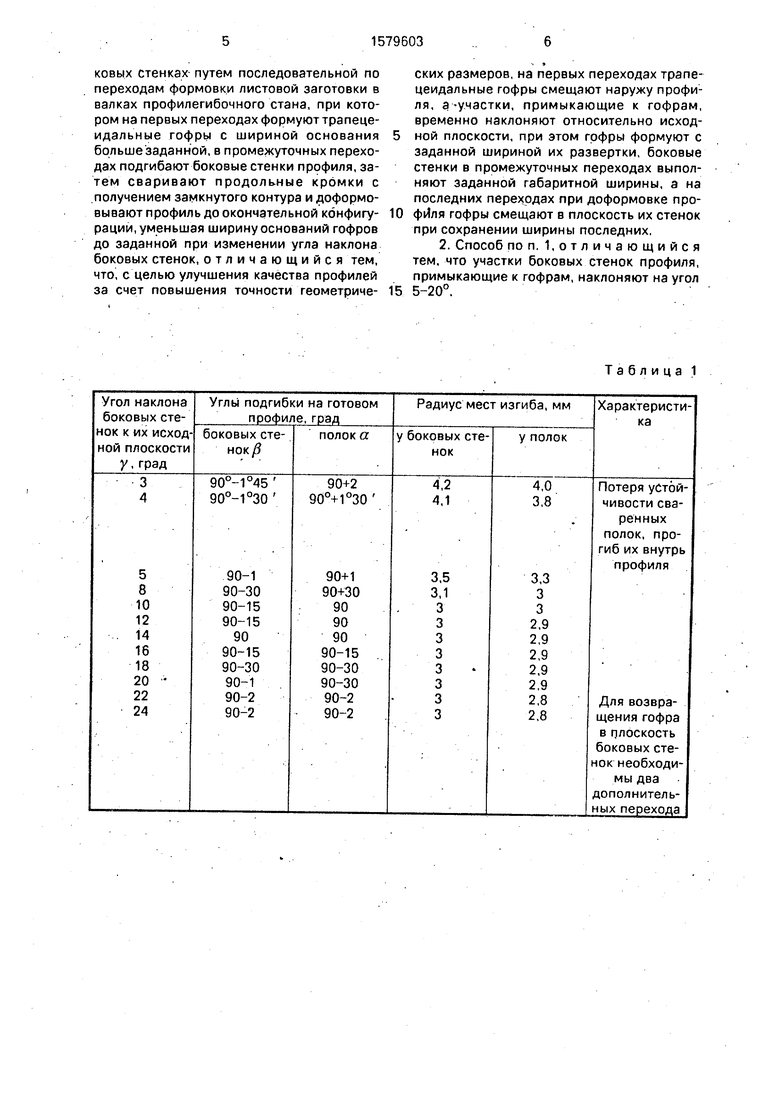

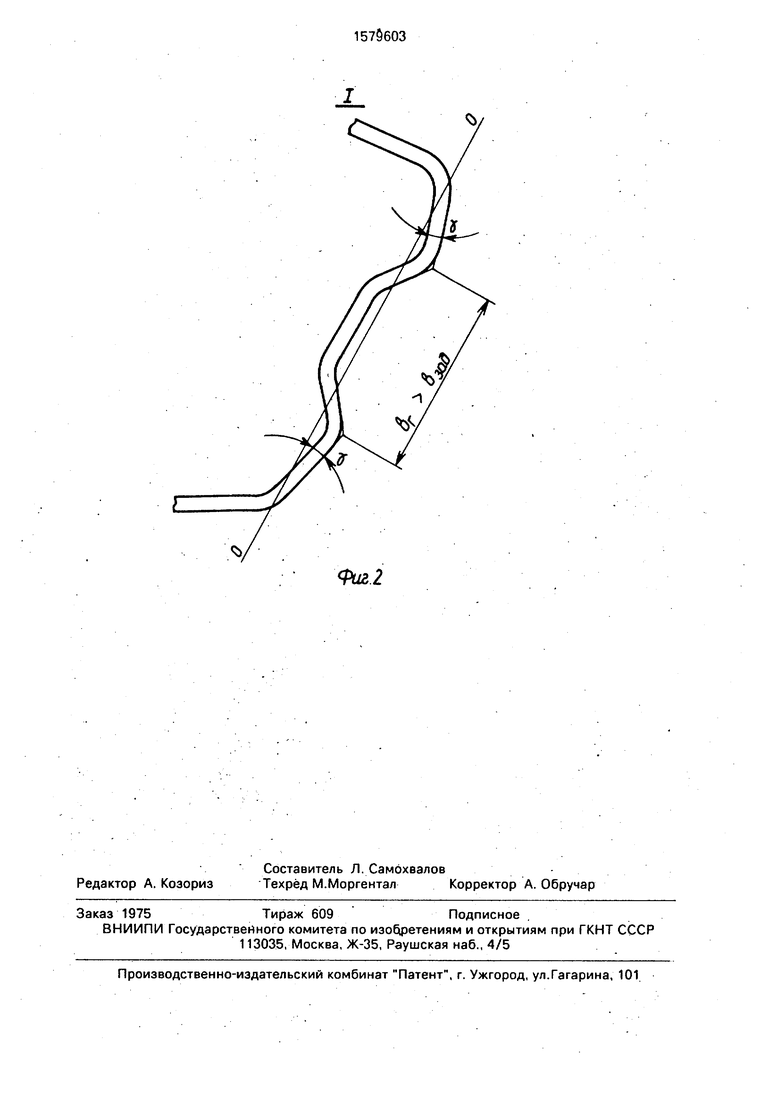

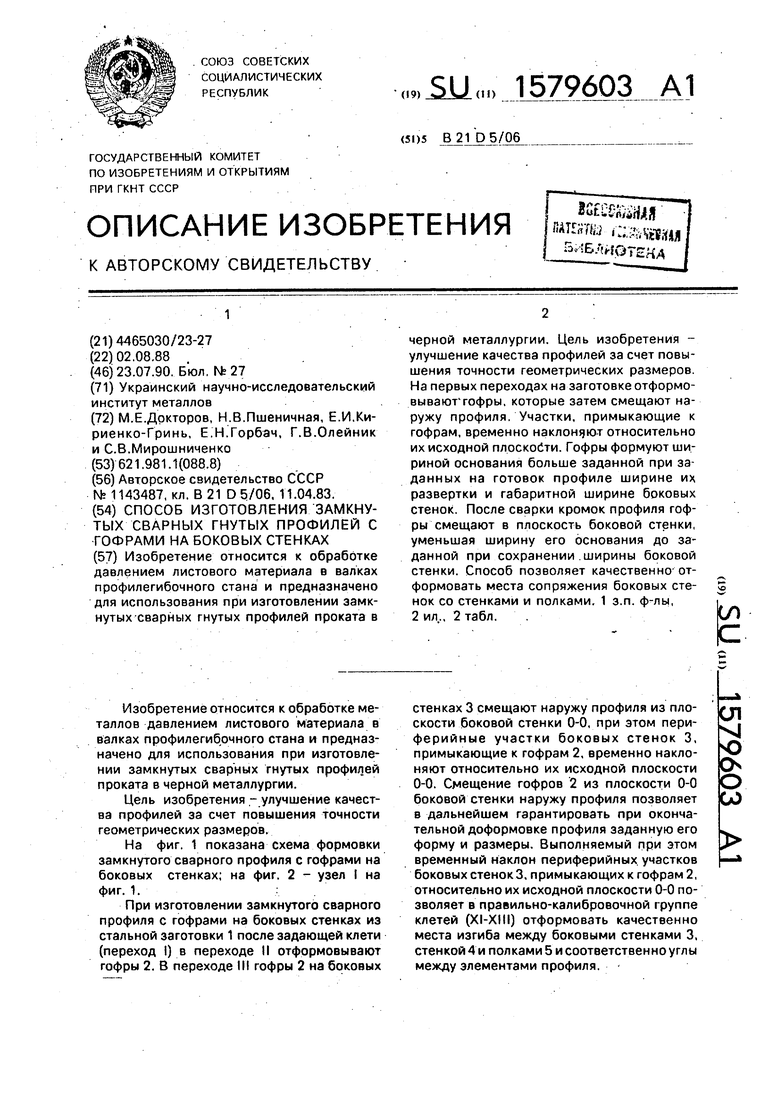

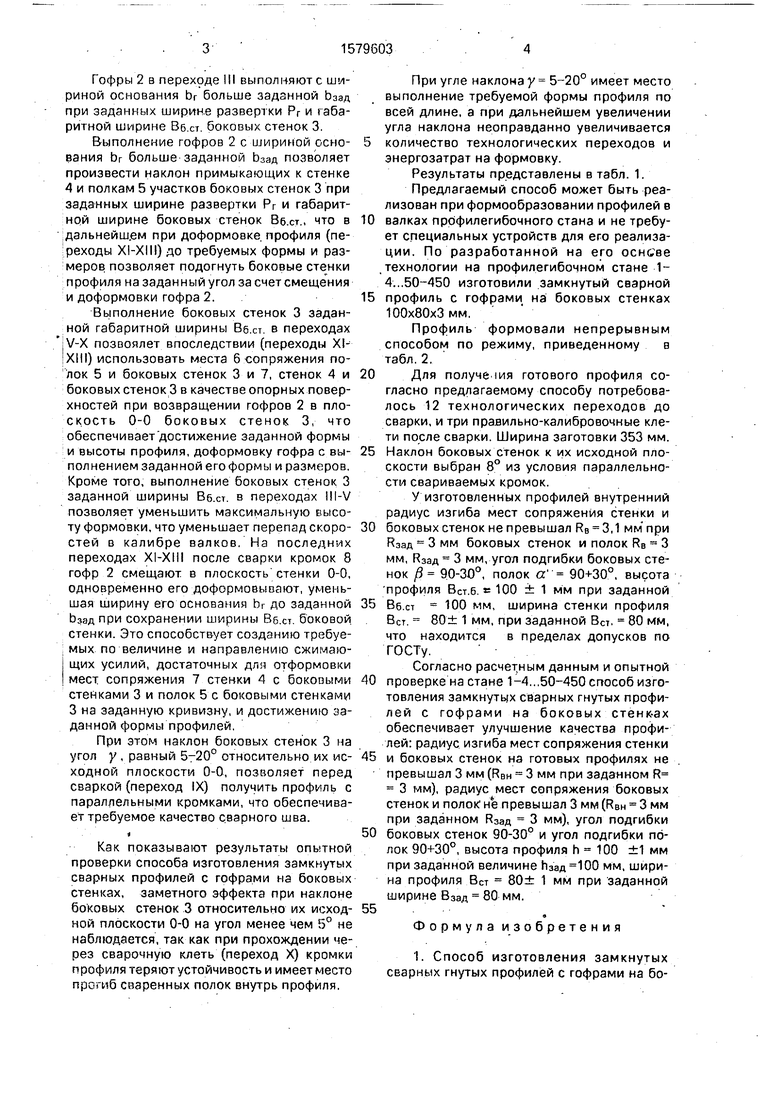

На фиг. 1 показана схема формовки замкнутого сварного профиля с гофрами на боковых стенках; на фиг. 2 - узел I на фиг. 1.

При изготовлении замкнутого сварного профиля с гофрами на боковых стенках из стальной заготовки 1 после задающей клети (переход 1) в переходе II отформовывают гофры 2. В переходе III гофры 2 на боковых

стенках 3 смещают наружу профиля из плоскости боковой стенки 0-0, при этом периферийные участки боковых стенок 3, примыкающие к гофрам 2, временно наклоняют относительно их исходной плоскости 0-0. Смещение гофров 2 из плоскости 0-0 боковой стенки наружу профиля позволяет в дальнейшем гарантировать при окончательной доформовке профиля заданную его форму и размеры. Выполняемый при этом временный наклон периферийных участков боковых стенок 3, примыкающих к гофрам 2, относительно их исходной плоскости 0-0 позволяет в правильно-калибровочной группе клетей (XI-XIII) отформовать качественно места изгиба между боковыми стенками 3, стенкой 4 и полками 5 и соответственно углы между элементами профиля.

СЛ -ч1

О

Гофры 2 в переходе III выполняют с шириной основания br больше заданной Ьзад при заданных ширине развертки Рг и габаритной ширине Вб ст боковых стенок 3.

Выполнение гофров 2 с шириной основания Ьг больше заданной Ьзад позволяет произвести наклон примыкающих к стенке 4 и полкам 5 участков боковых стенок 3 при заданных ширине развертки Рг и габаритной ширине боковых стенок Вб.ст., что в дальнейшем при доформовке профиля (переходы XI-XIII) до требуемых формы и размеров позволяет подогнуть боковые стенки профиля на заданный угол за счет смещения и доформовки гофра 2.

Выполнение боковых стенок 3 заданной габаритной ширины Вб ст в переходах V-X позвоялет впоследствии (переходы XI- XIII) использовать места 6 сопряжения полок 5 и боковых стенок 3 и 7, стенок 4 и боковых стенок 3 в качестве опорных поверхностей при возвращении гофров 2 в пло- ск,ость 0-0 боковых стенок 3, что обеспечивает достижение заданной формы и высоты профиля, доформовку гофра с выполнением заданной его формы и размеров. Кроме того, выполнение боковых стенок 3 заданной ширины Вбст в переходах III-V позволяет уменьшить максимальную высоту формовки, что уменьшает перепад скоростей в калибре валков. На последних переходах XI-XIII после сварки кромок 8 гофр 2 смещают в плоскость стенки 0-0, одновременно его доформовывают, уменьшая ширину его основания Ьг до заданной Ьзэд при сохранении ширины Вб ст боковой стенки. Это способствует созданию требуемых по величине и направлению сжимающих усилий, достаточных для отформовки мест сопряжения 7 стенки 4 с боковыми стенками 3 и полок 5 с боковыми стенками 3 на заданную кривизну, и достижению заданной формы профилей,

При этом наклон боковых стенок 3 на угол у , равный 5-20° относительно их исходной плоскости 0-0, позволяет перед сваркой (переход )Х) получить профиль с параллельными кромками, что обеспечивает требуемое качество сварного шва.

Как показывают результаты опытной проверки способа изготовления замкнутых сварных профилей с гофрами на боковых стенках, заметного эффекта при наклоне боковых стенок 3 относительно их исходной плоскости 0-0 на угол менее чем 5° не наблюдается, так как при прохождении через сварочную клеть (переход X) кромки профиля теряют устойчивость и имеет место прогиб сваренных полок внутрь профиля.

При угле наклона у 5-20° имеет место выполнение требуемой формы профиля по всей длине, а при дальнейшем увеличении угла наклона неоправданно увеличивается

количество технологических переходов и энергозатрат на формовку.

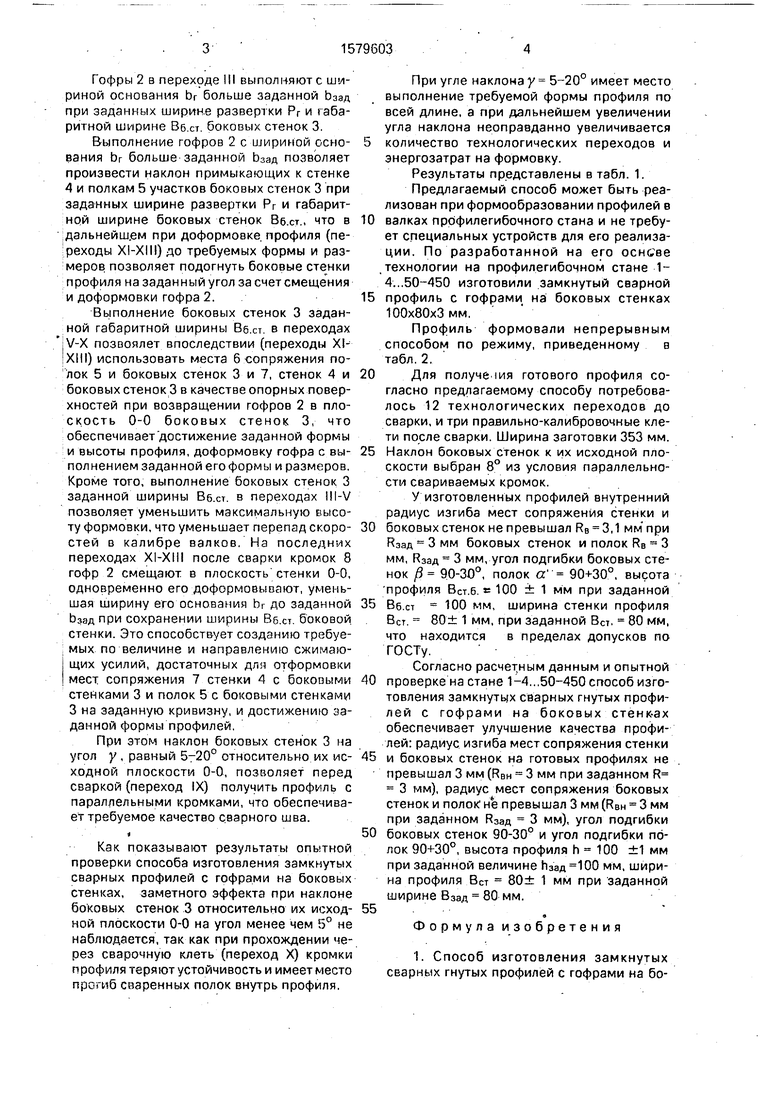

Результаты представлены в табл. 1. Предлагаемый способ может быть реализован при формообразовании профилей в

валках профилегибочного стана и не требует специальных устройств для его реализации. По разработанной на его основе технологии на профилегибочном стане 1- 4...50-450 изготовили замкнутый сварной

профиль с гофрами на боковых стенках 100x80x3 мм.

Профиль формовали непрерывным способом по режиму, приведенному в табл. 2.

Для получе 1ия готового профиля согласно предлагаемому способу потребовалось 12 технологических переходов до сварки, и три правильно-калибровочные клети после сварки. Ширина заготовки 353 мм.

Наклон боковых стенок к их исходной плоскости выбран 8° из условия параллельности свариваемых кромок.

У изготовленных профилей внутренний радиус изгиба мест сопряжения стенки и

боковых стенок не превышал RB 3,1 мм при Нзад 3 мм боковых стенок и полок RB 3 мм, Язад 3 мм, угол подгибки боковых стенок /3 90-30°, полок а 90+30°, высота профиля Встб 100 ± 1 мм при заданной

Вбст 100 мм, ширина стенки профиля Вст 80± 1 мм, при заданной ВСт. 80 мм, что находится в пределах допусков по ГОСТу.

Согласно расчетным данным и опытной

проверке на стане 1-4..,50-450 способ изготовления замкнутых сварных гнутых профилей с гофрами на боковых стенк-ах обеспечивает улучшение качества профилей: радиус изгиба мест сопряжения стенки

5 и боковых стенок на готовых профилях не превышал 3 мм (RBH 3 мм при заданном R 3 мм), радиус мест сопряжения боковых стенок и полок1 не превышал 3 мм (RBH 3 мм при заданном Р3ад 3 мм), угол подгибки

0 боковых стенок 90-30° и угол подгибки полок 90+30°, высота профиля h 100 ±1 мм при заданной величине мм, ширина профиля Вст 80± 1 мм при заданной ширине Взад 80 мм.

5

Формула изобретения

1. Способ изготовления замкнутых сварных гнутых профилей с гофрами на боковых стенках путем последовательной по переходам формовки листовой заготовки в валках профилегибочного стана, при котором на первых переходах формуют трапецеидальные гофры с шириной основания больше заданной, в промежуточных переходах подгибают боковые стенки профиля, затем сваривают продольные кромки с получением замкнутого контура и доформо- вывают профиль до окончательной конфигурации, уменьшая ширину оснований гофров до заданной при изменении угла наклона боковых стенок, отличающийся тем, что, с целью улучшения качества профилей за счет повышения точности геометриче0

5

ских размеров, на первых переходах трапецеидальные гофры смещают наружу профиля, а-участки, примыкающие к гофрам, временно наклоняют относительно исходной плоскости, при этом гофры формуют с заданной шириной их развертки, боковые стенки в промежуточных переходах выполняют заданной габаритной ширины, а на последних переходах при доформовке профиля гофры смещают в плоскость их стенок при сохранении ширины последних.

2. Способ по п. 1,отличающийся тем, что участки боковых стенок профиля, примыкающие к гофрам, наклоняют на угол 5-20°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых С-образных профилей | 1989 |

|

SU1634348A1 |

| СПОСОБ ДОКТОРОВА М.Е. И ПУНИНА В.И. ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2137566C1 |

| Способ производства гофрированных профилей | 1989 |

|

SU1639829A2 |

| Способ производства гофрированных профилей | 1986 |

|

SU1344457A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ производства гофрированных профилей | 1990 |

|

SU1750775A1 |

| Способ изготовления коробчатых профилей | 1987 |

|

SU1407615A1 |

| Способ производства гофрированных профилей | 1988 |

|

SU1574314A1 |

Изобретение относится к обработке давлением листового материала в валках профилегибочного стана и предназначено для использования при изготовлении замкнутых сварных гнутых профилей проката в черной металлургии. Цель изобретения - улучшение качества профилей за счет повышения точности геометрических размеров. На первых переходах на заготовке отформовывают гофры, которые затем смещают наружу профиля. Участки, примыкающие к гофрам, временно наклоняют относительно их исходной плоскости. Гофры формуют шириной основания болье заданной при заданных на готовок профиля ширине их развертки и габаритной ширине боковых стенок. После сварки кромок профиля гофры смещают в плоскость боковой стенки, уменьшая ширину его основания до заданной при сохранении ширины боковой стенки. Способ позволяет качественно отформовать места сопряжения боковых стенок со стенками и полками. 1 з.п. ф-лы, 2 ил., 2 табл.

Таблица 1

I переход

Таблица 2

fTTTi Г

Фиг.1

Фиг2

| Способ производства замкнутых трубчатых профилей | 1983 |

|

SU1143487A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1990-07-23—Публикация

1988-08-02—Подача