Изобретение касается нагрева крупногабаритных металлических изделий, а именно способов нагрева концов цилиндров большого диаметра, главным образом под сварку, наплавку, термообработку и другие технологические операции, и может быть использовано в тяжелом м других отраслях машиностроения при изготовлении и ремонте крупногабаритных конструкций.

Цель изобретения - повышение равномерности распределения температуры по нагреваемому объему конца.

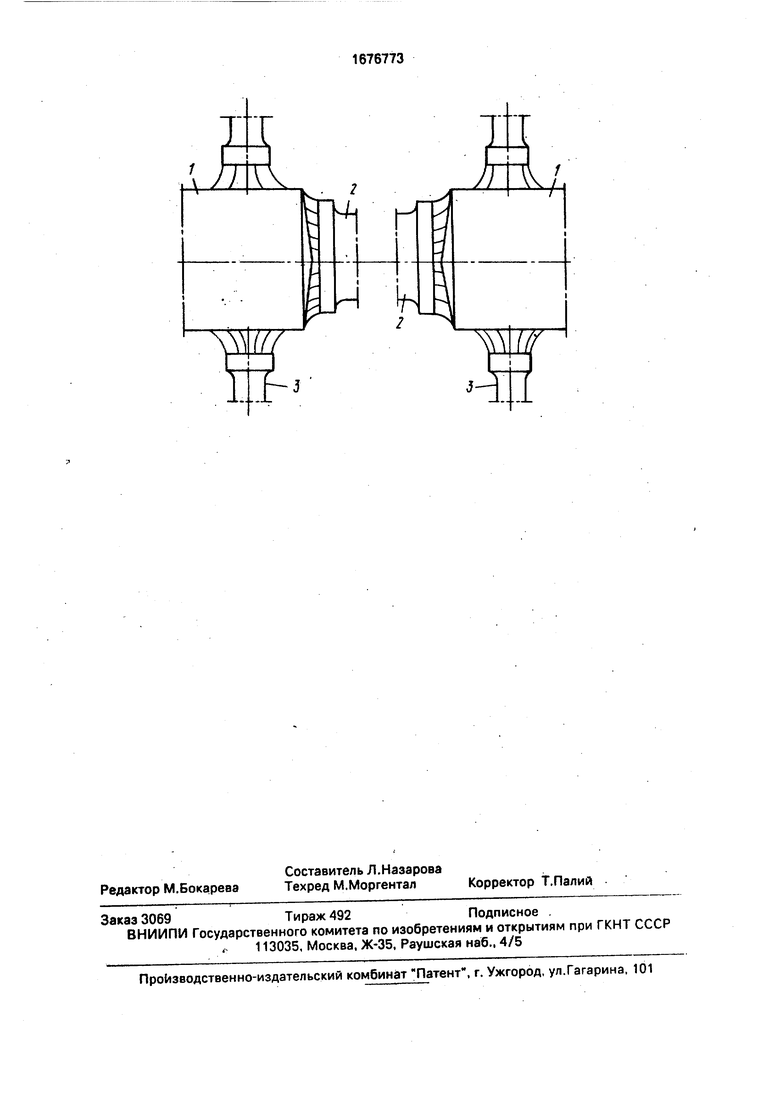

На чертеже представлена схема реализации способа при одновременном нагреве под сварку концов двух стержней,

Способ осуществляется следующим образом.

Каждую из двух заготовок с подготовленными разделками 1 нагревают одновременно двумя источниками тепла, в осевом и радиальном направлении - с торца нагревателем 2 и с боковой поверхности кольцевым нагревателем 3, который устанавливают на расстоянии 0,3-0,5 радиуса заготовки. Тепло, распространяемое нагревателем 3, постепенно рассеивается в толще металла. Тепловой лоток от торцевого нагревателя 2 суммируется с тепловым потоком бокового нагревателя 3, в результате чего достигается равномерный нагрев свариваемых поверхностей и прилегающих к ним участков.

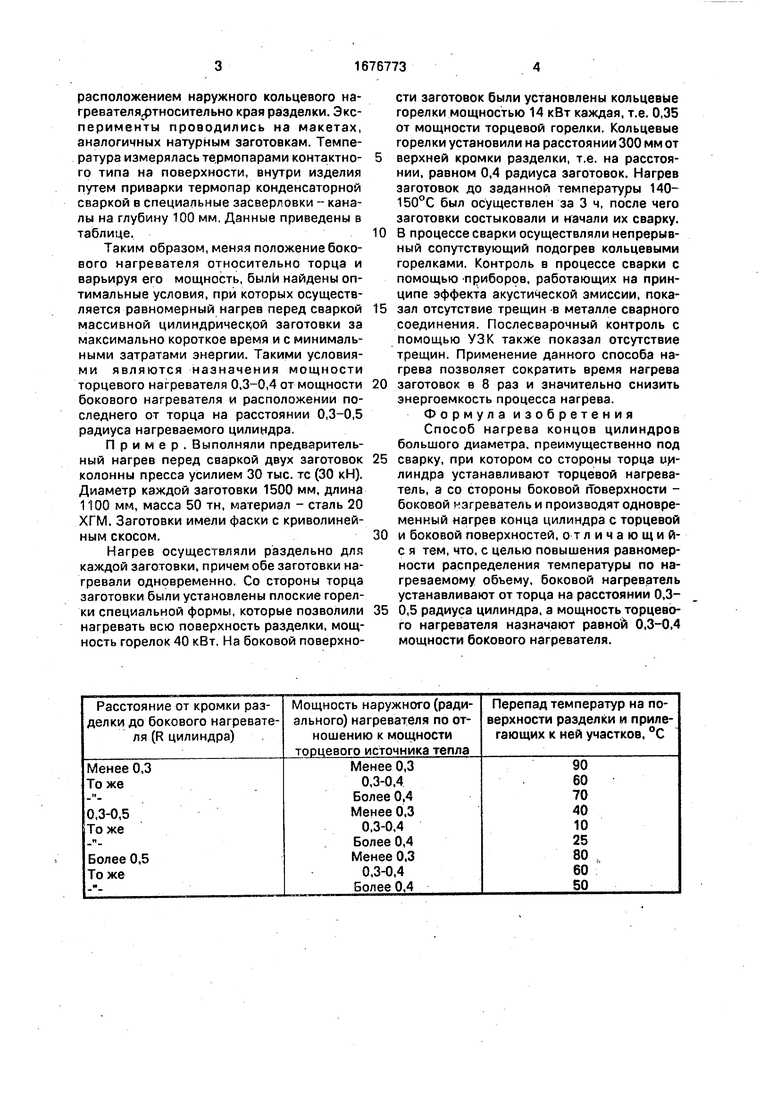

Для достижения равномерного нагрева свариваемых заготовок при эффективном использовании источников тепла, был проведен ряд экспериментов, в результате которых была .получена зависимость между мощностями наружного (радиального) и торцевого (осевого) нагревательных средств и

О

3

00

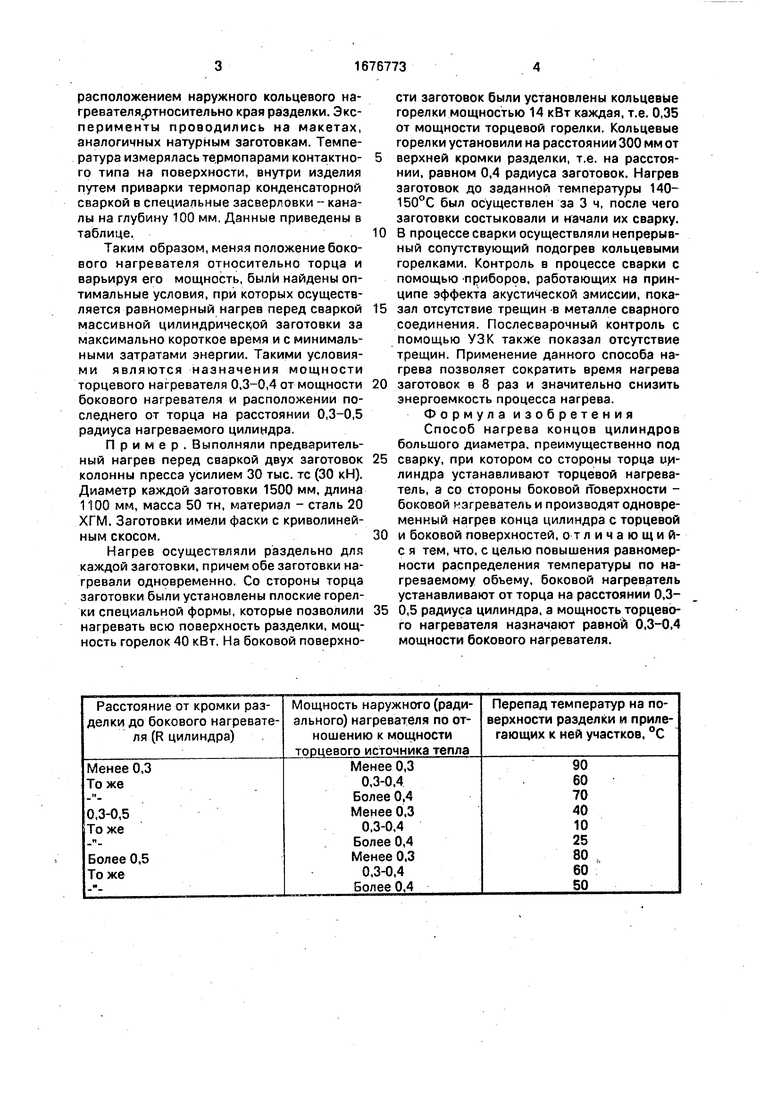

расположением наружного кольцевого на- гревателя.ртносительно края разделки. Экс- перименты проводились на макетах, аналогичных натурным заготовкам. Температура измерялась термопарами контактно- го типа на поверхности, внутри изделия путем приварки термопар конденсаторной сваркой в специальные засверловки - каналы на глубину 100 мм. Данные приведены в таблице.

Таким образом, меняя положение бокового нагревателя относительно торца и варьируя его мощность, были найдены оптимальные условия, при которых осуществляется равномерный нагрев перед сваркой массивной цилиндрической заготовки за максимально короткое время и с минимальными затратами энергии. Такими условиями являются назначения мощности торцевого нагревателя 0,3-0,4 от мощности бокового нагревателя и расположении последнего от торца на расстоянии 0,3-0,5 радиуса нагреваемого цилиндра.

Пример. Выполняли предварительный нагрев перед сваркой двух заготовок колонны пресса усилием 30 тыс. тс (30 кН). Диаметр каждой заготовки 1500 мм, длина 1100 мм, масса 50 тн, материал - сталь 20 ХГМ. Заготовки имели фаски с криволинейным скосом.

Нагрев осуществляли раздельно для каждой заготовки, причем обе заготовки нагревали одновременно. Со стороны торца заготовки были установлены плоские горелки специальной формы, которые позволили нагревать всю поверхность разделки, мощность горелок 40 кВт. На боковой поверхности заготовок были установлены кольцевые горелки мощностью 14 кВт каждая, т.е. 0,35 от мощности торцевой горелки. Кольцевые горелки установили на расстоянии 300 мм от верхней кромки разделки, т.е. на расстоянии, равном 0,4 радиуса заготовок. Нагрев заготовок до заданной температуры 140- 150°С был осуществлен за 3 ч, после чего заготовки состыковали и начали их сварку. В процессе сварки осуществляли непрерывный сопутствующий подогрев кольцевыми горелками. Контроль в процессе сварки с помощью -приборов, работающих на принципе эффекта акустической эмиссии, показал отсутствие трещин -в металле сварного соединения. Послесварочный контроль с помощью УЗ К также показал отсутствие трещин. Применение данного способа нагрева позволяет сократить время нагрева заготовок в 8 раз и значительно снизить энергоемкость процесса нагрева. Формула изобретения Способ нагрева концов цилиндров большого диаметра, преимущественно под сварку, при котором со стороны торца линдра устанавливают торцевой нагреватель, а со стороны боковой поверхности - боковой нагреватель и производят одновременный нагрев конца цилиндра с торцевой и боковой поверхностей, отличающий- с я тем, что, с целью повышения равномерности распределения температуры по нагреваемому объему, боковой нагреватель устанавливают от торца на расстоянии 0,3- 0,5 радиуса цилиндра, а мощность торцевого нагревателя назначают равно й 0,3-0,4 мощности бокового нагревателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2001 |

|

RU2188107C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА | 1995 |

|

RU2098247C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНОГО РОЛИКА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2003 |

|

RU2238833C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ РАЗНОРОДНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2009 |

|

RU2387524C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 2000 |

|

RU2173246C1 |

| Способ восстановления внутренних поверхностей цилиндрических стальных деталей | 1985 |

|

SU1341223A1 |

| РАЗДЕЛКА ТРУБ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ ПОД ДИФФУЗИОННУЮ СВАРКУ | 2003 |

|

RU2237561C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| УСТАНОВКА С ПОВОРОТНОЙ ПЛАНШАЙБОЙ ДЛЯ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ | 2001 |

|

RU2183540C1 |

Изобретение относится к нагреву крупногабаритных металлических изделий, а именно к способам нагрева концов цилиндров большого диаметра, главным образом под сварку, наплавку, термообработку и другие технологические операции, и может быть использовано в тяжелом и других отраслях машиностроения при изготовлении и ремонте крупногабаритных конструкций. Цель изобретения - повышение равномерности распределения температуры по нагреваемому объему. С торца нагреваемой заготовки 1 устанавливают торцевой нагре- ватель 2, на боковой поверхности - боковой кольцевой нагреватель 3. Нагреватель 3 устанавливают на расстоянии от торца заготовки 1, равном 0,3-0,5 ее радиуса. Мощность нагревателя 2 назначают равной 0,3-0,4 мощности нагревателя 3. 1 табл. 1 ил. у fe

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Нагревательная установка | 1972 |

|

SU457741A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-15—Публикация

1989-08-29—Подача