Изобретение относится к производству строительных материалов и может быть использовано при изготовлении облицовочных декоративных плит, конструкционных и других материалов, заменяющих древесину, пластмассу и керамику.

Целью изобретения является упрощение технологического процесса производства материала и улучшение его качества.

П р и м е р 1. Измельченные в гидрораз- бивателе бумажные отходы подают в отливочную машину, обезвоживают методом вакуумирования и уплотняют в прессе давлением 0,2 МПа. На уплотненную массу на- клздывают текстуроьанную бумагу рисунком кверху, на нее кладут разделительную прокладку из нержавеющей стали, сверху накладывают текстурованную бумагу рисунком вниз и не нее помещают второй

слой уплотненной бумажной массы. Приготовленный таким образом пакет помещают в пресс и выдерживают 60 мин при 150°С и давлении 1,0 МПа.После прессования разделительную прокладку извлекают полученные изделия помещают в контейнер, вакуумируют, пропитывают метилметакрилатом и полимеризуют под действием гамма-излучения дозой 10 кГр.

П р и м е р 2. Волокнистую массу, полученную из 80% скопа и 20% макулатуры, подают в отливочную машину, обезвоживают методом вакуумирования, уплотняют прессом давлением 0,4 МПа на уплотненную массу накладывают ткань с рисунком, сверху накладывают разделительную прокладку, на прокладкуснова накладывают декоративную ткань и сверху второй слой уплотненной массы. Подготовленный пакет

ON VJ

О 00

Ы

Јь

«а

помещают в пресс и выдерживают 90 мин при 130°С и давлении 0,8 МПа, после чего разделительную прокладку извлекают, изделия помещают в контейнер, вакуумируют, пропитывают метилметакрияатом и пол- меризуют воздействием гамма-излучения дозой 10 кГр.

ПримерЗ. Волокнистую массу, полученную из 100% скопа, подают в отливочную машину, обезвоживают, уплотняют давлением 0,05 МПа, на уплотненную массу накладывают стеклоткань, сверху накладывают разделительную прокладку, имеющую рельефную поверхность, на прокладку накладывают стеклоткань и второй слой уплотненной волокнистой массы, Подготовленный пакет помещают в пресс и выдерживают 30 мин при 160°С и давлении 0,5 МПа. после прессования разделительную прокладку извлекают, изделия помещают в контейнер, вакуумируют, пропитывают виниловым мономером и полимеризуют воздействием гамма-излучения дозой 12 кГр.

П р и м е р 4, Отличается от примера 1 тем, что окончательное прессование производится при 130°С и давлений 1,5 МПа 60 мин.

П р и м е р 5. Отличается от примера 2 тем, что время выдержки в горячем прессе составляет 150 мин.

П р и м е р 6. Отличается от примера 3 тем, что горячее прессование выполняют при давлении 1 МПа.

Пример. Отличается от примера 3 тем, что горячее прессование выполняют при давлении 1,2 МПа.

ПримерЗ. Отличается от примера 3 тем, что горячее прессование выполняют при давлении 1,5 МПа.

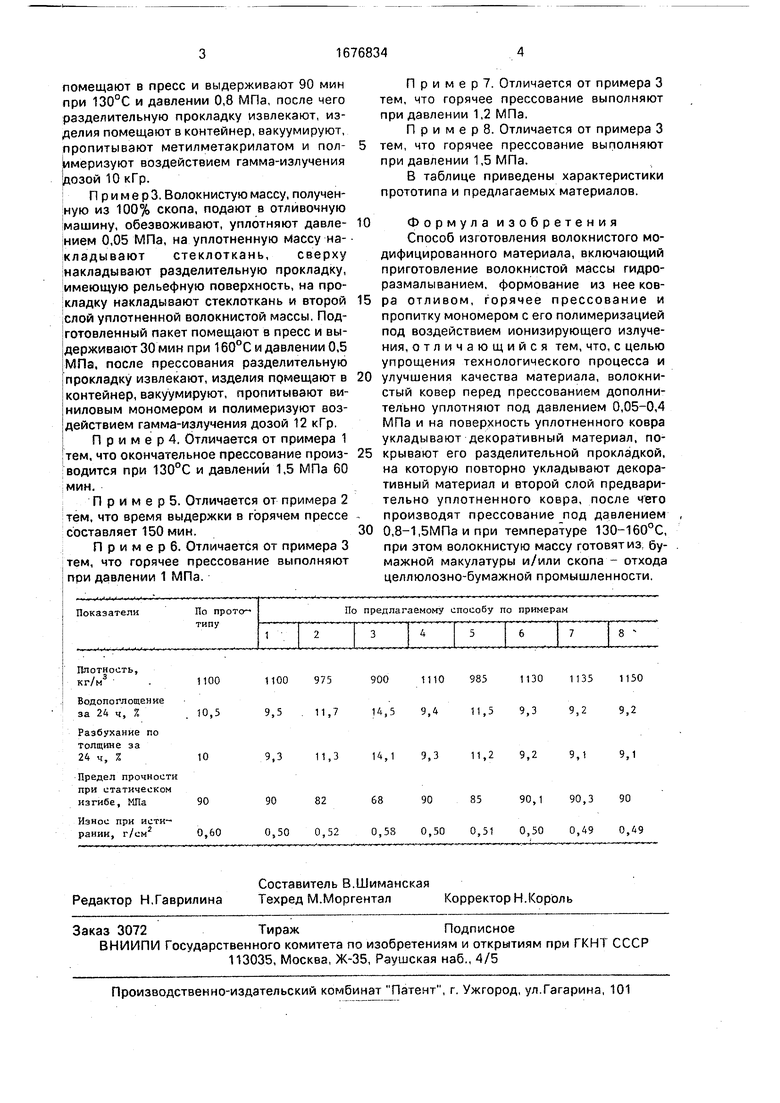

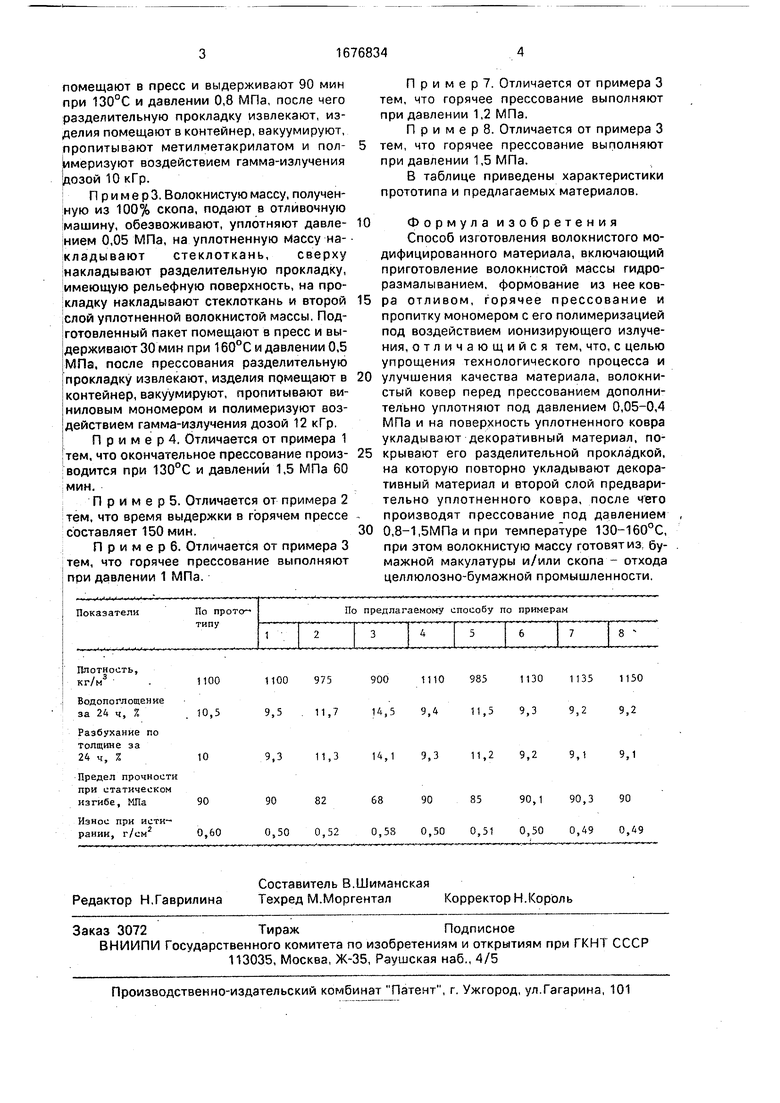

В таблице приведены характеристики прототипа и предлагаемых материалов.

Формула изобретения Способ изготовления волокнистого модифицированного материала, включающий приготовление волокнистой массы гидроразмалыванием, формование из нее ковра отливом, горячее прессование и пропитку мономером с его полимеризацией под воздействием ионизирующего излучения, отличающийся тем, что, с целью упрощения технологического процесса и улучшения качества материала, волокнистый ковер перед прессованием дополнительно уплотняют под давлением 0,05-0,4 МПа и на поверхность уплотненного ковра укладывают декоративный материал, покрывают его разделительной прокладкой, на которую повторно укладывают декоративный материал и второй слой предварительно уплотненного ковра, после чето производят прессование под давлением 0,8-1,5МПа и при температуре 130-160°С, при этом волокнистую массу готовят из бумажной макулатуры и/или скопа - отхода целлюлозно-бумажной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цветных волокнистых модифицированных плит | 1986 |

|

SU1686051A1 |

| Способ изготовления волокнистой плиты | 1992 |

|

SU1830096A3 |

| Способ изготовления волокнистого материала | 1990 |

|

SU1726252A1 |

| Поточная линия для изготовления волокнистых плит из волокнистой суспензии | 1989 |

|

SU1761480A1 |

| Способ изготовления многослойного картона | 1986 |

|

SU1348431A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТНОГО МАТЕРИАЛА ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 1993 |

|

RU2034702C1 |

| Способ изготовления мягких волокнистых плит по мокрому методу | 1991 |

|

SU1802006A1 |

| Способ изготовления облицованных древесностружечных плит | 1983 |

|

SU1110673A1 |

| ПЛИТА ИЗ ДРЕВЕСНОГО МАТЕРИАЛА, В ЧАСТНОСТИ, В ВИДЕ ДРЕВЕСНО-ПЛАСТИКОВОГО КОМПОЗИТНОГО МАТЕРИАЛА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2667757C1 |

| ПЛИТА ИЗ МАТЕРИАЛА НА ОСНОВЕ ДРЕВЕСИНЫ, СОДЕРЖАЩАЯ ДРЕВЕСНО-ПЛАСТИКОВЫЙ КОМПОЗИТ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2766677C2 |

Изобретение относится к производству строительных материалов и позволяет упростить технологический процесс и улучшить качество материала. Готовят волокнистую массу из отходов целлюлозно-бумажной промышленности - макулатуры и/или скопа гидроразмалыванием. Отходы подают в отливочную машину, обезвоживают вакууми- рованием и уплотняют в прессе давлением 0,05-0,4 МПа. На уплотненную массу накладывают текстурированную бумагу рисунком кверху, на нее кладут разделительную прокладку из нержавеющей стали, сверху накладывают текстурировэнную бумагу рисунком вниз и на нее помещают второй слой уплотненной бумажной массы. Приготовленный таким образом пакет помещают в пресс и выдерживают под давлением 0,8- 1,5 МПа при 130-160°С, затем разделительную прокладку извлекают, полученное изделие помещают в контейнер, вакуумиру- ют, пропитывают мономером - виниловым или метилметакрилатом и полимеризуют под действием гамма-излучения. 1 та5л. ел С

Водопоглощение

за 24 ч, %10,5

Разбухание по

толщине за

24 ч, %10

Предел прочности при статическом изгибе, МПа 90

Износ при истирании, г/см2 0,60

9,511,7К,59,411,59,39,29,2

9,311,314,19,311,29,29,19,1

908268908590,190,390

0,500,520,580,500,510,500,490,49

| Авторское свидетельство СССР № 1167916, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-09-15—Публикация

1985-05-06—Подача