Изобретение относится к области неразрушающего контроля методом вихревых токов и может быть использовано в теплоэнергетике для контроля энергооборудования на наличие несплошности металла (трещины, раковины, технологические риски и т.д.) на внутренних поверхностях, например, цилиндрической полости осевых каналов роторов паровых турбин, а также в любой отрасли народного хозяйства, где необходим контроль внутренних поверхностей цилиндрических прямолинейных протяженных изделий, например в трубной, судостроительной, турбостроении, ремонтной службе.

Целью изобретения является точность определения координат дефектов.

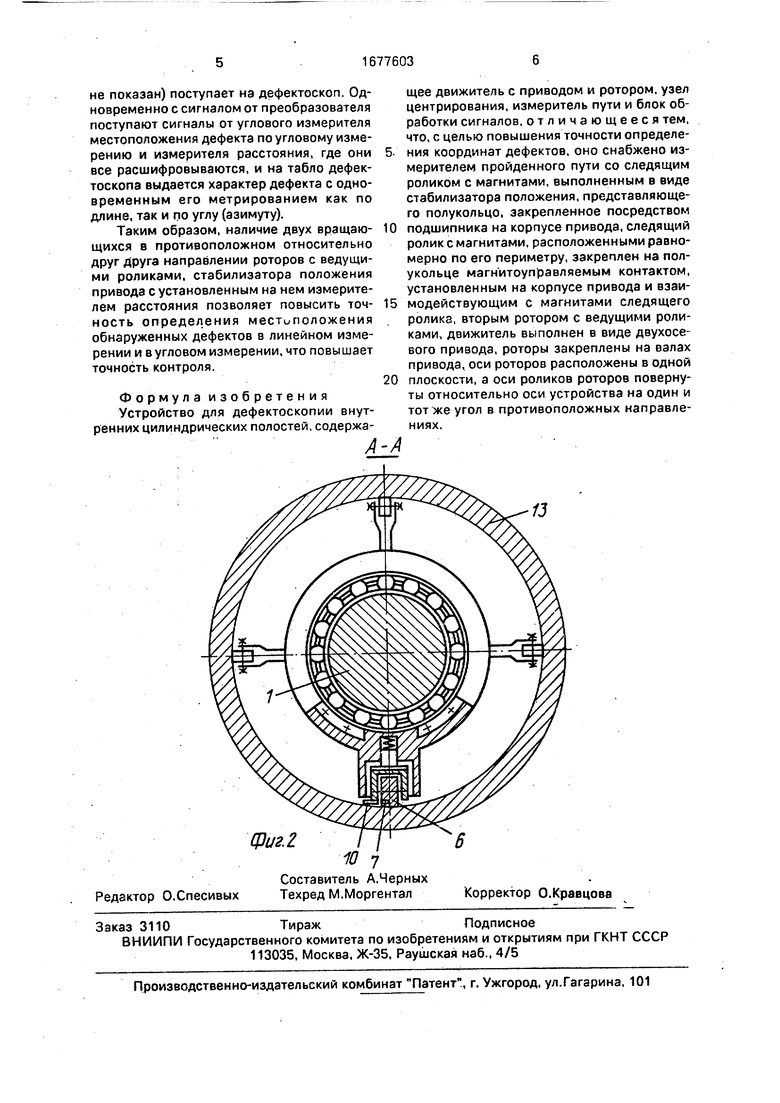

На фиг.1 представлен общий вид устройства; на фиг.2 - сечение А-А на фиг.1.

Устройство содержит движитель (не обозначен)с приводом 1 и ротором 2, узел 3 центрирования, измеритель 4 пути, блок обработки сигналов, измеритель 5 пройденного пути со следящим роликом б и магнитами 7, выполненный в виде стабилизатора положения, представляющего полукольцо 8, закрепленное посредством подшипника 9 на корпусе привода 1, следящий ролик 6с магнитами 7 закреплен на полукольце 8, магнитоуправляемый контакт 10, взаимодействующий с магнитами 7 следящего ролика 6, второй ротор 11 с ведущими роликами 12, при этом движитель выполнен в виде двухосевого привода 1, роторы 2 и 11 закреплены на валах привода 1, оси роторов 2 и 11 расположены в одной плоскости, а оси роликов 12 роторов 2 и 11 повернуты относительно оси устройства на один и тот же угол в противоположных направлениях.

Устройство работает следующим образом.

Устройство вводят в контролируемую цилиндрическую полость 13, так чтобы ведущие ролики 12 контактировали с контролируемой поверхностью. После этого подают питание на привод 1, и валы его начинают вращаться. Вместе с ними начинают вращаться и роторы 2,11. Ротор 2, установленный на полом валу, начинает вращаться по часовой стрелке, а ротор 11 в обратном направлении (напротив часовой стрелки). Вместе с роторами 2,11 начинают вращаться и стаканы с установленными в них ведущими роликами 12. Так как оси ведущих роликов 12 перекрещиваются с осью роторов 2 и 11, то они, обкатываясь по контролируемой поверхности по винтовой линии, заставляют двигаться устройство вдоль оси. При вращении роторов 2,11 на устройство действует добавочная сила (кориолисово ускорение), которая разворачивает устройство относительно начальной точки отсчета (устройство разворачивается в угловом направлении). Но так как роторы 2 и 11 вращаются в противоположных направлениях, то возникающие при их вращении дополнительные силы уравновешиваются, и устройство стабилизируется относительно начальной точки отсчета (условного нуля).

0 Преобразователь 13 находясь в непрерывном контакте с контролируемой поверхностью, также перемещается по винтовой линии и производит контроль сплошности металла на наличие дефекта (трещины),

5При движении устройства вдоль цилиндрической поверхности ролики 12 обкатываются по последней и тем самым удерживают устройство по центру контролируемой трубы. Одновременно с роликами

0 12, обкатываясь по поверхности, перемещается и следящий ролик 6 с жестко закрепленными на нем постоянными магнитами 7. Вращаясь, постоянные магниты 7 проходят мимо установленного на кронштейне магни5 тоуправляемого контакта 10, замыкают контакты, и на блоке регистрации фиксируется сигнал. Зная диаметр ролика 6 (его длину по окружности по периметру в месте, где установлен постоянный магнит) и количество за0 мыканий контакта 10, определяется местоположение преобразователя в полости в каждый промежуток времени относительно начальной точки отсчета.

Хотя стабилизация устройства обеспе5 чивается вращением роторов 2 и 11 в проти- воположных направлениях, однако возможность колебания устройства (непосредственно привода 1) появляется из-за неточности изготовления (зазоры в местах

0 соединения и т.д.). Чтобы исключить такие колебания, следящий ролик 6 установлен на полукольце 8. Так как это полукольцо 8 (стабилизатор положения следящего ролика 6) закреплено в нижней части привода 1 и его

5 сила тяжести направлена все время вниз и совпадает с вертикальной осью изделия, то эта сила при появлении сил, проворачивающих устройство, поворачивает полукольцо 8 (со следящим роликом 6), установленное на

0 подшипниках 9 качения, вокруг оси вращения и тем самым положение следящего ролика 6 относительно начальной его точки остается неизменным, что исключает погрешность определения расстояния, вызванного

5 появляющимися силами разворота устройства относительно вертикальной оси изделия.

При обнаружении дефекта на поверхности контролируемой цилиндрической поверхности 13 сигнал с преобразователя через токосъемник и по кабелю (на фиг. 1,2

не показан) поступает на дефектоскоп. Одновременно с сигналом от преобразователя поступают сигналы от углового измерителя местоположения дефекта по угловому измерению и измерителя расстояния, где они все расшифровываются, и на табло дефектоскопа выдается характер дефекта с одновременным его метрированием как по длине, так и по углу (азимуту).

Таким образом, наличие двух вращающихся в противоположном относительно друг друга направлении роторов с ведущими роликами, стабилизатора положения привода с установленным на нем измерителем расстояния позволяет повысить точность определения местоположения обнаруженных дефектов в линейном измерении и в угловом измерении, что повышает точность контроля.

Формула изобретения Устройство для дефектоскопии внутренних цилиндрических полостей, содержа0

5

0

щее движитель с приводом и ротором, узел центрирования, измеритель пути и блок обработки сигналов, отличающееся тем, что, с целью повышения точности определения координат дефектов, оно снабжено измерителем пройденного пути со следящим роликом с магнитами, выполненным в виде стабилизатора положения, представляющего полукольцо, закрепленное посредством подшипника на корпусе привода, следящий ролик с магнитами, расположенными равномерно по его периметру, закреплен на полукольце магнитоуправляемым контактом, установленным на корпусе привода и взаимодействующим с магнитами следящего ролика, вторым ротором с ведущими роликами, движитель выполнен в виде двухосе- вого привода, роторы закреплены на валах привода, оси роторов расположены в одной плоскости, а оси роликов роторов повернуты относительно оси устройства на один и тот же угол в противоположных направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дефектоскопии внутренних поверхностей труб | 1987 |

|

SU1538109A1 |

| Устройство для дефектоскопии внутренней поверхности труб | 1987 |

|

SU1578628A1 |

| Сканирующее устройство для дефектоскопии внутренних поверхностей труб | 1983 |

|

SU1326982A1 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП | 2015 |

|

RU2606205C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2000 |

|

RU2163369C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИТРУБНОЙ МАГНИТНОЙ ДЕФЕКТОСКОПИИ СТЕНОК СТАЛЬНЫХ ТРУБОПРОВОДОВ | 1993 |

|

RU2102737C1 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С РЕЗЕРВИРОВАННЫМИ ДАТЧИКАМИ ДЕФЕКТОВ И ОДОМЕТРАМИ | 2009 |

|

RU2406082C1 |

| Устройство для контроля трубопроводов | 1984 |

|

SU1317356A1 |

| АППАРАТ ВНУТРИТРУБНОГО КОНТРОЛЯ И СПОСОБ ПЕРЕМЕЩЕНИЯ ЕГО В МАГИСТРАЛЬНОМ ГАЗОПРОВОДЕ С ЗАДАННОЙ РАВНОМЕРНОЙ СКОРОСТЬЮ | 2010 |

|

RU2451867C2 |

| Буксируемый подводный аппарат, оснащенный гидроакустической аппаратурой для обнаружения заиленных объектов и трубопроводов и последующего их мониторинга | 2015 |

|

RU2610149C1 |

Изобретение относится к технике неразрушающего контроля. Целью изобретения является повышение точности определения координат дефектов. За счет // использования двухосевого привода 1, на валах которого установлены роторы 2,11с ведущими роликами 12, обеспечивается их вращение в противоположном относительно друг друга направлении с одинаковой скоростью. Такое выполнение движителя повышает стабилизацию и маневренность устройства. Следящий ролик 6 с магнитами 7 по его периметру взаимодействует с маг- нитоуправляемым контактом, который закреплен на неподвижной части корпуса привода 1. Использование указанных элементов обеспечивает возможность производить измерение пройденного пути с высокой томностью. Устройство позволяет повысить точность определения местоположения обнаруженных дефектов, что повышает точность контроля. 2 ил. сл с с VI VI Оч О 00 Фиг.1

Фиг. Z

О.Спесивых

10 7

Составитель А.Черных Техред М.Моргентал

13

Корректор О.Кравцова

| Устройство для дефектоскопии внутренних поверхностей труб | 1987 |

|

SU1538109A1 |

Авторы

Даты

1991-09-15—Публикация

1988-04-04—Подача